Kurz gesagt, Wärmebehandlung ist keine einzelne, eigenständige Industrie. Stattdessen ist sie ein kritischer Fertigungsprozess, der in zahlreichen grundlegenden Sektoren eingesetzt wird. Die Wärmebehandlung umfasst eine Reihe von kontrollierten Heiz- und Kühlvorgängen, die auf Metalle und Legierungen angewendet werden, um spezifische, verbesserte Eigenschaften wie Festigkeit oder Härte zu erzielen. Sie fungiert als wichtiger Dienstleister oder als interne Fähigkeit für große Industrien wie die Luft- und Raumfahrt, die Automobilindustrie und die Energiewirtschaft, die Hochleistungsmaterialien benötigen.

Anstatt eine eigene Industrie zu sein, betrachten Sie die Wärmebehandlung als eine grundlegende industrielle Dienstleistung – einen entscheidenden Schritt in der Fertigungslieferkette, der es anderen Industrien ermöglicht, zuverlässige, hochleistungsfähige Komponenten aus Rohmetallen herzustellen.

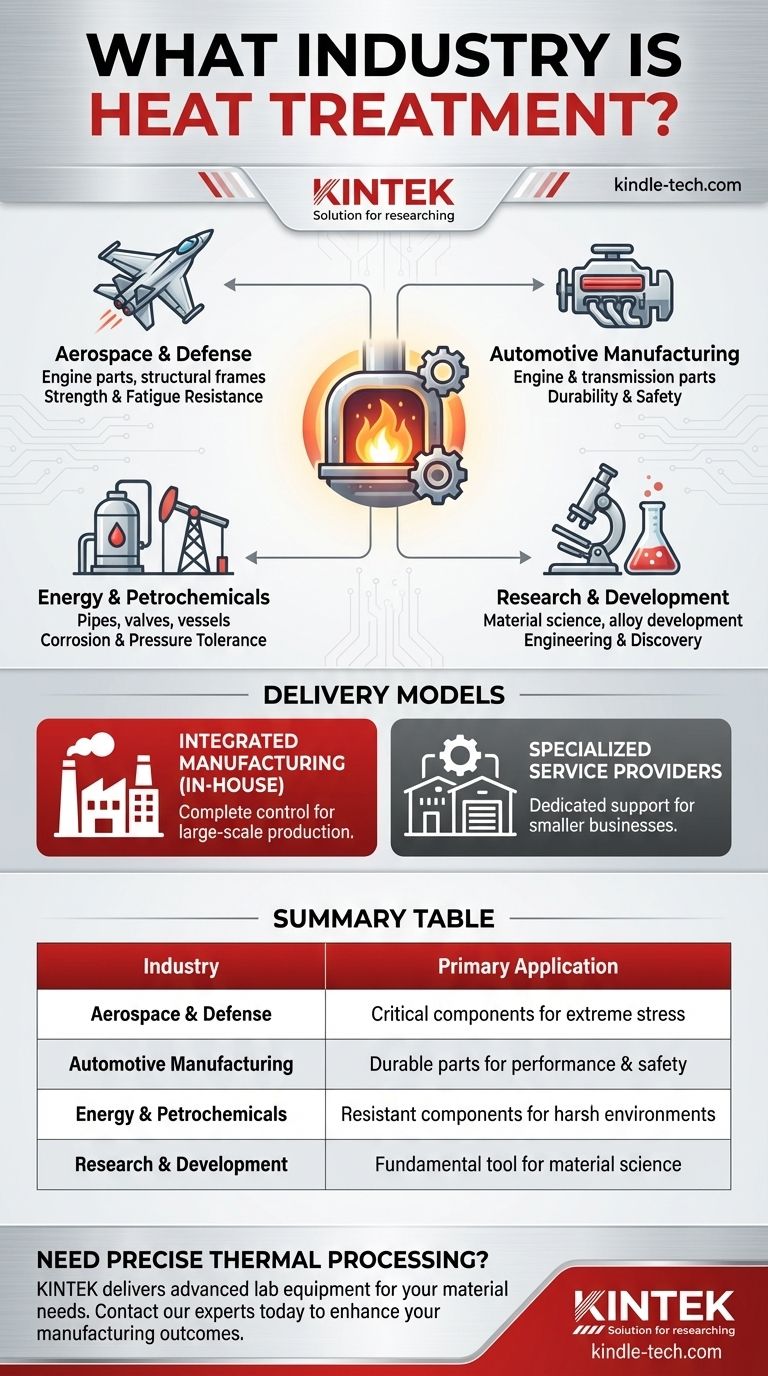

Ein kritischer Prozess in mehreren Sektoren

Die Wärmebehandlung ist der verborgene Schritt, der das volle Potenzial metallischer Werkstoffe freisetzt. Ohne sie wären die hochfesten, langlebigen Komponenten, die die moderne Technologie definieren, nicht möglich.

Die Kernfunktion der Wärmebehandlung

Der Hauptzweck besteht darin, die physikalischen und manchmal auch chemischen Eigenschaften eines Materials zu verändern. Durch präzises Management von Temperatur und Abkühlgeschwindigkeiten können Hersteller ein Metall härter, zäher oder korrosionsbeständiger machen. Dieser Prozess findet vollständig im festen Zustand des Metalls statt und unterscheidet sich vom bloßen Erhitzen zum Formen.

Warum eine kontrollierte Atmosphäre unerlässlich ist

Für viele fortschrittliche Anwendungen muss die Wärmebehandlung in einer kontrollierten Atmosphäre erfolgen. Dies verhindert eine Kontamination durch atmosphärische Gase wie Sauerstoff, die die Integrität des Materials beeinträchtigen können. Diese Präzision stellt sicher, dass das Metall oder die Speziallegierung ihre konstruierten Eigenschaften behält, eine nicht verhandelbare Anforderung für kritische Komponenten.

Schlüsselindustrien, die auf Wärmebehandlung angewiesen sind

Der Bedarf an Materialien mit spezifischen, zuverlässigen Eigenschaften macht die Wärmebehandlung zum Herzstück vieler fortschrittlicher Fertigungsbereiche. Ihre Anwendungen sind weit verbreitet und auf die einzigartigen Anforderungen jedes Sektors zugeschnitten.

Luft- und Raumfahrt und Verteidigung

Dieser Sektor benötigt Komponenten, die extremen Belastungen und Temperaturen standhalten können. Die Wärmebehandlung wird an Triebwerksteilen, Fahrwerken und Strukturrahmen eingesetzt, um maximale Festigkeit und Ermüdungsbeständigkeit zu gewährleisten, die für Sicherheit und Leistung entscheidend sind.

Automobilherstellung

Von Motorkomponenten und Getrieben bis hin zu Fahrwerksteilen verlässt sich die Automobilindustrie auf die Wärmebehandlung, um langlebige Teile herzustellen. Dieser Prozess stellt sicher, dass Zahnräder immense Drehmomente bewältigen können und Strukturkomponenten die Insassen bei einem Aufprall schützen können.

Energie und Petrochemie

Industrien wie Kernkraft und Ölraffination verwenden Komponenten, die hohen Drücken, extremen Temperaturen und korrosiven Umgebungen ausgesetzt sind. Die Wärmebehandlung bietet die notwendige Korrosionsbeständigkeit und Festigkeit für Teile wie Rohre, Ventile und Reaktorgefäße.

Forschung und Entwicklung

Wie an Universitäten und in Laboren festgestellt, ist die Wärmebehandlung auch ein grundlegendes Werkzeug für die Materialwissenschaft. Sie wird verwendet, um neue Legierungen zu entwickeln und zu testen und um die Beziehung zwischen der inneren Struktur eines Materials und seinen physikalischen Eigenschaften besser zu verstehen.

Die Kompromisse verstehen: Inhouse vs. Dienstleister

Ein wichtiger Klärungspunkt ist, dass die Wärmebehandlung nicht als eine einzige, monolithische Industrie agiert. Ihre Funktion wird durch zwei primäre Modelle erbracht, jedes mit seinem eigenen Kontext.

Integrierte Fertigung (Inhouse)

Große Hersteller, wie ein großes Automobilunternehmen oder ein Luft- und Raumfahrtunternehmen, verfügen oft über eigene interne Wärmebehandlungsanlagen. Dies gibt ihnen die vollständige Kontrolle über die Qualität und den Produktionszeitplan für ihre kritischsten Komponenten.

Spezialisierte Dienstleister

Viele andere Unternehmen agieren speziell als Wärmebehandlungsdienstleister. Diese spezialisierten Unternehmen bedienen kleinere Hersteller, denen das Kapital oder die Expertise fehlt, um eigene Anlagen zu betreiben. Dies schafft einen Dienstleistungssektor, der sich ganz der Unterstützung anderer Fertigungsindustrien widmet.

Wie man Wärmebehandlung für Ihr Ziel klassifiziert

Das Verständnis der Rolle der Wärmebehandlung hängt von Ihrer Perspektive ab. Sie kann als Prozess, Dienstleistung oder wissenschaftliches Feld betrachtet werden.

- Wenn Ihr Hauptaugenmerk auf der Fertigung liegt: Betrachten Sie die Wärmebehandlung als einen kritischen, wertschöpfenden Schritt in der Produktionskette, der für die Erreichung der Endproduktspezifikationen unerlässlich ist.

- Wenn Ihr Hauptaugenmerk auf Wirtschaft und Ökonomie liegt: Klassifizieren Sie sie als einen spezialisierten industriellen Dienstleistungssektor, der die primären Fertigungsindustrien wesentlich unterstützt.

- Wenn Ihr Hauptaugenmerk auf der Materialwissenschaft liegt: Sehen Sie sie als ein grundlegendes Werkzeug zur Entwicklung und Manipulation der Eigenschaften von Metallen und Legierungen.

Letztendlich ist die Wärmebehandlung der unsichtbare technische Prozess, der modernen Hochleistungsmaterialien ihre Festigkeit und Zuverlässigkeit verleiht.

Zusammenfassungstabelle:

| Branche | Primäre Anwendung der Wärmebehandlung |

|---|---|

| Luft- und Raumfahrt & Verteidigung | Triebwerksteile, Fahrwerke, Strukturrahmen für Festigkeit & Ermüdungsbeständigkeit |

| Automobilherstellung | Motorkomponenten, Getriebe, Fahrwerksteile für Langlebigkeit & Sicherheit |

| Energie & Petrochemie | Rohre, Ventile, Reaktorgefäße für Korrosionsbeständigkeit & Hochdrucktoleranz |

| Forschung & Entwicklung | Materialwissenschaftliche Forschung & Entwicklung neuer Legierungen in Laboren |

Benötigen Sie präzise thermische Verarbeitung für Ihre Materialien? Ob in der Luft- und Raumfahrt, Automobilindustrie, Energiewirtschaft oder F&E, KINTEK's fortschrittliche Laborausrüstung und Verbrauchsmaterialien liefern die kontrollierten Heizlösungen, die Sie benötigen. Unsere Expertise stellt sicher, dass Ihre Metalle und Legierungen die exakten Eigenschaften für Hochleistungsanwendungen erreichen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre Wärmebehandlungsprozesse unterstützen und Ihre Fertigungsergebnisse verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Molybdän-Vakuumwärmebehandlungsöfen

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Graphit-Vakuumwärmebehandlungsanlage mit 2200 °C

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

Andere fragen auch

- Wofür werden Vakuumöfen verwendet? Erzielen Sie ultimative Materialreinheit und Leistung

- Was ist die Standarddicke der Beschichtung? Optimieren Sie Haltbarkeit, Korrosionsschutz und Kosten

- Was ist ein Vakuumofen? Der ultimative Leitfaden zur kontaminationsfreien thermischen Verarbeitung

- Wofür wird ein Vakuumofen verwendet? Ermöglichen Sie hochreine Wärmebehandlung für überlegene Materialien

- Welche Materialien werden in einem Vakuumofen verwendet? Die Wahl der richtigen Heizzone für Ihren Prozess