Vor dem ersten Gebrauch erfordert eine neue Protonenaustauschmembran (PEM) drei wesentliche Schritte: eine sorgfältige physische Inspektion auf Defekte, das Entfernen ihrer Schutzfolien und eine chemische Vorbehandlung, um sicherzustellen, dass sie sauber und vollständig für eine optimale Protonenleitfähigkeit aktiviert ist. Diese anfänglichen Verfahren sind nicht optional; sie sind entscheidend für die Leistung und Langlebigkeit der Membran in jeder elektrochemischen Anwendung.

Die Vorbereitung einer neuen Protonenaustauschmembran besteht nicht nur darin, sie auszupacken. Es handelt sich um einen systematischen Prozess der physischen Überprüfung und chemischen Reinigung, der darauf abzielt, die Membran von einer inerten, versandfertigen Komponente in das funktional zuverlässige und hochleistungsfähige Herzstück Ihrer elektrochemischen Zelle zu verwandeln.

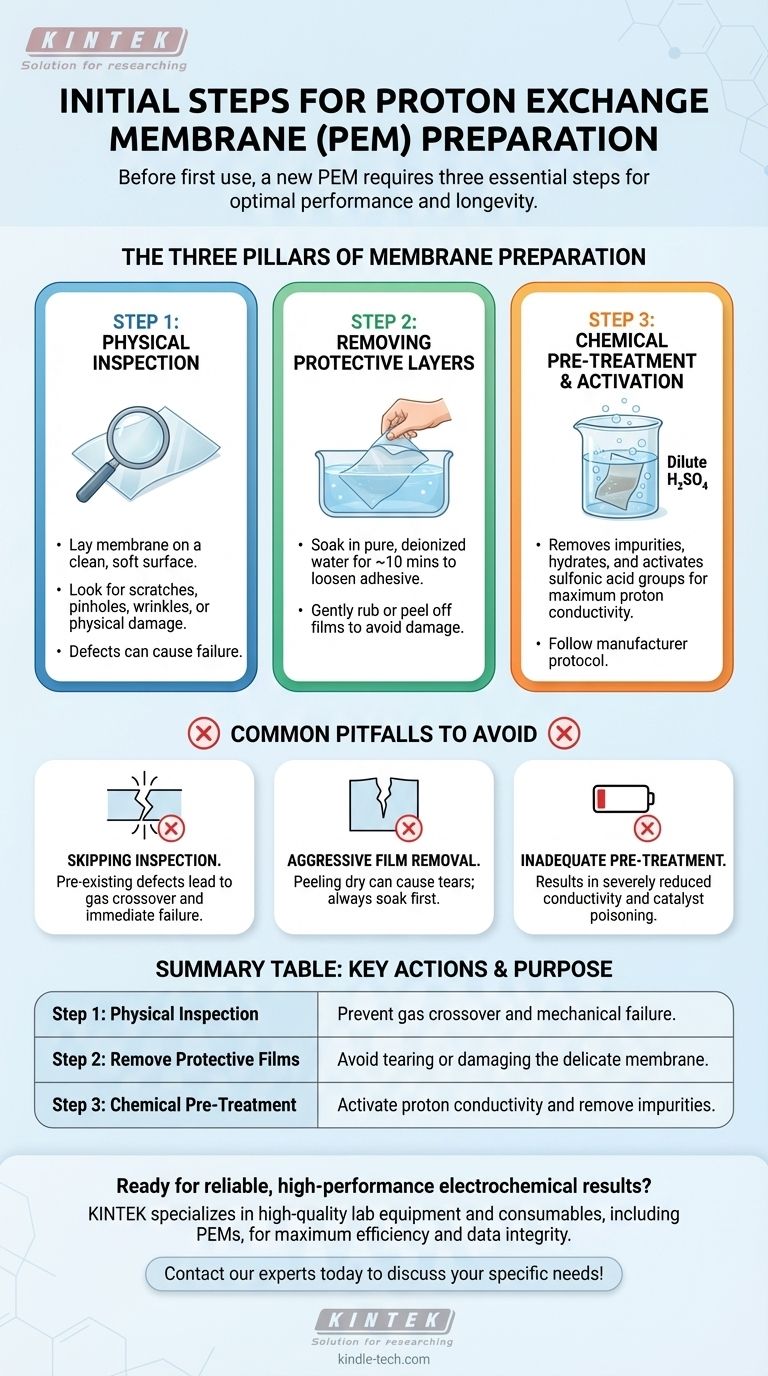

Die drei Säulen der Membranvorbereitung

Die ordnungsgemäße Vorbereitung einer neuen Membran ist grundlegend. Das Auslassen eines dieser Schritte birgt ein erhebliches Risiko für sofortiges Versagen, Unterleistung oder unzuverlässige Daten.

Schritt 1: Physische Inspektion

Bevor Sie etwas anderes tun, müssen Sie die Membran sorgfältig inspizieren. Es handelt sich um eine empfindliche Komponente, und während der Herstellung oder des Versands entstandene Defekte können sie unbrauchbar machen.

Legen Sie die Membran auf eine saubere, weiche Oberfläche. Achten Sie auf Kratzer, Nadellöcher, Falten oder physische Schäden. Ein Defekt kann einen Weg für den Brennstoffdurchtritt oder einen Punkt des mechanischen Versagens unter Betriebsdruck schaffen. Wenn schwerwiegende Probleme festgestellt werden, sollte die Membran ersetzt werden.

Schritt 2: Entfernen der Schutzschichten

Die meisten neuen Membranen werden mit Schutzplastikfolien auf beiden Seiten geliefert. Diese müssen entfernt werden, ohne die Membran selbst zu beschädigen.

Die sicherste Methode besteht darin, die Membran etwa zehn Minuten lang in reinem, deionisiertem Wasser einzuweichen. Dadurch quillt die Membran leicht auf, was hilft, den Klebstoff der Schutzfolien zu lösen. Nach dem Einweichen sollten Sie die Folien vorsichtig abreiben oder abziehen können.

Schritt 3: Chemische Vorbehandlung und Aktivierung

Dies ist der kritischste Schritt für die Leistung. Die Vorbehandlung dient zwei Hauptzielen: der Entfernung organischer oder metallischer Verunreinigungen aus dem Herstellungsprozess sowie der vollständigen Hydratisierung und Aktivierung der Sulfonsäuregruppen, die für den Protonentransport verantwortlich sind.

Ein gängiges Verfahren beinhaltet das Einweichen der Membran in einer Lösung wie verdünnter Schwefelsäure. Dieser Prozess stellt sicher, dass die Membran in vollständig protonierter Form vorliegt und maximiert ihre Ionenleitfähigkeit. Befolgen Sie immer das spezifische Vorbehandlungsprotokoll, das vom Membranhersteller empfohlen wird.

Häufige Fallstricke bei der Membranvorbereitung

Fehler, die bei diesen anfänglichen Schritten gemacht werden, sind eine häufige Ursache für schlechte Leistungen von Brennstoffzellen oder Elektrolyseuren. Ihr Verständnis ist der Schlüssel, um Zeit- und Ressourcenverschwendung zu vermeiden.

Das Auslassen der Inspektion

Der Einbau einer Membran mit einem vorhandenen Defekt, wie einem kleinen Kratzer, garantiert fast ein Versagen. Dies kann zu hohem Gasaustritt führen, was ein Sicherheitsrisiko darstellt und experimentelle Ergebnisse ungültig macht.

Aggressives Entfernen der Folie

Der Versuch, die Schutzfolien von einer trockenen Membran abzuziehen, kann leicht zu Rissen oder Dehnungen führen. Der Schritt des Einweichens in Wasser ist nicht nur ein Vorschlag; er ist eine notwendige Vorsichtsmaßnahme, um mechanische Schäden zu verhindern.

Unzureichende Vorbehandlung

Die Verwendung einer Membran ohne ordnungsgemäße chemische Aktivierung führt zu einer stark reduzierten Protonenleitfähigkeit. Verunreinigungen, die auf der Membran verbleiben, können auch die Katalysatorschichten in der Elektrodeneinheit vergiften und die Leistung des gesamten Geräts dauerhaft beeinträchtigen.

Die richtige Wahl für Ihr Ziel treffen

Die Sorgfalt Ihrer Vorbereitung sollte dem Ziel Ihrer Arbeit entsprechen.

- Wenn Ihr Hauptaugenmerk auf maximaler Leistung und Datenzuverlässigkeit liegt: Ein vollständiges, mehrstufiges chemisches Vorbehandlungsprotokoll (z. B. Säure- und Wasserkochen) ist nicht verhandelbar.

- Wenn Ihr Hauptaugenmerk auf schnellem Screening oder Demonstrationszwecken liegt: Eine einfache Hydratation in deionisiertem Wasser nach der Inspektion kann ausreichen, aber Sie müssen akzeptieren, dass die Leistung suboptimal sein wird.

Letztendlich ist die richtige Vorbereitung die Grundlage, auf der alle zuverlässigen elektrochemischen Messungen aufbauen.

Zusammenfassungstabelle:

| Schritt | Schlüsselaktion | Zweck |

|---|---|---|

| 1. Physische Inspektion | Auf Kratzer, Nadellöcher oder Falten prüfen. | Verhindert Gasaustritt und mechanisches Versagen. |

| 2. Schutzfolien entfernen | In deionisiertem Wasser einweichen, dann vorsichtig abziehen. | Vermeidet Reißen oder Beschädigen der empfindlichen Membran. |

| 3. Chemische Vorbehandlung | In verdünnter Schwefelsäure einweichen (oder wie angegeben). | Aktiviert die Protonenleitfähigkeit und entfernt Verunreinigungen. |

Bereit für zuverlässige, leistungsstarke Ergebnisse mit Ihrer elektrochemischen Ausrüstung?

Die richtige Membranvorbereitung ist nur der Anfang. KINTEK ist spezialisiert auf die Bereitstellung von hochwertigen Laborgeräten und Verbrauchsmaterialien – einschließlich PEMs und zugehöriger Komponenten für elektrochemische Zellen –, die Ihre Forschung erfordert. Unsere Expertise stellt sicher, dass Sie über die richtigen Werkzeuge und die richtige Unterstützung für maximale Effizienz und Datenintegrität verfügen.

Lassen Sie uns die Fähigkeiten Ihres Labors optimieren. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Bedürfnisse zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Protonenaustauschmembran für Laboranwendungen in Batterien

- Anionenaustauschmembran für Laboranwendungen

- Polyethylen-Separator für Lithiumbatterien

- Präzisionsgefertigte Zirkoniumdioxid-Keramikkugel für fortschrittliche Fein keramische Werkstoffe

- Thermisch verdampfter Wolframdraht für Hochtemperaturanwendungen

Andere fragen auch

- Was sind die Hauptaufgaben einer Protonenaustauschmembran (PEM) in einer zweikammerigen MFC? Steigern Sie Ihre Brennstoffzellen-Effizienz

- Warum ist die Feuchtigkeitskontrolle für die PEM-Wartung entscheidend? Erzielen Sie Spitzenleistung und Langlebigkeit

- Was ist eine Protonenaustauschermembran? Das selektive Herz von Wasserstoffenergiesystemen

- Wie sind die Verfahren zur Handhabung einer Protonenaustauschmembran nach Gebrauch? Langlebigkeit und Leistung sichern

- Was ist die Funktion einer PEM in einer MFC? Optimierung der Protonenmigration und Energieeffizienz