Vereinfacht ausgedrückt ist eine 3-Platten-Form ein Spritzgusskonstruktionsdesign, das aus drei Hauptbereichen oder Platten besteht, die sich in zwei separaten Stufen öffnen. Diese Struktur wird hauptsächlich verwendet, um das geformte Teil während des Auswerfprozesses automatisch vom Kunststoffanspritzsystem zu trennen, was ihr Hauptvorteil gegenüber einer einfacheren 2-Platten-Form ist.

Der entscheidende Unterschied bei einer 3-Platten-Form ist ihre Fähigkeit, Teile automatisch zu entgraten. Durch die Verwendung einer zweistufigen Öffnungssequenz trennt sie das Anspritzsystem vom fertigen Teil, wodurch ein manueller Schritt entfällt und flexiblere Angussstellen ermöglicht werden.

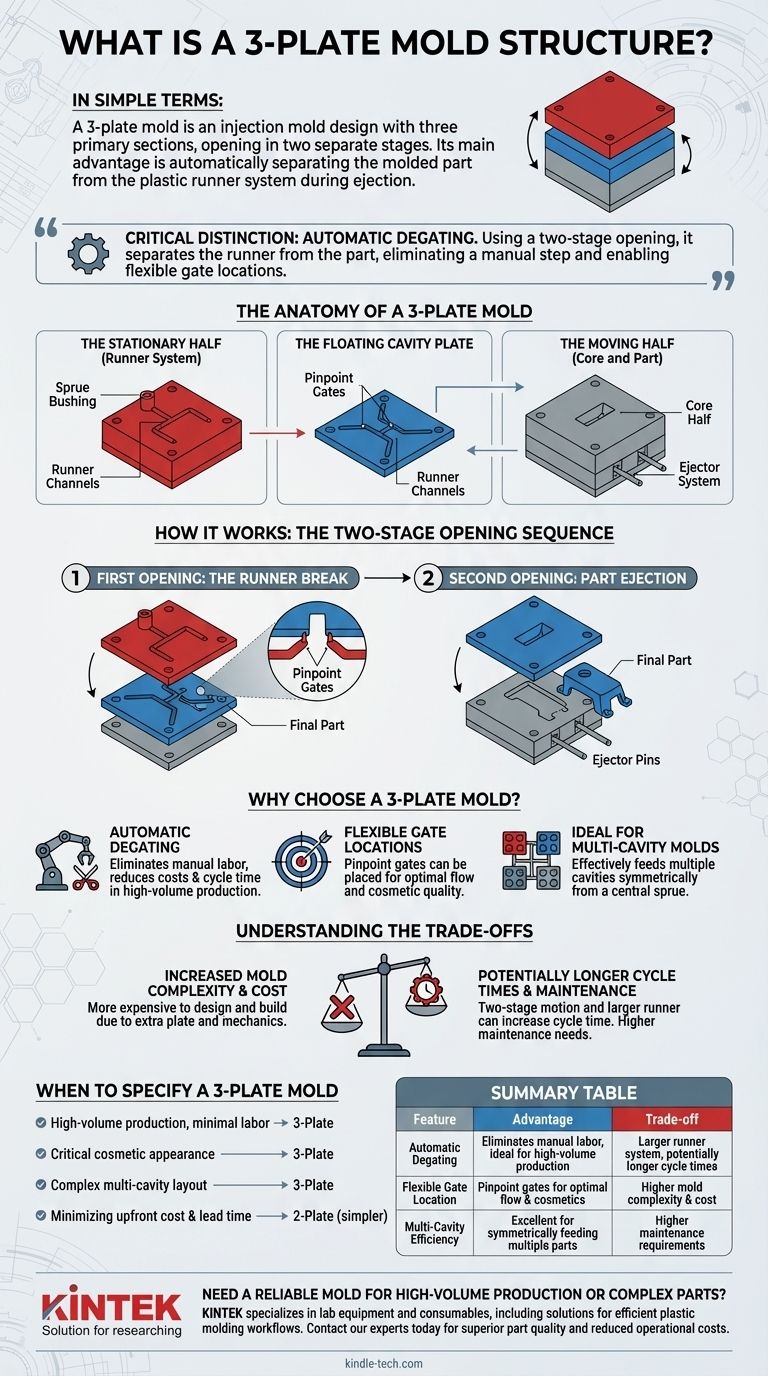

Die Anatomie einer 3-Platten-Form

Eine Standard-Spritzgussform hat zwei Hälften, die eine Trennebene bilden. Eine 3-Platten-Form führt eine dritte Hauptkomponente ein und erzeugt zwei Trennebenen. Dies ermöglicht ihre einzigartige Funktion.

Die feststehende Hälfte (Anspritzsystem)

Dieser Abschnitt, auch als Einspritzplattenbaugruppe bekannt, wird an der feststehenden Aufspannplatte der Spritzgießmaschine montiert. Er enthält die Angussbuchse, in die der Kunststoff zuerst in die Form eintritt, und die Hauptkanäle des Anspritzsystems.

Die schwimmende Kavitätenplatte

Dies ist die Zwischenplatte und das definierende Merkmal des Designs. Sie „schwimmt“ zwischen den beiden anderen Abschnitten. Sie enthält den zweiten Teil des Anspritzsystems und die Nadelpunktangüsse, die geschmolzenen Kunststoff direkt in die Teilekavität speisen.

Die bewegliche Hälfte (Kern und Teil)

Diese Baugruppe wird an der beweglichen Aufspannplatte der Maschine montiert. Sie enthält die Kernhälfte der Teilegeometrie und das Auswerfersystem, das das fertige Teil schließlich aus der Form drückt.

Wie es funktioniert: Die zweistufige Öffnungssequenz

Die Genialität der 3-Platten-Form liegt nicht nur in ihrer Konstruktion, sondern auch in ihrer sequenziellen Öffnungsbewegung.

Erste Öffnung: Der Angussbruch

Wenn die Klemmung der Spritzgießmaschine zu öffnen beginnt, erfolgt die erste Trennung zwischen der feststehenden Hälfte und der schwimmenden Kavitätenplatte. Diese Aktion zieht die winzigen, erstarrten Nadelpunktangüsse vom Teil weg und bricht sie sauber ab. Das Anspritzsystem bleibt auf dieser Seite.

Zweite Öffnung: Teileauswerfung

Nach einem festgelegten Abstand öffnet sich die Maschine weiter und erzeugt eine zweite Trennung zwischen der schwimmenden Kavitätenplatte und der beweglichen Kernhälfte. Dadurch wird das fertige Teil (oder die Teile) sichtbar, die nun vollständig vom Anspritzsystem getrennt sind. Die Auswerferstifte fahren dann vor, um das Teil aus der Form zu drücken.

Warum eine 3-Platten-Form wählen?

Die zusätzliche Komplexität einer 3-Platten-Form wird durch mehrere wichtige Vorteile gerechtfertigt, die spezifische Fertigungsherausforderungen lösen.

Automatische Entgratung

Dies ist der größte Vorteil. Da der Anguss im Inneren der Form vom Teil getrennt wird, entfällt die Notwendigkeit, dass eine Person oder ein Roboter den Anguss manuell von jedem Teil abschneidet. Dies reduziert die Arbeitskosten und die Zykluszeit bei der Massenproduktion erheblich.

Flexible Angusspositionen

Dieses Design ermöglicht die Verwendung von Nadelpunktangüssen, die fast überall auf der Oberfläche eines Teils platziert werden können. Dies ist ideal für kosmetische Teile, bei denen eine Angussmarkierung am Rand nicht akzeptabel ist, oder für Teile, die für einen optimalen Kunststofffluss von der Mitte her gefüllt werden müssen.

Ideal für Mehrfachkavitätenformen

Eine 3-Platten-Form ist sehr effektiv darin, mehrere Kavitäten symmetrisch von einem zentralen Anguss zu versorgen. Das Anspritzsystem kann sich in der schwimmenden Platte effizient verzweigen, um sicherzustellen, dass alle Kavitäten gleichmäßig gefüllt werden.

Die Kompromisse verstehen

Trotz ihrer Vorteile ist eine 3-Platten-Form nicht immer die richtige Wahl. Ihre Komplexität bringt klare Kompromisse mit sich.

Erhöhte Werkzeugkomplexität und -kosten

Die zusätzliche schwimmende Platte, die komplexere Mechanik und die präzisen Ausrichtungsmerkmale machen eine 3-Platten-Form deutlich teurer in der Entwicklung und im Bau als eine Standard-2-Platten-Form.

Potenziell längere Zykluszeiten

Obwohl sie Arbeitskosten nach dem Formen einspart, kann die zweistufige Öffnungs- und Schließbewegung manchmal einige Sekunden zur Gesamtformzykluszeit hinzufügen. Das Anspritzsystem ist in der Regel auch größer, was mehr Kunststoff und eine längere Kühlzeit erfordert.

Höherer Wartungsaufwand

Mehr bewegliche Teile und ein komplizierteres Design bedeuten mehr Potenzial für Verschleiß. Die kleinen Nadelpunktangüsse können auch anfällig für Beschädigungen oder Verstopfungen sein, was eine sorgfältigere Wartung und qualifizierte Techniker erfordert.

Wann sollte man eine 3-Platten-Form spezifizieren?

Die Wahl der richtigen Formstruktur hängt vollständig von den Prioritäten Ihres Projekts ab.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion mit minimalem Arbeitsaufwand liegt: Eine 3-Platten-Form ist aufgrund ihrer automatischen Entgratungsfunktionen die überlegene Wahl.

- Wenn das kosmetische Erscheinungsbild Ihres Teils entscheidend ist: Die Möglichkeit, einen winzigen, sauberen Nadelpunktanguss an einer nicht sichtbaren Stelle zu platzieren, macht dieses Design sehr attraktiv.

- Wenn Sie ein komplexes Mehrfachkavitäten-Layout betreiben: Eine 3-Platten-Form bietet oft die ausgewogenste und effizienteste Methode, um alle Teile gleichzeitig zu füllen.

- Wenn Ihr Hauptaugenmerk auf der Minimierung der anfänglichen Werkzeugkosten und der Vorlaufzeit liegt: Eine einfachere 2-Platten-Form ist die direktere und wirtschaftlichere Lösung.

Letztendlich ist die Wahl einer 3-Platten-Form eine strategische Entscheidung, um höhere Anfangskosten gegen geringere langfristige Arbeitskosten und größere Designflexibilität einzutauschen.

Zusammenfassungstabelle:

| Merkmal | Vorteil | Kompromiss |

|---|---|---|

| Automatische Entgratung | Eliminiert manuelle Arbeit, ideal für die Massenproduktion | Größeres Anspritzsystem, potenziell längere Zykluszeiten |

| Flexible Angussposition | Nadelpunktangüsse können für optimalen Fluss und Ästhetik platziert werden | Höhere Werkzeugkomplexität und -kosten |

| Effizienz bei Mehrfachkavitäten | Ausgezeichnet für die symmetrische Versorgung mehrerer Teile | Höherer Wartungsaufwand |

Benötigen Sie ein zuverlässiges Werkzeug für die Massenproduktion oder komplexe Teile? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien, einschließlich Lösungen für effiziente Kunststoffformprozesse. Unsere Expertise stellt sicher, dass Sie das richtige Werkzeug für überlegene Teilequalität und reduzierte Betriebskosten erhalten. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die Spritzgussanforderungen Ihres Labors unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Polygon-Pressform für Labor

- Rotations-Rundläufer-Tablettenpresse mit mehreren Stempeln, Formring für rotierende ovale und quadratische Formen

- Spezialform-Pressform für das Labor

- Kugelpressform für Labor

- Zylindrische Pressform mit Skala für Labor

Andere fragen auch

- Welche physikalische Rolle spielen Graphitformen beim Vakuum-Heißpressen von Cu-Al2O3-Verbundgrünkörpern?

- Was ist die Kernfunktion von hochfesten Graphitformen? Effizienz des Vakuum-Heißpresssinterns meistern

- Welche Rolle spielen Hochtemperatur-Druckformen bei der Herstellung von SiCp/Al? Verbesserung der Verdichtung und thermischen Gleichmäßigkeit

- Was sind die Hauptfunktionen von Graphitformen in der NiCr-Pulvermetallurgie? Optimieren Sie die Dichte Ihres Verbundwerkstoffs

- Was sind die Vorteile der Verwendung von hochfesten Graphitformen bei der Heißpresssinterung von Ti6Al4V-basierten Verbundwerkstoffen?