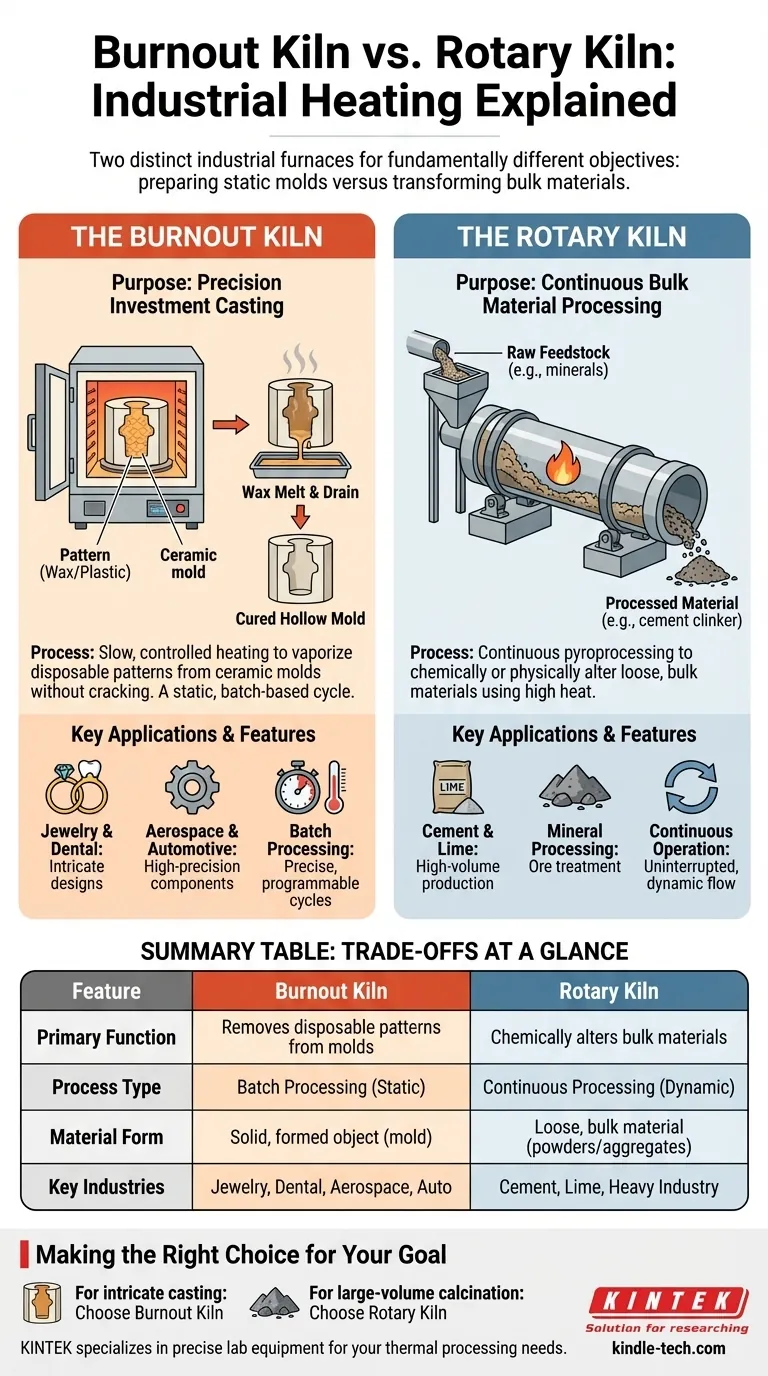

In der Welt der industriellen Beheizung ist ein Ausbrennofen ein speziell entwickelter Ofen, um Einwegmodelle wie Wachs oder Kunststoff aus einer Keramikform zu verdampfen oder „auszubrennen“. Dieser Prozess, bekannt als Feinguss oder Wachsausschmelzverfahren, erfordert einen sehr langsamen und präzise gesteuerten Heizzyklus, um sicherzustellen, dass die Form nicht reißt, wenn das Modell schmilzt und zu Gas wird. Diese Funktion unterscheidet sich von der eines Drehrohrofens, der für die kontinuierliche Hochtemperaturverarbeitung von Schüttgütern gebaut ist.

Der Kernunterschied liegt im Ziel: Ein Ausbrennofen bereitet eine Hohlform für den Guss vor, indem er ein internes Modell entfernt, während ein Drehrohrofen kontinuierlich Schüttgüter wie Zementklinker oder Mineralien verarbeitet und chemisch verändert. Der eine dient der Schaffung einer statischen Kavität; der andere der Transformation einer sich bewegenden Substanz.

Die Kernfunktion eines Ausbrennofens

Der Zweck eines Ausbrennofens wird durch den empfindlichen Prozess definiert, den er ermöglicht. Es geht nicht nur um hohe Hitze, sondern um die kontrollierte Anwendung dieser Hitze über die Zeit.

Der Ausbrennzyklus erklärt

Das Hauptziel ist es, das Modellmaterial (wie Wachs) zu entfernen, ohne die umgebende Gussform zu beschädigen. Dies wird durch einen mehrstufigen Heizplan erreicht.

Zuerst wird die Temperatur langsam erhöht, um den Großteil des Wachses zu schmelzen und abfließen zu lassen. Dann wird die Temperatur weiter erhöht und für mehrere Stunden gehalten, um alle Restmaterialien des Modells vollständig zu verbrennen und die Form auszuhärten, sodass sie stark genug ist, um geschmolzenes Metall aufzunehmen.

Schlüsselanwendungen: Feinguss

Ausbrennöfen sind grundlegende Werkzeuge in jeder Branche, die auf Feinguss angewiesen ist.

Dazu gehören die Herstellung von Schmuck, Zahnkronen und komplexen, hochpräzisen Industriekomponenten für die Luft- und Raumfahrt- sowie die Automobilindustrie. Der Prozess ermöglicht komplizierte Designs, die mit traditionellen Formtechniken unmöglich zu erstellen wären.

Typisches Design: Chargenverarbeitung

Im Gegensatz zu einem kontinuierlich beschickten Drehrohrofen ist ein Ausbrennofen ein Chargenverarbeitungsgerät. Formen werden in die Kammer geladen, die Tür wird geschlossen, und der Ofen durchläuft seinen vorprogrammierten Heizzyklus. Dies ermöglicht die präzise Steuerung, die für jede Charge erforderlich ist.

Den Drehrohrofen verstehen

Die Informationen, die Sie gefunden haben, beschreiben einen Drehrohrofen, der einem völlig anderen industriellen Zweck dient. Sein Design ist auf eine hohe Volumenleistung und kontinuierliche Produktion ausgelegt.

Das Prinzip der kontinuierlichen Verarbeitung

Ein Drehrohrofen ist ein großes, rotierendes zylindrisches Gefäß, das leicht geneigt ist. Rohmaterial wird am oberen Ende eingeführt, und während sich der Ofen langsam dreht, taumelt und mischt sich das Material, während es zum unteren Ende zur Wärmequelle wandert.

Die Rolle der Hochtemperaturkalzinierung

Die Hauptfunktion eines Drehrohrofens ist die Pyroprozessierung oder die Veränderung von Materialien durch hohe Hitze. Dies beinhaltet oft die Kalzinierung, einen Prozess, der Feuchtigkeit austreibt, flüchtige Verbindungen entfernt oder eine Phasenübergang oder chemische Reaktion verursacht.

Häufige industrielle Anwendungen

Drehrohröfen sind die Arbeitspferde der Schwerindustrie. Sie werden zur Herstellung von Zement, Kalk und zur Verarbeitung einer Vielzahl von Erzen und Mineralien verwendet. Ihr Design ist optimiert, um massive Mengen an Rohmaterial in ein fertiges Produkt umzuwandeln.

Die Kompromisse verstehen: Ausbrennen vs. Drehen

Die Wahl zwischen diesen beiden Ofentypen ist keine Frage der Präferenz, sondern der grundlegenden betrieblichen Anforderungen. Es gibt keine Überschneidungen in ihrer Anwendung.

Chargen- vs. kontinuierlicher Betrieb

Ein Ausbrennofen ist für statische, chargenbasierte Arbeiten. Sie legen eine endliche Anzahl von Gegenständen hinein und führen einen vollständigen Zyklus durch.

Ein Drehrohrofen ist für dynamische, kontinuierliche Arbeiten. Material wird ständig an einem Ende zugeführt und am anderen Ende entladen, was eine unterbrechungsfreie Produktion ermöglicht.

Materialform und Ziel

Ein Ausbrennofen wirkt auf ein festes, geformtes Objekt (die Form) mit dem Ziel, eine leere Kavität darin zu erzeugen.

Ein Drehrohrofen wirkt auf lockeres Schüttgut (Pulver, Zuschlagstoffe) mit dem Ziel, die chemischen oder physikalischen Eigenschaften des Materials zu verändern.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Ausrüstung erfordert ein klares Verständnis Ihres Endziels. Der Name des Ofens selbst beschreibt oft seine Funktion.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Hohlformen für den Guss komplizierter Teile (wie Schmuck oder Industriekomponenten) liegt: Sie benötigen einen Ausbrennofen für seine präzisen, programmierbaren Heizzyklen, die auf den Schutz der Form zugeschnitten sind.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung großer Mengen roher, loser Materialien zur Induzierung einer chemischen Veränderung (wie der Zementherstellung) liegt: Sie benötigen einen Drehrohrofen, der für einen hohen Durchsatz und kontinuierlichen Betrieb ausgelegt ist.

Letztendlich wird die richtige Wahl davon bestimmt, ob Ihr Prozess die sorgfältige Vorbereitung einer statischen Form oder die kontinuierliche Umwandlung eines Schüttguts beinhaltet.

Zusammenfassungstabelle:

| Merkmal | Ausbrennofen | Drehrohrofen |

|---|---|---|

| Primäre Funktion | Entfernt Einwegmodelle (Wachs/Kunststoff) aus Formen | Verändert Schüttgüter chemisch (z.B. Zement, Mineralien) |

| Prozesstyp | Chargenverarbeitung | Kontinuierliche Verarbeitung |

| Materialform | Feste, geformte Formen | Lose Schüttgüter |

| Schlüsselindustrien | Schmuck, Dental, Luft- und Raumfahrt, Automobil | Zement, Kalk, Mineralverarbeitung |

Benötigen Sie den richtigen Ofen für Ihr Labor oder Ihre Produktionslinie?

Die Wahl zwischen einem Ausbrennofen für Präzisionsguss oder einem Drehrohrofen für die Schüttgutverarbeitung ist entscheidend für den Erfolg Ihres Projekts. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bedient die präzisen Heizanforderungen von Laboren und Herstellern.

Wir helfen Ihnen bei der Auswahl des idealen Ofens für Ihre Anwendung und gewährleisten eine optimale Leistung für Feinguss, Kalzinierung oder andere thermische Prozesse.

Kontaktieren Sie noch heute unsere Experten, um Ihre Anforderungen zu besprechen und herauszufinden, wie KINTEKs Lösungen Ihre Effizienz und Ergebnisse verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Drehrohrofen-Pyrolyseofenanlage Kalzinator Kleiner Drehrohrofen Rotierender Ofen

- Kammerofen mit Bandförderer für kontrollierte Atmosphäre

- Elektrischer Drehrohrofen Kontinuierlicher Betrieb Kleine Drehrohrofen Heizpyrolyseanlage

- Labor-Muffelofen-Bodenhub-Muffelofen

- Graphit-Vakuum-Durchlaufgraphitierungsöfen

Andere fragen auch

- Welche Ausrüstung wird bei der Pyrolyse verwendet? Den richtigen Reaktor für Ihren Rohstoff und Ihre Produkte wählen

- Was sind die industriellen Anwendungen der Pyrolyse? Abfall in Energie und wertvolle Produkte umwandeln

- Was ist der Unterschied zwischen Kalzinieren und Rösten? Ein Leitfaden zur Hochtemperaturverarbeitung

- Was ist das Prinzip des Drehrohrofens? Beherrschen der kontinuierlichen thermischen Verarbeitung

- Welche Zonen gibt es im Drehofen bei der Zementherstellung? Meistern Sie den Kernprozess für hochwertigen Klinker