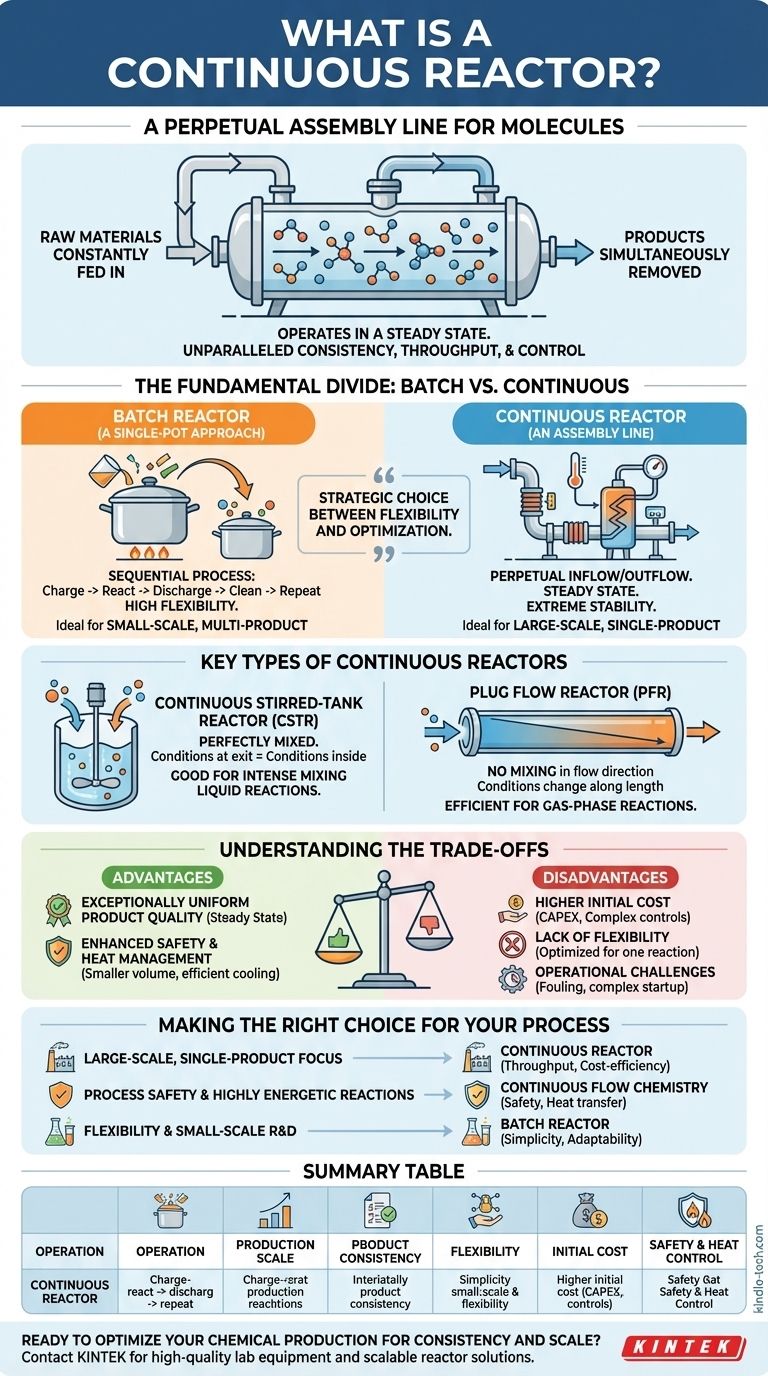

Im Kern ist ein kontinuierlicher Reaktor ein Behälter oder System, das für chemische Prozesse konzipiert ist, bei denen Rohmaterialien ständig zugeführt und Produkte gleichzeitig entnommen werden. Im Gegensatz zu einem Batch-Prozess, bei dem Sie Zutaten mischen, warten und dann das Endprodukt entleeren, arbeitet ein kontinuierlicher Reaktor in einem permanenten, stabilen Zustand. Er funktioniert weniger wie ein Kochtopf und mehr wie ein industrielles Fließband für Moleküle.

Der grundlegende Unterschied zwischen Batch- und kontinuierlicher Verarbeitung ist nicht nur eine Frage der Ausrüstung, sondern eine strategische Wahl zwischen Flexibilität und Optimierung. Kontinuierliche Reaktoren tauschen die Anpassungsfähigkeit von Batch-Systemen gegen unübertroffene Konsistenz, Durchsatz und Kontrolle im großen Maßstab ein.

Die grundlegende Unterscheidung: Kontinuierliche vs. Batch-Verarbeitung

Um den Wert eines kontinuierlichen Reaktors zu verstehen, müssen Sie zunächst sein Gegenstück verstehen. Die chemische Produktion wird von zwei primären Philosophien dominiert: Batch und kontinuierlich.

Der Batch-Reaktor: Ein Ein-Topf-Ansatz

Ein Batch-Reaktor ist der intuitivste Typ. Es ist wie Kuchenbacken: Sie geben alle Zutaten in einen einzigen Behälter, lassen die Reaktion für eine bestimmte Zeit unter spezifischen Bedingungen (z. B. Erhitzen, Rühren) ablaufen und entnehmen dann das gesamte Endprodukt.

Der Prozess ist sequenziell: befüllen, reagieren, entleeren, reinigen und wiederholen. Diese Methode ist sehr flexibel und hervorragend für die Kleinproduktion oder Anlagen geeignet, die mehrere verschiedene Produkte herstellen müssen.

Der kontinuierliche Reaktor: Ein Fließband

Ein kontinuierlicher Reaktor verzichtet auf diesen sequenziellen Ansatz. Reaktanten werden permanent in den Reaktor gepumpt, während der Produktstrom permanent abgezogen wird.

Nach einer anfänglichen Anlaufphase erreicht der Reaktor einen stationären Zustand, in dem die Bedingungen im Inneren (Temperatur, Druck, Konzentration) über die Zeit konstant bleiben. Dies schafft eine extrem stabile und vorhersehbare Produktionsumgebung.

Schlüsseltypen kontinuierlicher Reaktoren

Obwohl viele spezialisierte Designs existieren, basieren die meisten kontinuierlichen Reaktoren auf zwei idealen Modellen. Ihr Verständnis ist entscheidend, um die Kernprinzipien zu erfassen.

Der kontinuierliche Rührkesselreaktor (CSTR)

Ein CSTR ist im Wesentlichen ein Tank mit einem konstanten Zufluss von Reaktanten und einem konstanten Abfluss von Produkt. Ein Impeller oder Rührwerk sorgt dafür, dass der Inhalt perfekt gemischt wird.

Aufgrund dieser perfekten Mischung werden die Konzentration und Temperatur des Materials, das den Reaktor verlässt, als identisch mit den Bedingungen überall im Reaktor angenommen. CSTRs sind Arbeitspferde für Flüssigphasenreaktionen, bei denen intensive Mischung vorteilhaft ist.

Der Rohrreaktor (PFR)

Ein PFR (auch als Tubularreaktor bezeichnet) ist typischerweise ein langes Rohr oder eine Röhre. Reaktanten treten an einem Ende ein, und das Produkt tritt am anderen Ende aus. Die Schlüsselannahme ist, dass es keine Mischung in Fließrichtung gibt – Fluidpartikel treten in der gleichen Reihenfolge ein und aus, wie eine perfekte, geordnete Warteschlange.

In einem PFR ändern sich die Reaktionsbedingungen entlang der Länge des Reaktors. Die Konzentration der Reaktanten ist am Einlass am höchsten und nimmt ab, wenn das Fluid sich zum Auslass bewegt. Dies macht sie für viele Arten von Reaktionen, insbesondere in der Gasphase, sehr effizient.

Die Realität: Hybrid- und Realsysteme

Ideale CSTRs und PFRs sind theoretische Modelle. Reale Reaktoren zeigen oft ein Verhalten irgendwo zwischen diesen beiden Extremen. Zum Beispiel kann eine Reihe von miteinander verbundenen CSTRs verwendet werden, um die Leistung eines einzelnen, größeren PFR zu approximieren.

Die Kompromisse verstehen

Die Wahl eines kontinuierlichen Reaktors ist eine Entscheidung mit erheblichen betrieblichen und wirtschaftlichen Konsequenzen. Er ist nicht von Natur aus "besser", sondern besser für spezifische Ziele geeignet.

Vorteil: Konsistenz und Qualitätskontrolle

Da ein kontinuierlicher Reaktor im stationären Zustand arbeitet, ist die Produktqualität außergewöhnlich gleichmäßig. Einmal eingestellt, kann der Prozess Tage, Wochen oder Monate laufen und genau dasselbe Produkt mit minimalen Abweichungen produzieren. Dies ist ein großer Vorteil für hochspezialisierte Industrien wie Pharmazeutika und Polymere.

Vorteil: Verbesserte Sicherheit und Wärmemanagement

Kontinuierliche Reaktoren haben oft ein viel kleineres Volumen als ein Batch-Reaktor, der die gleiche Tagesleistung erzeugt. Das bedeutet, dass zu jedem Zeitpunkt die Menge an gefährlichem oder energiereichem Material deutlich geringer ist, was das Risiko eines thermischen Durchgehens reduziert. Ihr typischerweise höheres Verhältnis von Oberfläche zu Volumen ermöglicht auch eine weitaus effizientere Heizung und Kühlung.

Nachteil: Höhere Anfangskosten (CAPEX)

Kontinuierliche Systeme sind komplexer. Sie erfordern ausgeklügelte Prozessleitsysteme, Sensoren und Pumpen, um einen stationären Zustand aufrechtzuerhalten. Dies führt zu einer deutlich höheren anfänglichen Kapitalinvestition im Vergleich zu einer einfachen Batch-Anlage.

Nachteil: Mangelnde Flexibilität

Ein kontinuierlicher Prozess ist typischerweise für eine einzige, spezifische Reaktion optimiert. Es ist sehr schwierig und kostspielig, eine kontinuierliche Anlage umzukonfigurieren, um ein anderes Produkt herzustellen. Batch-Reaktoren hingegen können leicht gereinigt und am nächsten Tag für einen völlig anderen Prozess verwendet werden.

Nachteil: Betriebliche Herausforderungen

Kontinuierliche Reaktoren können anfällig für Probleme wie Verunreinigungen, Katalysatordeaktivierung oder Blockaden sein, die die gesamte Produktionslinie zum Stillstand bringen können. Anfahr- und Abschaltverfahren sind auch weitaus komplexer als das einfache Befüllen oder Entleeren eines Batch-Tanks.

Die richtige Wahl für Ihren Prozess treffen

Die Entscheidung für einen kontinuierlichen Reaktor hängt vollständig von Ihren betrieblichen und geschäftlichen Prioritäten ab.

- Wenn Ihr Hauptaugenmerk auf der großtechnischen Herstellung eines einzelnen Produkts liegt: Ein kontinuierlicher Reaktor ist die überlegene Wahl und bietet unübertroffenen Durchsatz, Kosteneffizienz pro Einheit und Produktkonsistenz.

- Wenn Ihr Hauptaugenmerk auf der Prozesssicherheit bei hochenergetischen Reaktionen liegt: Die kleineren Volumina und der überlegene Wärmeübergang der kontinuierlichen "Flow Chemistry" bieten einen erheblichen Sicherheitsvorteil gegenüber der großvolumigen Batch-Verarbeitung.

- Wenn Ihr Hauptaugenmerk auf Flexibilität für mehrere Produkte oder kleine F&E-Maßstäbe liegt: Die Einfachheit, niedrigen Anfangskosten und Anpassungsfähigkeit eines Batch-Reaktors sind fast immer die bessere Wahl.

Letztendlich befähigt Sie das Verständnis dieser grundlegenden Wahl, einen Prozess zu entwerfen, der nicht nur chemisch fundiert, sondern auch wirtschaftlich tragfähig ist.

Zusammenfassungstabelle:

| Merkmal | Batch-Reaktor | Kontinuierlicher Reaktor |

|---|---|---|

| Betrieb | Sequenziell (befüllen, reagieren, entleeren) | Permanenter Zu-/Abfluss (stationärer Zustand) |

| Produktionsmaßstab | Ideal für Kleinserien, Multi-Produkt | Optimiert für Großserien, Einzelprodukt |

| Produktkonsistenz | Kann zwischen Chargen variieren | Extrem hoch und gleichmäßig |

| Flexibilität | Hoch (einfacher Produktwechsel) | Niedrig (spezialisiert auf einen Prozess) |

| Anfangskosten (CAPEX) | Niedriger | Höher |

| Sicherheit & Wärmekontrolle | Größeres Volumen, höheres Risiko | Kleineres Volumen, überlegener Wärmeübergang |

Bereit, Ihre chemische Produktion für Konsistenz und Skalierbarkeit zu optimieren?

Die Wahl des richtigen Reaktors ist entscheidend für die Effizienz, Sicherheit und Rentabilität Ihres Prozesses. Die Experten von KINTEK sind spezialisiert auf die Bereitstellung hochwertiger Laborausrüstung und skalierbarer Lösungen für die chemische Verarbeitung. Egal, ob Sie von der Forschung und Entwicklung hochskalieren oder eine bestehende Produktionslinie optimieren, wir helfen Ihnen gerne bei der Auswahl des perfekten Systems für Ihre Bedürfnisse.

Kontaktieren Sie KINTEK noch heute, um zu besprechen, wie unsere Reaktorlösungen Ihrem Labor oder Ihrer Produktionsanlage unübertroffene Konsistenz und Durchsatz bringen können.

Visuelle Anleitung

Ähnliche Produkte

- Anpassbare Hochdruckreaktoren für fortschrittliche wissenschaftliche und industrielle Anwendungen

- Mini-Hochdruck-Autoklavreaktor aus Edelstahl für Laboranwendungen

- Hochdruck-Laborautoklav-Reaktor für Hydrothermalsynthese

- Edelstahl-Hochdruck-Autoklav-Reaktor Labor-Druckreaktor

- Zylindrischer Resonator MPCVD-Maschinensystemreaktor für Mikrowellen-Plasma-Chemische Gasphasenabscheidung und Labordiamantwachstum

Andere fragen auch

- Was ist der Zweck der Verwendung eines Hochtemperatur-Hydrothermalreaktors? Verbesserung der Synthese von Iod@Aktivkohle-Kathoden

- Welche Rolle spielen Hochdruckreaktoren bei der Untersuchung der Legierungsoxidation? Wesentliche Werkzeuge für die Forschung unter überkritischen Bedingungen

- Was ist der Zweck der Verwendung von hochreinem Argongas in einem Hochdruckreaktor? Sicherstellung präziser Korrosionstestdaten

- Welchen Beitrag leistet ein Hydrothermalreaktor zum Aufbau von abgestuften Poren? Präzisionsschablonen für TAS

- Welche Rolle spielen Autoklaven bei der Synthese von MFI-Zeolithen? Meisterung des hydrothermalen kristallinen Wachstums