Im Wesentlichen ist ein System mit kontrollierter Atmosphäre eine Umgebung, in der die Zusammensetzung der Luft präzise gesteuert wird, um ein bestimmtes Ergebnis zu erzielen. Dies beinhaltet die aktive Regulierung der Gaskonzentrationen wie Sauerstoff, Kohlendioxid und Stickstoff in einem versiegelten Raum, wodurch eine atmosphärische Zusammensetzung geschaffen wird, die sich grundlegend von der Luft unterscheidet, die wir atmen.

Der Hauptzweck einer kontrollierten Atmosphäre besteht nicht nur darin, die Luft zu verändern, sondern chemische und biologische Reaktionen grundlegend zu steuern. Durch das Entfernen reaktiver Gase oder das Einbringen spezifischer Gase können diese Systeme den Verfall empfindlicher Produkte verhindern oder präzise Transformationen in Industriematerialien ermöglichen.

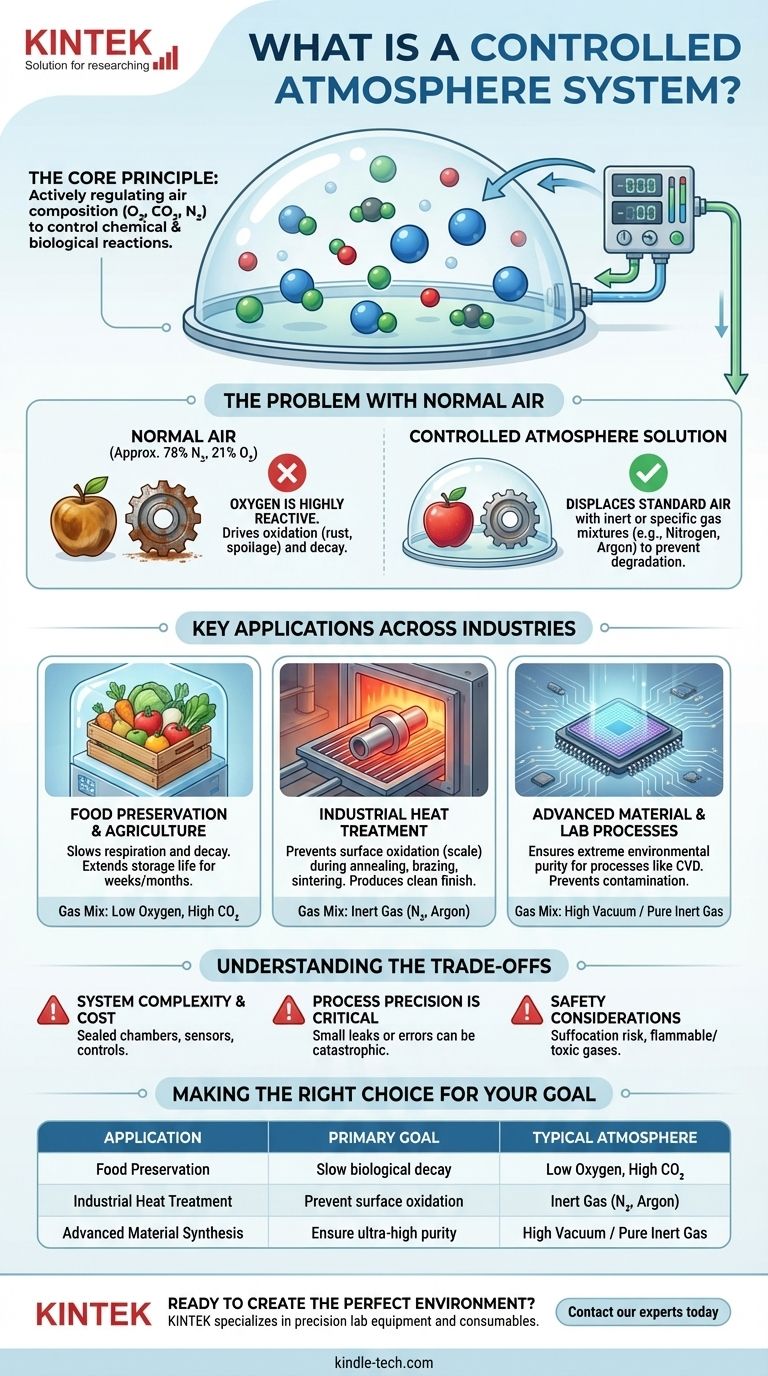

Das Kernprinzip: Verhinderung unerwünschter Reaktionen

Die uns umgebende Luft besteht zu etwa 78 % aus Stickstoff, zu 21 % aus Sauerstoff und einem Gemisch anderer Gase. Für viele Prozesse ist dieser 21 %ige Sauerstoff ein erhebliches Problem.

Das Problem mit normaler Luft

Sauerstoff ist hochreaktiv. Er treibt die Oxidation an, die für alles verantwortlich ist, vom Braunwerden eines Apfels und dem Rosten von Metall bis hin zur unerwünschten Zunderbildung auf Stahl bei Hochtemperatur-Wärmebehandlungen.

In biologischer Hinsicht ist Sauerstoff für den Atmungsprozess unerlässlich, der dazu führt, dass Produkte reifen, verrotten und verderben.

Wie kontrollierte Atmosphären dies lösen

Ein System mit kontrollierter Atmosphäre wirkt diesen Effekten direkt entgegen, indem es die Standardluft verdrängt. Es ersetzt sie durch eine sorgfältig ausgewählte Gasmischung, die auf die spezifische Anwendung zugeschnitten ist.

Oft wird dabei ein Inertgas wie Stickstoff oder Argon verwendet, das nicht leicht mit anderen Materialien reagiert. Dies umhüllt das Produkt effektiv und schützt es vor Oxidation und Zersetzung. In anderen Fällen werden spezifische reaktive Gase in präzisen Mengen eingeführt, um eine gewünschte chemische Veränderung zu bewirken.

Schlüsselanwendungen in verschiedenen Branchen

Die Fähigkeit, chemische Reaktionen durch die Steuerung der umgebenden Atmosphäre zu kontrollieren, ist ein mächtiges Werkzeug, das in überraschend vielen Bereichen eingesetzt wird.

Lebensmittelkonservierung und Landwirtschaft

Dies ist eine der häufigsten Anwendungen. Durch die Senkung des Sauerstoffgehalts und die Erhöhung des Kohlendioxids wird die Atmungsrate von Obst und Gemüse drastisch verlangsamt.

Dieser Prozess verlängert die Lagerfähigkeit von Produkten um Wochen oder sogar Monate, was den Ferntransport und die ganzjährige Verfügbarkeit ohne Einfrieren oder chemische Konservierungsmittel ermöglicht.

Industrielle Wärmebehandlung

In der Metallurgie führt das Erhitzen von Metall in Gegenwart von Sauerstoff zur Bildung einer spröden, schuppigen Oxidschicht auf seiner Oberfläche. Dies ist fast immer unerwünscht.

Verfahren wie Glühen (Erweichen von Metall), Hartlöten (Verbinden von Metallen) und Sintern (Verschmelzen von Pulvermaterial) werden in Öfen mit kontrollierter Atmosphäre durchgeführt, um eine saubere, helle und zunderfreie Oberfläche zu erzeugen.

Fortschrittliche Material- und Laborprozesse

Die Hightech-Fertigung erfordert extreme Umweltreinheit. Prozesse wie die chemische Gasphasenabscheidung (CVD), bei der dünne Schichten auf einem Substrat wachsen, wären in normaler Luft unmöglich.

Jeglicher Sauerstoff oder Feuchtigkeit würde den Prozess kontaminieren und das Endmaterial ruinieren. Diese Anwendungen verwenden oft ein Hochvakuum oder einen konstanten Fluss von ultrareinem Inertgas, um die perfekte Reaktionsumgebung zu schaffen.

Die Kompromisse verstehen

Obwohl leistungsfähig, ist die Implementierung einer kontrollierten Atmosphäre kein einfaches Unterfangen. Sie bringt erhebliche Überlegungen mit sich.

Systemkomplexität und Kosten

Die Schaffung und Aufrechterhaltung einer perfekt abgedichteten Umgebung mit präzisen Gasmischungen erfordert spezielle Ausrüstung. Dazu gehören versiegelte Kammern, Gasversorgungsleitungen, hochentwickelte Sensoren und Computersteuerungssysteme, die alle zu den anfänglichen und betrieblichen Kosten beitragen.

Prozesspräzision ist entscheidend

Der Aspekt der „Kontrolle“ ist von größter Bedeutung. Ein kleines Leck in einem Behälter oder ein fehlerhafter Sensor kann den gesamten Prozess gefährden. Eine falsche Gasmischung kann zum Verderb einer ganzen Lieferung von Produkten oder zum Versagen einer Charge kritischer Industrieteile führen.

Sicherheitsaspekte

Die verwendeten Gase können Gefahren bergen. Eine Umgebung mit geringem Sauerstoffgehalt kann ein Erstickungsrisiko für das Personal darstellen, während einige Prozesse brennbare (Wasserstoff) oder toxische (Ammoniak zum Nitrieren) Gase verwenden, die strenge technische Kontrollen und Sicherheitsprotokolle erfordern.

Die richtige Wahl für Ihr Ziel treffen

Die spezifische atmosphärische Zusammensetzung, die Sie benötigen, hängt vollständig von dem Ergebnis ab, das Sie erzielen möchten.

- Wenn Ihr Hauptaugenmerk auf der Konservierung liegt: Ihr Ziel ist es, eine biologisch inaktive Umgebung zu schaffen, typischerweise durch Reduzierung des Sauerstoffs, um die Atmung und den Verfall zu verlangsamen.

- Wenn Ihr Hauptaugenmerk auf der Materialverarbeitung liegt: Ihr Ziel ist es, unerwünschte Reaktionen wie Oxidation zu verhindern oder gezielt spezifische Elemente in die Oberfläche eines Materials einzubringen (z. B. Kohlenstoff zum Aufkohlen).

- Wenn Ihr Hauptaugenmerk auf der hochreinen Synthese liegt: Ihr Ziel ist es, eine ultrareine, nicht-reaktive Umgebung zu schaffen, oft unter Verwendung eines Hochvakuums oder reinen Inertgases, um alle potenziellen Verunreinigungen zu eliminieren.

Letztendlich verwandelt eine kontrollierte Atmosphäre einen einfachen Raum in einen hochspezifischen chemischen Reaktor, der Prozesse ermöglicht, die an der offenen Luft unmöglich wären.

Zusammenfassungstabelle:

| Anwendung | Primäres Ziel | Typische Atmosphäre |

|---|---|---|

| Lebensmittelkonservierung | Biologischen Verfall verlangsamen | Niedriger Sauerstoff, Hoher CO₂ |

| Industrielle Wärmebehandlung | Oberflächenoxidation verhindern | Inertgas (Stickstoff, Argon) |

| Fortschrittliche Materialsynthese | Ultrahohe Reinheit gewährleisten | Hochvakuum / Reines Inertgas |

Bereit, die perfekte Umgebung für Ihren Prozess zu schaffen?

Ob Ihr Ziel die Verhinderung von Oxidation bei der Metallwärmebehandlung, die Verlängerung der Haltbarkeit von Produkten oder die Ermöglichung einer hochreinen Synthese ist, das richtige System mit kontrollierter Atmosphäre ist entscheidend. KINTEK ist spezialisiert auf Präzisionslaborgeräte und Verbrauchsmaterialien, um Ihre spezifischen Laboranforderungen zu erfüllen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihnen helfen können, eine zuverlässige und effiziente Lösung für Ihre Anwendung zu entwickeln.

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

- Mehrzonen-CVD-Röhrenofenmaschine für chemische Gasphasenabscheidung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Wie erzeugt man eine inerte Atmosphäre? Beherrschen Sie sichere, reine Prozesse durch Inertisierung

- Kann Stickstoff zum Löten verwendet werden? Wichtige Bedingungen und Anwendungen erklärt

- Warum wird Stickstoff im Ofen verwendet? Ein kostengünstiger Schutz für Hochtemperaturprozesse

- Kann Stickstoffgas erhitzt werden? Nutzen Sie die inerte Hitze für Präzision und Sicherheit

- Was versteht man unter einer Inertatmosphäre? Ein Leitfaden zur Verhinderung von Oxidation und Gewährleistung der Sicherheit