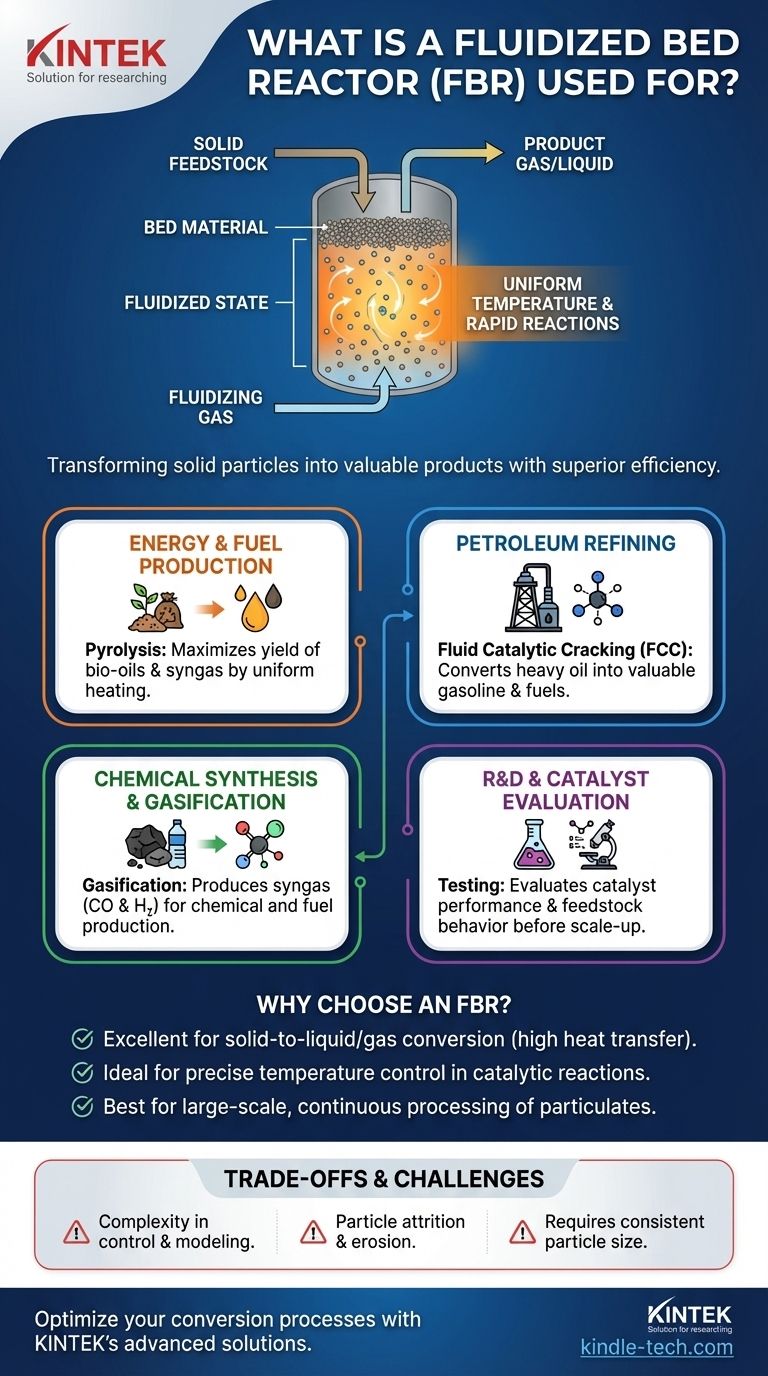

Im Wesentlichen ist ein Wirbelschichtreaktor (WSR) ein leistungsstarkes Werkzeug zur Umwandlung fester Partikel in wertvolle Gase, Flüssigkeiten und andere chemische Produkte. Er wird in Branchen von der Energie- und Erdölraffination bis zur chemischen Synthese für Anwendungen wie die Pyrolyse von Biomasse, das Fluid Catalytic Cracking (FCC) von Schwerölen und die Vergasung von Kohle oder Kunststoffen eingesetzt.

Der Hauptvorteil eines Wirbelschichtreaktors besteht darin, dass er ein Bett fester Partikel wie eine gut durchmischte Flüssigkeit verhalten lässt. Dieser einzigartige Zustand ermöglicht außergewöhnlich gleichmäßige Temperaturen und schnelle Reaktionen, die in anderen Reaktortypen nur schwer zu erreichen sind.

Wie ein Wirbelschichtreaktor funktioniert

Um seine Anwendungen zu verstehen, müssen Sie zunächst sein grundlegendes Funktionsprinzip erfassen. Das Design des Reaktors löst die klassische technische Herausforderung der effizienten Erwärmung und Reaktion fester Materialien.

Das Kernprinzip: Feststoffe wie eine Flüssigkeit verhalten lassen

Ein WSR enthält ein Bett aus granuliertem Material, wie Sand oder einen Katalysator. Von unten wird ein Gas oder eine Flüssigkeit nach oben durch dieses Bett gepumpt.

Bei einer bestimmten Geschwindigkeit wirkt dieser Aufwärtsstrom der Schwerkraft gerade so entgegen, dass die Partikel suspendiert werden, wodurch sie sich auf eine Weise vermischen und zirkulieren, die der einer siedenden Flüssigkeit sehr ähnlich ist. Dies ist der „fluidisierte“ Zustand.

Überlegener Wärme- und Stofftransport

Dieses flüssigkeitsähnliche Verhalten ist der Schlüssel zur Effektivität des WSR. Die ständige, intensive Durchmischung der Partikel gewährleistet eine nahezu perfekt gleichmäßige Temperatur im gesamten Reaktor und eliminiert gefährliche heiße Stellen oder ineffiziente kalte Zonen.

Dies erleichtert auch den exzellenten Kontakt zwischen den Reaktandenpartikeln, dem heißen Bettmaterial und allen katalytischen Oberflächen, was die gewünschten chemischen Reaktionen dramatisch beschleunigt.

Schlüsselkomponenten: Bettmaterial und Fluidisierungsgas

Das Bettmaterial (z. B. Sand) fungiert typischerweise als primärer Wärmeträger und überträgt thermische Energie effizient auf den verarbeiteten Einsatzstoff.

Das Fluidisierungsgas erfüllt zwei Zwecke. Erstens erzeugt es die Fluidisierung selbst. Zweitens kann es zur Steuerung der chemischen Umgebung verwendet werden. Die Verwendung eines Inertgases wie Stickstoff verhindert beispielsweise eine unerwünschte Verbrennung oder Nebenreaktionen bei Prozessen wie der Pyrolyse.

Wichtige industrielle Anwendungen

Die einzigartigen Eigenschaften eines WSR machen ihn zur bevorzugten Wahl für mehrere großtechnische industrielle Prozesse, bei denen feste Einsatzstoffe beteiligt sind.

Energie- und Kraftstoffproduktion

WSRs sind zentral für die Umwandlung fester Biomasse, Kunststoffe oder Abfälle in Energie. Bei der Pyrolyse maximiert die schnelle und gleichmäßige Erwärmung im Reaktor die Ausbeute an wertvollen Bioölen und Synthesegas, indem verhindert wird, dass der Einsatzstoff übermäßig verkohlt.

Erdölraffination

Die bekannteste Anwendung in diesem Sektor ist das Fluid Catalytic Cracking (FCC). In einer FCC-Anlage wird ein WSR verwendet, um große, minderwertige Kohlenwasserstoffmoleküle aus Rohöl in kleinere, hochwertige Moleküle wie Benzin zu „cracken“.

Chemische Synthese und Vergasung

WSRs werden zur Vergasung eingesetzt, einem Prozess, der kohlenstoffbasierte Materialien wie Kohle oder organische Abfälle in eine Gasmischung umwandelt, die als Synthesegas bekannt ist (Kohlenmonoxid und Wasserstoff). Dieses Synthesegas ist ein grundlegender Baustein für die Herstellung von Kraftstoffen und Chemikalien.

Katalysator- und Einsatzstoffbewertung

Im Labormaßstab werden WSRs verwendet, um die Leistung und Haltbarkeit neuer Katalysatoren zu testen oder um zu analysieren, wie sich verschiedene Einsatzstoffe unter bestimmten Prozessbedingungen verhalten, bevor die Produktion in den industriellen Maßstab überführt wird.

Die Abwägungen verstehen

Obwohl der WSR leistungsstark ist, ist er keine universelle Lösung. Seine Vorteile gehen mit spezifischen technischen Herausforderungen einher, die bewältigt werden müssen.

Komplexität und Steuerung

Die Fluiddynamik in einem WSR ist komplex und kann schwer genau zu modellieren sein. Die Aufrechterhaltung des stabilen fluidisierten Zustands erfordert eine präzise Kontrolle der Gasgeschwindigkeit und der Partikelgrößenverteilung.

Partikelabrieb und Erosion

Die ständige, energische Bewegung der Partikel kann dazu führen, dass sie mit der Zeit zerfallen, ein Prozess, der als Abrieb (Attrition) bekannt ist. Dieselbe Bewegung kann auch zu erheblichen Abnutzungs- und Erosionsschäden an den Innenwänden und Komponenten des Reaktors führen.

Einsatzstoffbeschränkungen

WSRs eignen sich am besten für partikuläre Substrate von relativ einheitlicher Größe und Form. Sie sind nicht geeignet für die Verarbeitung großer, ungleichmäßiger Materialbrocken, die eine erhebliche Vorbehandlung (Mahlen und Sortieren) erfordern, um effektiv genutzt werden zu können.

Wann man einen Wirbelschichtreaktor wählen sollte

Die Auswahl eines WSR hängt vollständig von den spezifischen Zielen Ihres chemischen Prozesses und der Art Ihres Einsatzstoffes ab.

- Wenn Ihr Hauptaugenmerk auf der effizienten Umwandlung von Feststoffen in Flüssigkeiten oder Gase liegt: Der WSR ist aufgrund seines überlegenen Wärmetransfers, der die Ausbeute der gewünschten Produkte bei Prozessen wie der Pyrolyse maximiert, ideal.

- Wenn Ihr Hauptaugenmerk auf einer katalytischen Reaktion liegt, die eine präzise Temperaturkontrolle erfordert: Das gleichmäßige Temperaturprofil des WSR verhindert eine Deaktivierung des Katalysators durch heiße Stellen und gewährleistet eine konstante Produktqualität.

- Wenn Ihr Hauptaugenmerk auf der großtechnischen, kontinuierlichen Verarbeitung von Partikeln liegt: Der WSR zeichnet sich durch die Bewältigung hoher Durchsätze aus und ist damit eine Eckpfeilertechnologie in Branchen wie der Erdölraffination.

Letztendlich glänzt der Wirbelschichtreaktor überall dort, wo die präzise und gleichmäßige Kontrolle über die Umwandlung fester Partikel der entscheidende Erfolgsfaktor ist.

Zusammenfassungstabelle:

| Anwendung | Schlüsselprozess | Hauptvorteil |

|---|---|---|

| Energie- & Kraftstoffproduktion | Biomasse-/Kunststoffpyrolyse | Maximiert die Ausbeute an Bioöl & Synthesegas |

| Erdölraffination | Fluid Catalytic Cracking (FCC) | Wandelt Schweröl in Benzin um |

| Chemische Synthese | Kohle-/Kunststoffvergasung | Produziert Synthesegas für Kraftstoffe & Chemikalien |

| F&E & Tests | Katalysator- & Einsatzstoffbewertung | Testet die Leistung vor der Hochskalierung |

Bereit, Ihre Prozesse zur Umwandlung fester Einsatzstoffe zu optimieren? KINTEK ist spezialisiert auf fortschrittliche Laborgeräte, einschließlich Reaktoren für Pyrolyse, Vergasung und katalytische Tests. Unsere Expertise hilft Ihnen, eine gleichmäßige Erwärmung, schnelle Reaktionen und maximale Produktausbeute zu erzielen. Kontaktieren Sie noch heute unsere Experten, um die perfekte Lösung für die Anforderungen Ihres Labors zu finden!

Visuelle Anleitung

Ähnliche Produkte

- Anpassbare Hochdruckreaktoren für fortschrittliche wissenschaftliche und industrielle Anwendungen

- Hochdruck-Laborautoklav-Reaktor für Hydrothermalsynthese

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

- Mini-Hochdruck-Autoklavreaktor aus Edelstahl für Laboranwendungen

- Edelstahl-Hochdruck-Autoklav-Reaktor Labor-Druckreaktor

Andere fragen auch

- Was ist der Katalysator bei der Biomassepyrolyse? Optimieren Sie Ihre Bioöl- und Biokohleausbeuten

- Kann Aktivkohle verbrannt werden? Verständnis der Risiken und Bedingungen für die Verbrennung

- Wo werden Wirbelschichtreaktoren eingesetzt? Für chemische, petrochemische und Energieprozesse

- Wie hoch ist die Drehzahl des Zementofens? Die Beherrschung der langsamen Rotation für optimale Klinkerqualität

- Was ist die Herstellung von Pflanzenkohle (Biochar) durch Pyrolyse? Optimierung für Bodengesundheit & Kohlenstoffbindung

- Ist Kunststoffpyrolyse umweltfreundlich? Eine eingehende Betrachtung der ökologischen Kompromisse

- Was ist die am besten geeignete Temperatur für das Brennen von Zement im Drehrohrofen? Erreichen Sie perfekten Klinker bei 1450°C

- Welche Schritte sind bei der Auslegung eines Wirbelschichtreaktors zu beachten? Optimale Reaktionseffizienz und Stabilität erreichen