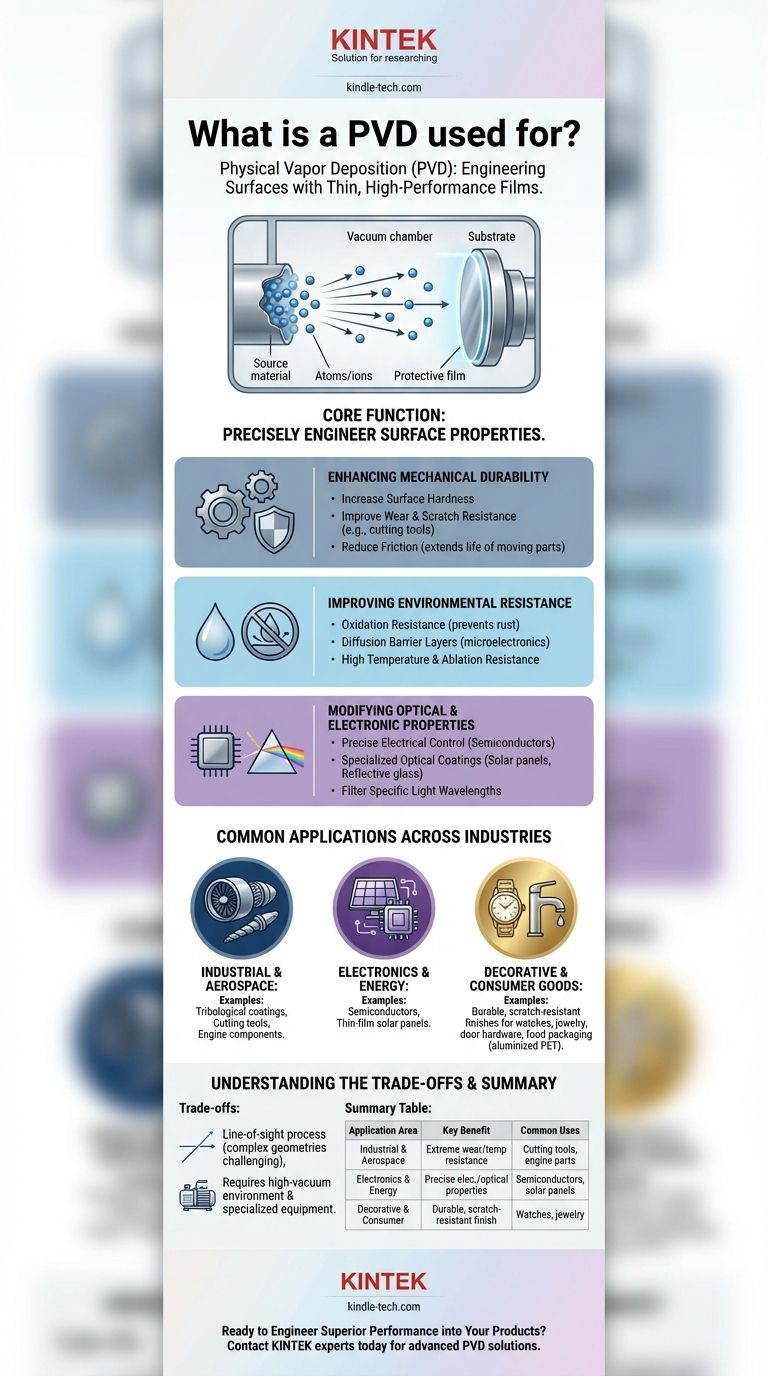

Im Kern wird die physikalische Gasphasenabscheidung (PVD) verwendet, um außergewöhnlich dünne, hochleistungsfähige Filme auf eine Oberfläche aufzutragen. Diese Beschichtungen verändern die Eigenschaften des Objekts grundlegend, um seine Haltbarkeit, Funktion oder sein Aussehen zu verbessern. PVD ist die Technologie hinter den superharten Beschichtungen auf industriellen Bohrmeißeln, den reflektierenden Schichten in Solarmodulen und den langlebigen, metallischen Oberflächen auf hochwertigen Uhren und Armaturen.

Der eigentliche Zweck von PVD besteht nicht nur darin, ein Objekt zu beschichten, sondern seine Oberfläche präzise zu gestalten. Es verleiht einem Material neue Eigenschaften – wie extreme Härte, chemische Beständigkeit oder spezifische optische Qualitäten –, die es von Natur aus nicht besitzt.

Die funktionalen Vorteile von PVD-Beschichtungen

PVD wird gewählt, wenn eine Oberfläche eine spezifische funktionale Verbesserung benötigt. Das Verfahren ermöglicht die Abscheidung einer breiten Palette von Materialien, die jeweils zur Lösung eines bestimmten Problems entwickelt wurden.

Verbesserung der mechanischen Haltbarkeit

Einer der häufigsten Anwendungsfälle für PVD ist die Herstellung von Produkten, die stärker und langlebiger sind. Die abgeschiedenen dünnen Schichten bilden eine neue, funktionale Oberfläche auf dem Basismaterial.

Dies umfasst die Verbesserung der Verschleiß- und Kratzfestigkeit, was es ideal für Schneidwerkzeuge, industrielle Formen und Automobilteile macht, die ständiger Reibung ausgesetzt sind.

PVD-Beschichtungen erhöhen auch die Oberflächenhärte erheblich und können so gestaltet werden, dass sie die Reibung reduzieren, was die Effizienz verbessert und die Lebensdauer beweglicher Komponenten verlängert.

Verbesserung der Umweltbeständigkeit

PVD-Filme wirken als Schutzschild und schützen das darunter liegende Material (Substrat) vor seiner Umgebung.

Dies ist entscheidend für die Verbesserung der Oxidationsbeständigkeit und verhindert Rost und Korrosion an Teilen, die Feuchtigkeit oder Chemikalien ausgesetzt sind.

Die Technologie wird auch zur Erzeugung von Diffusionssperrschichten verwendet, die verhindern, dass Materialien ineinander wandern, was eine Schlüsselfunktion in der Mikroelektronik ist. Für extremere Umgebungen verbessert PVD die Beständigkeit eines Substrats gegenüber hohen Temperaturen und Abtragung.

Modifikation optischer und elektronischer Eigenschaften

Über den Schutz hinaus ist PVD ein kritischer Prozess zur Herstellung von Materialien mit spezifischen optischen oder elektrischen Eigenschaften.

Es wird häufig bei der Herstellung von Halbleiterbauelementen und Dünnschicht-Solarmodulen eingesetzt, wo präzise Materialschichten erforderlich sind, um den Elektronenfluss zu steuern.

PVD erzeugt auch spezialisierte Glasbeschichtungen, die Wärme reflektieren, Blendung reduzieren oder bestimmte Lichtwellenlängen durchlassen können, was für architektonische und optische Anwendungen unerlässlich ist.

Häufige Anwendungen in verschiedenen Branchen

Da PVD ein so vielfältiges Spektrum an funktionellen Vorteilen bietet, wird es in vielen verschiedenen Hochleistungs- und konsumentennahen Sektoren eingesetzt.

Industrie und Luft- und Raumfahrt

In anspruchsvollen Umgebungen ist PVD unerlässlich. Es wird zur Herstellung von tribologischen Beschichtungen für Schneid- und Formwerkzeuge verwendet, wodurch deren Lebensdauer und Leistung dramatisch erhöht werden.

In der Luft- und Raumfahrtindustrie schützen diese Beschichtungen Komponenten vor extremen Temperaturen und Verschleiß und gewährleisten so Zuverlässigkeit und Sicherheit.

Elektronik und Energie

Die Präzision von PVD macht es für die moderne Elektronik unverzichtbar. Es ist ein grundlegender Schritt bei der Herstellung von Halbleitern und anderen mikroelektronischen Komponenten.

Seine Rolle bei der Abscheidung dünner, lichtempfindlicher Schichten ist auch für die Effizienz und Produktion von Dünnschicht-Solarmodulen von entscheidender Bedeutung.

Dekorative und Konsumgüter

PVD bietet ein Finish, das sowohl schön als auch außergewöhnlich langlebig ist und herkömmliche Methoden bei weitem übertrifft.

Es wird häufig für dekorative Armaturen für Küchen, Bäder und Türen sowie für Schmuck und Schiffszubehör verwendet, wo es einen langlebigen metallischen Glanz verleiht.

Die Technologie wird sogar in Lebensmittelverpackungen eingesetzt, beispielsweise bei der Herstellung der dünnen Aluminiumschicht in aluminisierten PET-Folien, die Lebensmittel frisch hält.

Verständnis der Kompromisse

Obwohl PVD leistungsstark ist, handelt es sich um einen anspruchsvollen Prozess mit spezifischen Überlegungen. Es ist ein sichtlinienabhängiger Prozess, was bedeutet, dass das Beschichtungsmaterial in einer geraden Linie von der Quelle zum Substrat wandert. Dies kann es schwierig machen, eine gleichmäßige Beschichtung auf Objekten mit komplexen, komplizierten Geometrien oder Innenflächen zu erzielen.

Darüber hinaus erfordert PVD eine Hochvakuumumgebung und spezielle Ausrüstung, was die Anfangsinvestition und die betriebliche Komplexität höher macht als bei einigen herkömmlichen Beschichtungsverfahren wie der Galvanik. Der Kompromiss besteht in einem Maß an Präzision, Reinheit und Leistung, das diese anderen Methoden nicht erreichen können.

Anwendung auf Ihr Ziel

Die Wahl von PVD hängt vollständig von den Eigenschaften ab, die Sie in die Oberfläche Ihres Produkts einbringen möchten.

- Wenn Ihr Hauptaugenmerk auf extremer Haltbarkeit und Leistung liegt: PVD ist die überlegene Wahl für Industrietools, Luft- und Raumfahrtkomponenten und Automobilteile, die maximale Härte und Verschleißfestigkeit erfordern.

- Wenn Ihr Hauptaugenmerk auf einer erstklassigen, langlebigen Ästhetik liegt: PVD bietet ein haltbares und brillantes Finish für hochwertige Konsumgüter, Uhren und Dekorationsartikel, die Kratzern und Anlaufen widerstehen müssen.

- Wenn Ihr Hauptaugenmerk auf fortschrittlicher elektronischer oder optischer Funktion liegt: PVD ist ein unverzichtbarer Prozess für die Herstellung von Halbleitern, Sensoren und speziellen optischen Beschichtungen, bei denen Materialreinheit und Schichtpräzision entscheidend sind.

Letztendlich ist die physikalische Gasphasenabscheidung die definitive Technologie, um ein Standardmaterial in ein leistungsstarkes, zweckbestimmtes Produkt zu verwandeln.

Zusammenfassungstabelle:

| Anwendungsbereich | Hauptvorteil | Häufige Verwendungen |

|---|---|---|

| Industrie & Luft- und Raumfahrt | Extreme Verschleiß- und Temperaturbeständigkeit | Schneidwerkzeuge, Motorkomponenten |

| Elektronik & Energie | Präzise elektrische & optische Eigenschaften | Halbleiter, Dünnschicht-Solarmodule |

| Dekorativ & Konsumgüter | Langlebige, kratzfeste Oberflächen | Uhren, Türbeschläge, Schmuck |

Bereit, überlegene Leistung in Ihre Produkte zu integrieren?

Bei KINTEK sind wir spezialisiert auf die Bereitstellung fortschrittlicher PVD-Lösungen für Ihre Labor- und Fertigungsanforderungen. Ob Sie Industrietools, elektronische Komponenten oder hochwertige Konsumgüter entwickeln – unsere Expertise in Laborgeräten und Verbrauchsmaterialien stellt sicher, dass Sie die präzisen Oberflächeneigenschaften erreichen, die für den Erfolg erforderlich sind.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie die PVD-Technologie von KINTEK die Haltbarkeit, Funktionalität und den Wert Ihres Produkts verbessern kann.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- Molybdän Wolfram Tantal Spezialform Verdampferschiffchen

Andere fragen auch

- Was sind die Vorteile von PECVD? Ermöglicht Abscheidung von qualitativ hochwertigen Dünnschichten bei niedrigen Temperaturen

- Was ist das Prinzip der Plasma-unterstützten chemischen Gasphasenabscheidung? Erreichen der Niedertemperatur-Dünnschichtabscheidung

- Was ist ein Beispiel für PECVD? RF-PECVD zur Abscheidung hochwertiger Dünnschichten

- Wie unterscheiden sich PECVD und CVD? Ein Leitfaden zur Auswahl des richtigen Dünnschichtabscheidungsverfahrens

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur