Im Wesentlichen ist ein Sintermetall ein fester Körper, der durch Verdichten von Metallpulver und Erhitzen auf knapp unter seinen Schmelzpunkt hergestellt wird. Dieser als Sintern bekannte Prozess verschmilzt die einzelnen Partikel durch atomare Diffusion miteinander, wodurch ein starkes, präzises und oft komplexes Teil entsteht, ohne dass das Material jemals in einen flüssigen Zustand schmilzt.

Das Sintern ist ein Herstellungsverfahren, das Metallpulver in einen festen Gegenstand umwandelt. Es wird wegen seiner einzigartigen Fähigkeit gewählt, komplizierte, formgenaue Teile in großem Maßstab herzustellen, und bietet eine leistungsstarke Alternative zur traditionellen Bearbeitung oder zum Gießen für bestimmte Anwendungen.

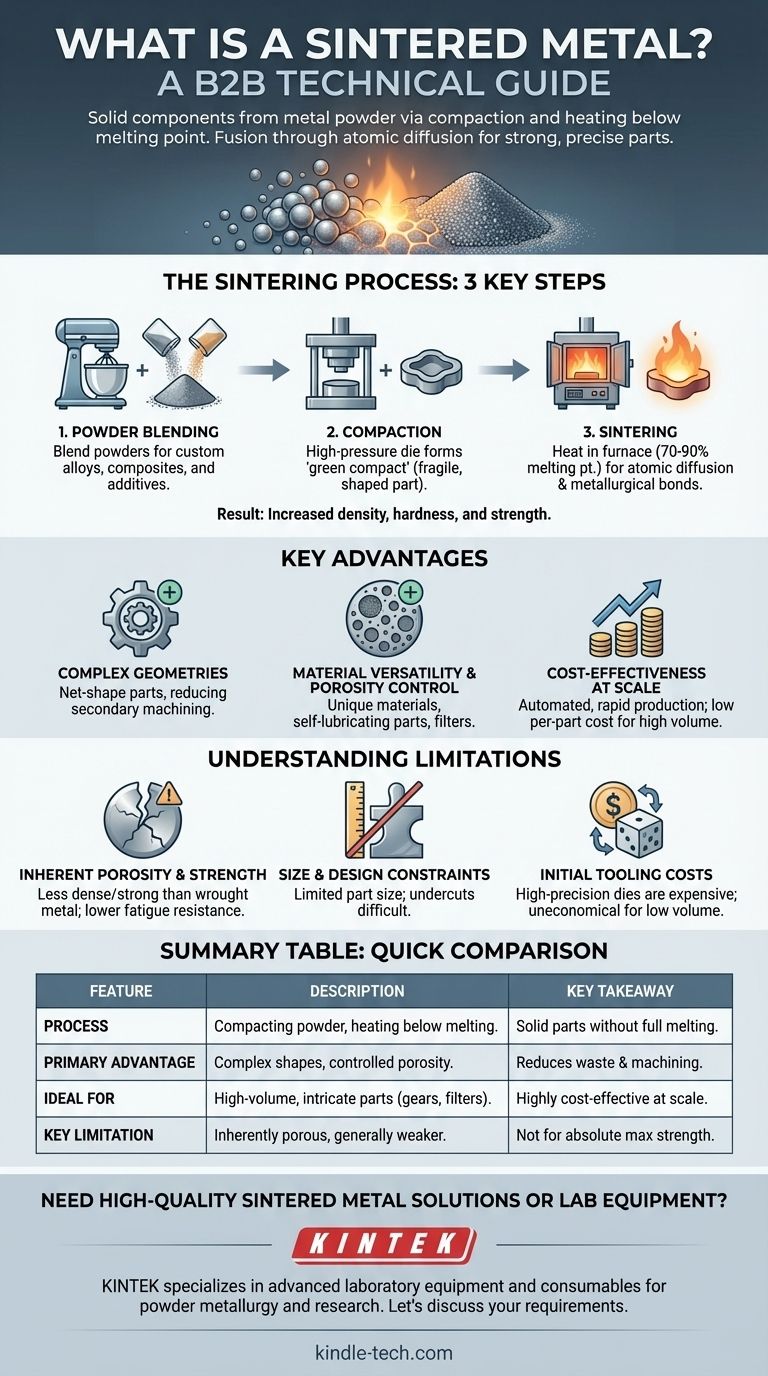

Der Sinterprozess: Vom Pulver zum festen Teil

Das Sintern ist die letzte und wichtigste Stufe einer breiteren Fertigungsdisziplin, die als Pulvermetallurgie bekannt ist. Der gesamte Prozess besteht aus drei Hauptschritten.

Schritt 1: Pulvermischen

Bevor eine Formgebung stattfindet, werden Rohmetallpulver präzise gemischt. Dies ermöglicht die Herstellung von kundenspezifischen Legierungen oder Verbundwerkstoffen, die durch Schmelzen nur schwer oder gar nicht herzustellen wären. Andere Zusatzstoffe, wie Schmiermittel, können ebenfalls beigemischt werden, um den nächsten Schritt zu unterstützen.

Schritt 2: Verdichtung

Das gemischte Pulver wird in eine hochpräzise Form gegossen und unter enormem Druck, typischerweise bei Raumtemperatur, verdichtet. Diese Aktion presst das Pulver in die gewünschte Form und erzeugt ein zerbrechliches, schwach gebundenes Objekt, das als „Grünling“ bezeichnet wird. Dieses Teil hat die Form des Endprodukts, aber nicht dessen Festigkeit.

Schritt 3: Sintern

Der Grünling wird in einen Ofen mit kontrollierter Atmosphäre gegeben und auf eine hohe Temperatur erhitzt, die normalerweise etwa 70–90 % des absoluten Schmelzpunkts des Metalls beträgt. Bei dieser Temperatur verschmelzen die Partikel an ihren Kontaktstellen miteinander. Die atomare Diffusion über die Partikelgrenzen hinweg erzeugt starke metallurgische Bindungen, wodurch die Dichte, Härte und Festigkeit des Teils erheblich zunehmen.

Warum Sintermetalle wählen? Wichtige Vorteile

Das Sintern ist keine universelle Lösung, bietet aber deutliche Vorteile, die es zur idealen Wahl für bestimmte technische Herausforderungen machen.

Erstellung komplexer Geometrien

Das Sintern eignet sich hervorragend zur Herstellung von Teilen mit komplexen Formen, inneren Hohlräumen oder spezifischen Dichteanforderungen direkt aus der Form. Dies ist ein „Form-“ oder „Near-Net-Shape“-Prozess, was bedeutet, dass der Bedarf an sekundärer Bearbeitung drastisch reduziert oder eliminiert wird, wodurch Zeit und Materialabfall eingespart werden.

Materialvielfalt und Porositätskontrolle

Der Prozess ermöglicht die Herstellung einzigartiger Materialien, einschließlich metallmatrixverstärkter Verbundwerkstoffe und Legierungen mit sehr hohen Schmelzpunkten. Entscheidend ist, dass das Sintern eine präzise Kontrolle über die endgültige Porosität des Teils ermöglicht. Dies wird genutzt, um selbstschmierende Lager (bei denen Poren Öl aufnehmen) oder Filter herzustellen.

Wirtschaftlichkeit im großen Maßstab

Obwohl die Anfangskosten für Werkzeuge und Formen hoch sein können, ist der Prozess hochautomatisiert und schnell. Bei hohen Produktionsvolumina werden die Stückkosten im Vergleich zur Einzelbearbeitung jeder Komponente extrem niedrig.

Die Kompromisse und Einschränkungen verstehen

Um das Sintern effektiv nutzen zu können, müssen Sie seine inhärenten Kompromisse verstehen. Nicht alle Teile eignen sich für diese Herstellungsmethode.

Inhärente Porosität und Festigkeit

Sofern keine Nachbearbeitungsschritte durchgeführt werden, weisen gesinterte Teile fast immer ein gewisses Maß an Porosität auf. Das bedeutet, dass sie in der Regel weniger dicht sind und eine geringere Zugfestigkeit und Ermüdungsbeständigkeit aufweisen als Teile, die aus massivem Metallbarren geschmiedet oder bearbeitet wurden.

Größen- und Designbeschränkungen

Die Notwendigkeit, Pulver in einer Form zu verdichten, schränkt die Teilegröße und -geometrie ein. Sehr große Teile sind schwer herzustellen, und bestimmte Merkmale wie Hinterschneidungen oder Gewinde senkrecht zur Pressrichtung können nicht direkt geformt werden.

Anfangswerkzeugkosten

Die für die Verdichtung erforderlichen hochpräzisen Formen sind teuer in der Konstruktion und Herstellung. Dies macht die Pulvermetallurgie für Kleinserien oder einmalige Prototypen unwirtschaftlich.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl eines Herstellungsprozesses erfordert die Abstimmung seiner Fähigkeiten mit Ihrem primären Ziel.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion kleiner, komplexer Teile liegt: Das Sintern bietet eine unübertroffene Kombination aus Kosteneffizienz und reproduzierbarer Maßgenauigkeit.

- Wenn Ihr Hauptaugenmerk auf der Herstellung einer selbstschmierenden oder porösen Komponente liegt: Das Sintern ist die ideale und oft einzige Methode, um die Porosität für Anwendungen wie Filter oder ölgetränkte Lager präzise zu steuern.

- Wenn Ihr Hauptaugenmerk auf absoluter maximaler Festigkeit und Schlagzähigkeit liegt: Ein Teil, das aus einem massiven Block geschmiedet oder vollständig bearbeitet wurde, ist die geeignetere Wahl.

Indem Sie den einzigartigen Prozess und die Kompromisse verstehen, können Sie das Sintern als eine leistungsstarke und wirtschaftliche Lösung für das richtige technische Problem nutzen.

Zusammenfassungstabelle:

| Merkmal | Beschreibung | Wichtigste Erkenntnis |

|---|---|---|

| Prozess | Verdichten von Metallpulver und Erhitzen unterhalb des Schmelzpunkts. | Erzeugt feste Teile ohne vollständiges Schmelzen. |

| Hauptvorteil | Ausgezeichnet für komplexe, formgenaue Teile und kontrollierte Porosität. | Reduziert Abfall und sekundäre Bearbeitung. |

| Ideal für | Massenproduktion kleiner, komplizierter Komponenten wie Zahnräder, Filter und Lager. | Im großen Maßstab sehr kosteneffizient. |

| Wichtigste Einschränkung | Teile sind inhärent porös und im Allgemeinen weniger fest als Walzmetalle. | Nicht ideal für Anwendungen, die absolute maximale Festigkeit erfordern. |

Benötigen Sie hochwertige Sintermetallteile oder Laborgeräte?

Das Sintern ist eine leistungsstarke Lösung für die Herstellung komplexer, kostengünstiger Metallkomponenten. KINTEK ist spezialisiert auf die Lieferung der fortschrittlichen Laborgeräte und Verbrauchsmaterialien, die für Forschung, Entwicklung und Qualitätskontrolle in der Pulvermetallurgie und Materialwissenschaft unerlässlich sind.

Egal, ob Sie neue Sintermaterialien entwickeln oder zuverlässige Werkzeuge für Ihr Labor benötigen, wir bieten die Präzision und Unterstützung, die Sie für Ihren Erfolg benötigen.

Lassen Sie uns Ihre spezifischen Anforderungen besprechen. Kontaktieren Sie noch heute unsere Experten, um die perfekte Lösung für Ihre Labor- oder Fertigungsherausforderungen zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Hochreine Gold-, Platin-, Kupfer- und Eisenmetallbleche

- Kundenspezifische PTFE-Teflon-Teilehersteller für säure- und alkalibeständige chemische Pulvermaterialschaufeln

- Kundenspezifische Bornitrid (BN) Keramikteile

- Einbettmaschine für metallographische Proben für Labormaterialien und -analysen

- Kundenspezifische PTFE-Teflon-Teilehersteller für Reinigungsgestelle

Andere fragen auch

- Was sind die Nachteile der Verwendung von Metall? Verständnis der Herausforderungen in Bezug auf Korrosion, Gewicht und Kosten

- Wie heiß kann eine Metalloberfläche in der Sonne werden? Die überraschende Wissenschaft hinter extremer Hitze

- Wo wird Löten häufig eingesetzt? Von der Alltagselektronik bis zu industriellen Anwendungen

- Wie hoch ist die Reinheit der Gold- und Platinebleche, die für Experimente verwendet werden? Sicherstellung einer Reinheit von 99,99 % für zuverlässige Ergebnisse

- Warum ist Platin unreaktiv? Die atomaren Geheimnisse hinter seiner bemerkenswerten Stabilität