Kurz gesagt, ein zahntechnischer Sinterofen ist ein spezialisierter Hochtemperaturofen, der in Dentallaboren verwendet wird. Er verwandelt weiche, vorgeformte Keramikmaterialien wie Zirkonoxid in einen harten, dichten und haltbaren Endzustand, der für zahnmedizinische Restaurationen wie Kronen, Brücken und Implantate geeignet ist. Dieser Prozess, bekannt als Sintern, verleiht modernen Keramikrestaurationen ihre außergewöhnliche Festigkeit und ästhetischen Eigenschaften.

Die Kernfunktion eines Sinterofens besteht nicht nur darin, Wärme zu erzeugen, sondern diese mit extremer Präzision abzugeben. Seine Fähigkeit, Temperatur, Aufheizraten und Haltezeiten akribisch zu kontrollieren, ist der wichtigste Faktor, um die Festigkeit, Passform und das endgültige Aussehen einer keramischen Zahnrestauration zu gewährleisten.

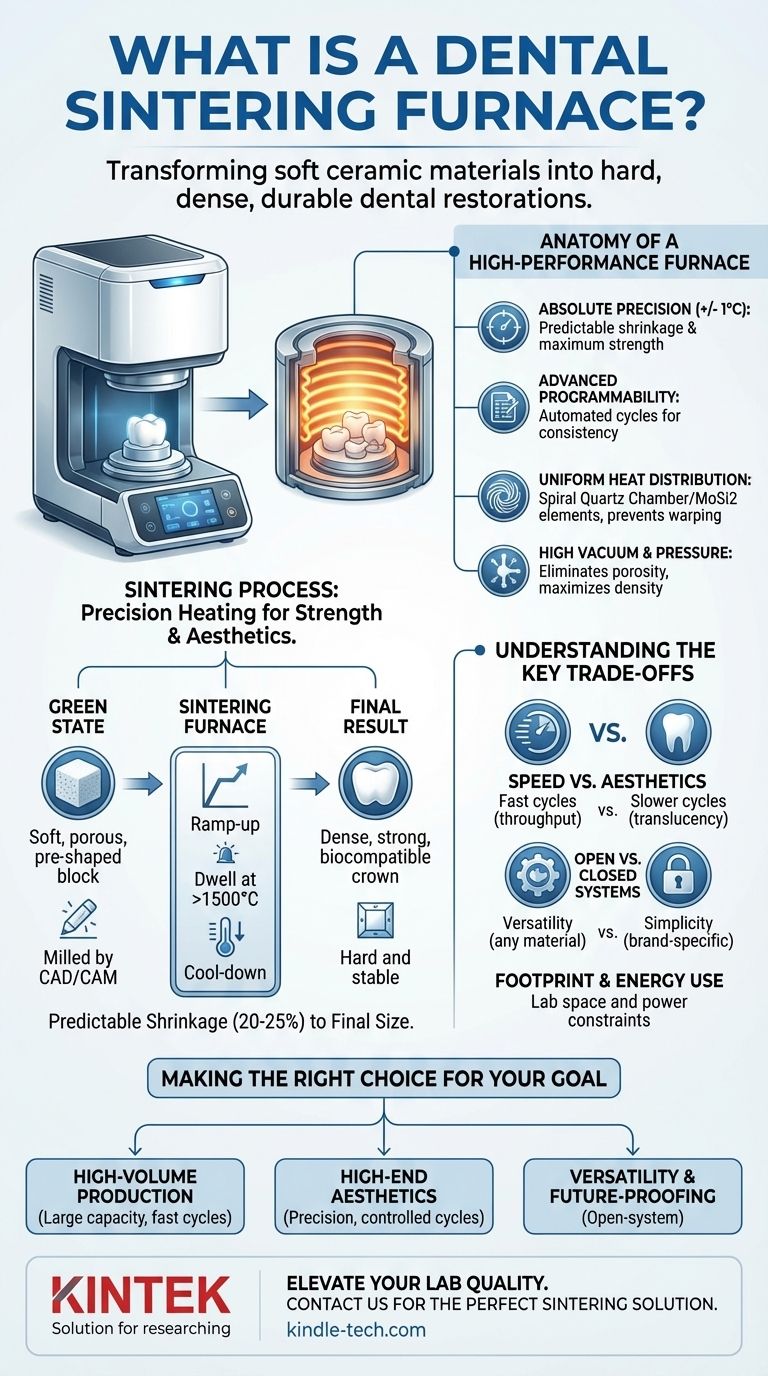

Wie das Sintern Dentalmaterialien transformiert

Um die Rolle des Ofens zu verstehen, müssen Sie zunächst den Weg des Materials nachvollziehen. Der Prozess verwandelt einen zerbrechlichen, kreideartigen Block in eines der stärksten Materialien, die in der Zahnmedizin verwendet werden.

Das Material im „Grünzustand“

Zahnrestaurationen aus Zirkonoxid beginnen als vorgesinterter Block oder Block im „Grünzustand“. In dieser Form ist das Material weich genug, um von einer CAD/CAM-Maschine leicht in die präzise Form der endgültigen Krone oder Brücke gefräst zu werden.

In diesem Stadium ist die Restauration jedoch porös, überdimensioniert und extrem zerbrechlich.

Der Sinterprozess

Die gefräste Restauration im „Grünzustand“ wird in den Sinterofen gelegt. Der Ofen führt dann einen präzisen, vorprogrammierten Heizzyklus aus, der drei Schlüsselphasen umfasst:

- Aufheizen: Die Temperatur wird über mehrere Stunden schrittweise erhöht, um einen Thermoschock zu vermeiden, der die Restauration beschädigen könnte.

- Halten: Der Ofen hält das Material für eine bestimmte Dauer auf seiner maximalen Sintertemperatur (oft über 1.500 °C für Zirkonoxid). In dieser Phase verschmelzen die einzelnen Keramikpartikel miteinander, wodurch Poren beseitigt und das Material verdichtet wird.

- Abkühlen: Die Temperatur wird langsam und kontrolliert auf Raumtemperatur abgesenkt.

Dieser gesamte Zyklus bewirkt, dass die Restauration um ein vorhersehbares Maß – typischerweise 20-25 % – auf ihre endgültige, beabsichtigte Größe und ihren hochdichten Zustand schrumpft.

Das Endergebnis: Festigkeit und Stabilität

Nach dem Abkühlen kommt die Restauration vollständig verdichtet, unglaublich stark und biokompatibel aus dem Ofen. Sie ist nun bereit für die endgültige Einfärbung, Glasur und das Einsetzen in den Mund des Patienten.

Die Anatomie eines Hochleistungs-Sinterofens

Nicht alle Öfen sind gleich. Die Konsistenz und Qualität der Ergebnisse Ihres Labors hängen direkt von den technischen Fähigkeiten des Ofens ab.

Absolute Temperaturpräzision

Dies ist das wichtigste Merkmal. Hochwertige Öfen halten die Temperaturgenauigkeit innerhalb von +/- 1°C. Diese Präzision gewährleistet eine vorhersehbare Schrumpfung, verhindert schlecht sitzende Restaurationen und garantiert, dass das Material seine maximale Festigkeit erreicht, ohne überhitzt zu werden, was die Ästhetik beeinträchtigen könnte.

Fortschrittliche Programmierbarkeit

Moderne Öfen sind vollautomatisch und programmierbar. Sie verfügen oft über große Touchscreens und sind mit integrierten Programmen für verschiedene Arten von Zirkonoxid und anderen Keramiken ausgestattet. Dies ermöglicht es Technikern, den vom Materialhersteller empfohlenen Zyklus mit einem einzigen Tastendruck auszuwählen, was Konsistenz gewährleistet und Zeit spart.

Gleichmäßige Wärmeverteilung

Die Qualität der Heizelemente und das Design der Brennkammer sind entscheidend. Viele Spitzenöfen verwenden eine spiralförmige Quarzkammer oder Heizelemente aus hochreinem Molybdändisilizid (MoSi2). Dies gewährleistet, dass die gesamte Restauration gleichmäßig erhitzt wird, wodurch Hotspots vermieden werden, die Verformungen oder innere Spannungen verursachen können.

Hohe Vakuum- und Druckfähigkeiten

Obwohl nicht bei allen Sinteröfen Standard, verfügen einige fortschrittliche Modelle, insbesondere Heißpressöfen, über hohe Vakuum- und Druckfunktionen. Ein Vakuum entfernt atmosphärische Verunreinigungen, die die Materialintegrität beeinträchtigen könnten, während der angelegte Druck dazu beiträgt, maximale Dichte zu erreichen und jegliche Restporosität zu eliminieren.

Die wichtigsten Kompromisse verstehen

Die Wahl eines Ofens beinhaltet das Abwägen konkurrierender Prioritäten in Bezug auf Geschwindigkeit, Kosten und Vielseitigkeit.

Geschwindigkeit vs. Endästhetik

Viele moderne Öfen bieten „Schnellsinterzyklen“ an, die in einem Bruchteil der Zeit traditioneller Zyklen abgeschlossen werden können. Obwohl dies den Durchsatz dramatisch erhöht, kann es manchmal mit Kosten verbunden sein.

Schnelleres Aufheizen und Abkühlen kann die endgültige Transluzenz einiger Zirkonoxidmaterialien beeinträchtigen und sie opaker erscheinen lassen. Für hochwertige Frontzahnfälle, bei denen die Ästhetik von größter Bedeutung ist, führt ein langsamerer, konventioneller Zyklus oft zu einem überlegenen Ergebnis.

Offene vs. geschlossene Systeme

Einige Gerätehersteller verkaufen „geschlossene“ Systeme, bei denen ihr Ofen ausschließlich für ihre Keramikmaterialien optimiert ist. Dies kann Einfachheit und garantierte Ergebnisse bieten, bindet Sie aber an einen einzigen Lieferanten.

Ein „offenes System“ bietet die Flexibilität, benutzerdefinierte Programme für jedes Keramikmaterial von jedem Hersteller zu erstellen, was eine größere Vielseitigkeit und Anpassungsfähigkeit bietet, wenn neue Materialien auf den Markt kommen.

Platzbedarf und Energieverbrauch

Ein Ofen ist ein bedeutendes Gerät. Laborplatz und Stromversorgung sind praktische Einschränkungen. Öfen mit größerer Kapazität können mehr Einheiten gleichzeitig sintern, haben aber einen größeren physischen Platzbedarf und einen höheren Energieverbrauch. Kompakte, energieeffiziente Modelle sind erhältlich, können aber die Chargengröße begrenzen.

Die richtige Wahl für Ihr Ziel treffen

Ihre Entscheidung sollte sich an den spezifischen Bedürfnissen und Prioritäten Ihres Dentallabors orientieren.

- Wenn Ihr Hauptaugenmerk auf der Hochvolumenproduktion liegt: Wählen Sie einen Ofen mit großer Kammerkapazität und bewährter Zuverlässigkeit, um mehrere Fälle mit schnellen, wiederholbaren Zyklen zu bearbeiten.

- Wenn Ihr Hauptaugenmerk auf hochwertigen ästhetischen Restaurationen liegt: Priorisieren Sie einen Ofen mit außergewöhnlicher Temperaturgenauigkeit und der Flexibilität, langsame, kontrollierte Zyklen anzupassen, um die Materialtransluzenz zu maximieren.

- Wenn Ihr Hauptaugenmerk auf Vielseitigkeit und Zukunftssicherheit liegt: Investieren Sie in einen Ofen mit offenem System, der es Ihnen ermöglicht, sich an das gesamte Spektrum aktueller und zukünftiger Keramikmaterialien anzupassen.

Letztendlich ist der Sinterofen das Herzstück eines modernen Dentallabors und fungiert als letzter Garant für die Qualität jeder von Ihnen hergestellten Keramikrestauration.

Zusammenfassungstabelle:

| Merkmal | Auswirkung auf die Zahnrestauration |

|---|---|

| Temperaturpräzision (+/- 1°C) | Gewährleistet vorhersehbare Schrumpfung und maximale Materialfestigkeit |

| Programmierbare Zyklen | Garantiert Konsistenz und spart Zeit durch automatisierte Prozesse |

| Gleichmäßige Wärmeverteilung | Verhindert Verformungen und gewährleistet gleichmäßiges Sintern für perfekte Ästhetik |

| Hohes Vakuum/Druck (Fortgeschrittene Modelle) | Eliminiert Porosität für überlegene Dichte und Materialintegrität |

Bereit, die Qualität und Effizienz Ihres Dentallabors zu steigern?

Ein präziser Sinterofen ist der Grundstein für die Herstellung langlebiger, perfekt sitzender Keramikkronen und -brücken. Bei KINTEK sind wir auf Hochleistungs-Laborgeräte spezialisiert, die speziell für Dentallabore entwickelt wurden. Unsere Sinteröfen liefern die exakte Temperaturkontrolle, gleichmäßige Erwärmung und Programmierbarkeit, die Sie benötigen, um konsistente, hochwertige Ergebnisse für jede Restauration zu erzielen.

Kontaktieren Sie uns noch heute, um die perfekte Sinterlösung für die einzigartigen Anforderungen Ihres Labors zu finden – egal, ob Sie sich auf die Hochvolumenproduktion oder hochwertige ästhetische Fälle konzentrieren.

Nehmen Sie jetzt Kontakt mit unseren Experten auf!

Visuelle Anleitung

Ähnliche Produkte

- Dental Porcelain Zirkon Sinterkeramikofen Behandlungsstuhl mit Transformator

- Vakuum Dental Porzellan Sinterofen

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

Andere fragen auch

- Welche 3 Materialarten werden für vollkeramische Restaurationen verwendet? Meistern Sie den Kompromiss zwischen Ästhetik und Festigkeit

- In welchen Kontexten ist ein langsames Abkühlprotokoll für zahnärztliche Restaurationen wichtig? Sorgen Sie für Haltbarkeit mit präziser thermischer Behandlung

- Was macht Zirkonoxid durchscheinend? Die Wissenschaft hinter moderner Dentalästhetik

- Für welche Arten von Dentalrestaurationen werden Dental-Keramiköfen verwendet? Erhöhen Sie die Präzision für Kronen, Brücken und Inlays

- Welches Material wird typischerweise zur Kalibrierung eines Porzellanofens verwendet? Verwenden Sie Ihr Porzellanpulver für perfekte Ergebnisse

- Was ist der Unterschied zwischen einer Komposit- und einer Keramikrestauration? Die Wahl des richtigen Materials für Ihr Lächeln

- Bei welcher Temperatur wird Zirkonoxid gebrannt? Meistern Sie den Sinterzyklus für Spitzenfestigkeit & Ästhetik

- Welche Faktoren bestimmen die Reifung von Dentalporzellan während des Brennens? Beherrschen Sie die Zeit-Temperatur-Beziehung