Bei jedem Sputterprozess ist das Target das feste Ausgangsmaterial, das verdampft wird, um die Dünnschichtbeschichtung zu erzeugen. Es ist der Ausgangspunkt des gesamten Abscheidungsprozesses. Während des Sputterns wird eine Platte des gewünschten Beschichtungsmaterials – wie ein Metall, eine Legierung oder eine Keramik – in eine Vakuumkammer gelegt und mit energiereichen Ionen beschossen, die physikalisch Atome von ihrer Oberfläche lösen.

Das Sputtertarget ist nicht nur ein passiver Materialblock; es fungiert als aktive Kathode und ist die definitive Quelle für die chemische Zusammensetzung des Endfilms. Die Reinheit, Zusammensetzung und Qualität des Targets bestimmen direkt die Eigenschaften und die Leistung der resultierenden Beschichtung.

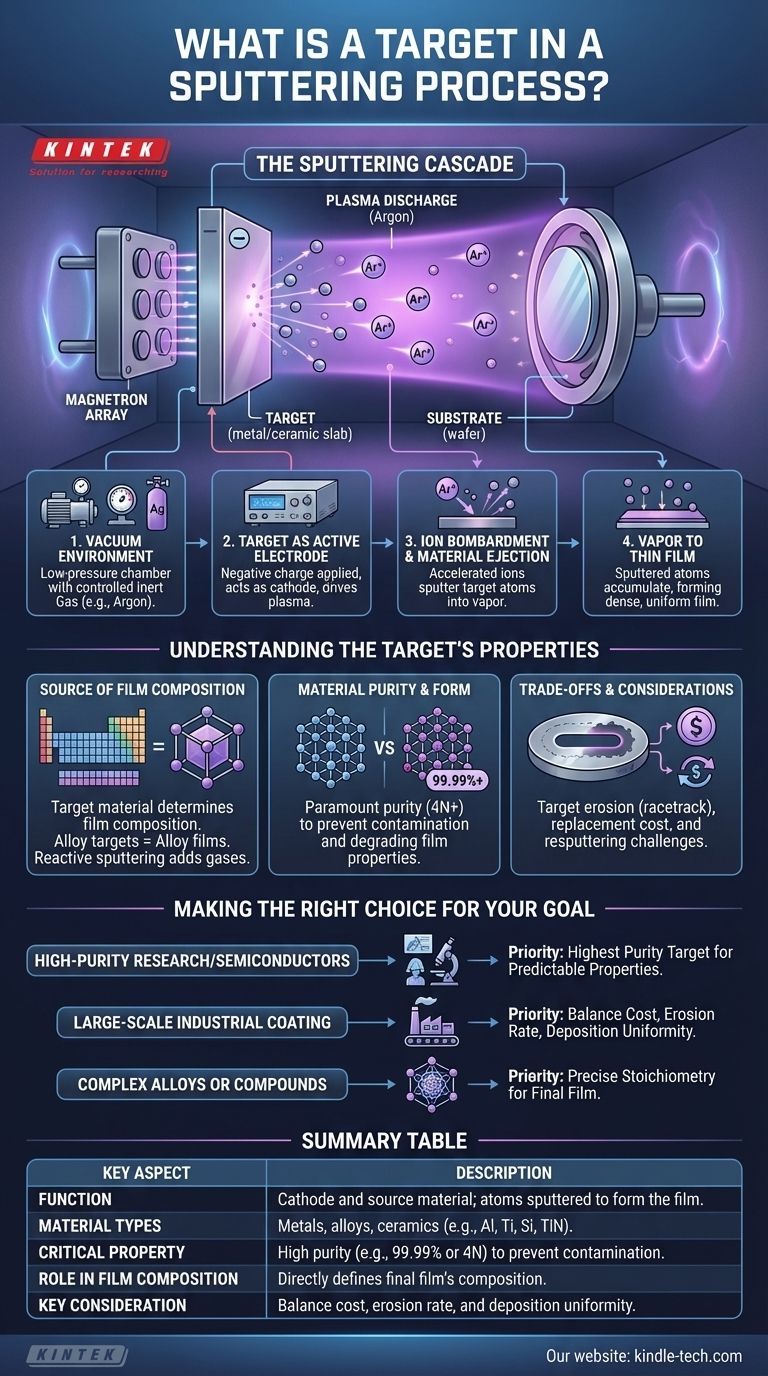

Die Rolle des Targets in der Sputterkaskade

Um das Target zu verstehen, müssen Sie seine zentrale Rolle in der Abfolge der Ereignisse verstehen, die den Sputterprozess definieren. Hier entsteht der Dünnfilm.

Die Vakuumumgebung

Der gesamte Prozess findet in einer Hochvakuumkammer statt, die typischerweise mit einer kleinen, kontrollierten Menge eines Inertgases wie Argon gefüllt ist. Diese Niederdruckumgebung ist entscheidend, um Kontaminationen zu verhindern und den gesputterten Atomen zu ermöglichen, sich frei vom Target zum Substrat zu bewegen.

Das Target als aktive Elektrode

Eine Hochleistungs-Gleichstrom- oder Hochfrequenz-Negativladung wird direkt an das Target angelegt, wodurch es als Kathode fungiert. Dieses negative Potenzial ist der Motor, der den Prozess antreibt und eine leuchtende Plasmaentladung im Argongas erzeugt.

Ionenbeschuss und Materialauswurf

Das Plasma besteht aus einer Mischung von Elektronen und positiv geladenen Argonionen. Diese positiven Argonionen werden durch das starke elektrische Feld beschleunigt und mit hoher Geschwindigkeit zum negativ geladenen Target gezogen.

Beim Aufprall wird die kinetische Energie der Argonionen auf die Atome an der Oberfläche des Targets übertragen. Ist die Energie ausreichend, löst sie Atome vom Targetmaterial oder "sputtert" sie ab und schleudert sie in die Vakuumkammer.

Vom Dampf zum Dünnfilm

Diese gesputterten Atome bewegen sich durch die Kammer und landen auf der Oberfläche des Substrats (wie einem Siliziumwafer, einer Glasplatte oder einem medizinischen Implantat). Während sie sich ansammeln, bilden sie Keime und wachsen zu einem dichten, gleichmäßigen und hochhaftenden Dünnfilm heran. Die Dicke dieses Films wird präzise durch die Abscheidungszeit und die an das Target angelegte Leistung gesteuert.

Die Eigenschaften des Targets verstehen

Das Target ist das wichtigste Verbrauchsmaterial beim Sputtern. Seine Eigenschaften bestimmen, was für den Endfilm möglich ist.

Die Quelle der Zusammensetzung Ihres Films

Die einfachste Regel des Sputterns ist, dass die Zusammensetzung des Targets die Zusammensetzung des Films bestimmt. Wenn Sie ein Aluminiumtarget sputtern, erhalten Sie einen Aluminiumfilm. Wenn Sie eine bestimmte Legierung wünschen, müssen Sie ein Target aus derselben Legierung verwenden.

Dieses Prinzip wird auch beim reaktiven Sputtern angewendet, bei dem ein metallisches Target (wie Titan) in Gegenwart eines reaktiven Gases (wie Stickstoff) gesputtert wird, um einen Verbundfilm (Titannitrid) auf dem Substrat zu bilden.

Materialreinheit und Form

Targets werden aus einer Vielzahl von Materialien hergestellt, von reinen Elementen wie Silizium, Titan und Chrom bis hin zu komplexen Legierungen und Keramikverbindungen.

Die Reinheit des Targets ist von größter Bedeutung. Jegliche Verunreinigungen oder Kontaminanten, die im Targetmaterial vorhanden sind, werden in den wachsenden Film übertragen und können dessen elektrische, optische oder mechanische Eigenschaften beeinträchtigen. Aus diesem Grund werden Targets oft mit Reinheiten von 99,99 % ("4N") oder höher spezifiziert.

Wichtige Kompromisse und Überlegungen

Obwohl leistungsfähig, haben der Sputterprozess und die verwendeten Targets praktische Einschränkungen, die berücksichtigt werden müssen.

Targeterosion und Gleichmäßigkeit

Der Ionenbeschuss ist nie perfekt gleichmäßig über die Targetoberfläche verteilt. Er neigt dazu, sich in einem "Rennbahn"-Muster zu konzentrieren, was zu einer ungleichmäßigen Erosion des Targets führt. Dies kann die Gleichmäßigkeit der Beschichtung im Laufe der Zeit beeinträchtigen, weshalb Magnetron-Sputtersysteme bewegliche Magnete verwenden, um diese Erosion auszugleichen.

Austauschhäufigkeit und Kosten

Targets sind Verbrauchsmaterialien. Obwohl ihre Austauschhäufigkeit im Vergleich zu anderen Abscheidungsquellen relativ gering ist, verschleißen sie schließlich und müssen ersetzt werden. Hochreine Targets aus Edel- oder exotischen Materialien können erhebliche Betriebskosten verursachen, insbesondere in der Massenproduktion.

Die Herausforderung des "Resputterns"

"Resputtern" tritt auf, wenn energiereiche Partikel im Plasma das Substrat selbst bombardieren und bereits abgeschiedene Atome herausschlagen. Dies kann die Nettoabscheiderate senken und die endgültigen Eigenschaften des Films verändern. Prozessparameter müssen sorgfältig abgestimmt werden, um diesen Effekt zu minimieren.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl und Verwaltung Ihres Targets wird durch Ihr Endziel bestimmt.

- Wenn Ihr Hauptaugenmerk auf hochreiner Forschung oder Halbleitern liegt: Ihre oberste Priorität ist die Beschaffung des reinsten verfügbaren Targets, um sicherzustellen, dass die Eigenschaften Ihres Films vorhersehbar und frei von Kontaminationen sind.

- Wenn Ihr Hauptaugenmerk auf großflächiger Industriebeschichtung liegt: Sie müssen die Targetkosten mit ihrer Lebensdauer (Erosionsrate) und der Abscheiderate abgleichen, um den Durchsatz und die Kosten pro Teil zu optimieren.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung komplexer Legierungen oder Verbindungen liegt: Sputtern ist ideal, aber Sie müssen sicherstellen, dass Ihr Target die präzise Stöchiometrie aufweist, die für den Endfilm erforderlich ist, da diese direkt übertragen wird.

Letztendlich ist das Verständnis, dass das Target der Ursprung Ihres Dünnfilms ist, der erste Schritt zur Beherrschung der präzisen Kontrolle, die das Sputtern bietet.

Zusammenfassungstabelle:

| Schlüsselaspekt | Beschreibung |

|---|---|

| Funktion | Fungiert als Kathode und Ausgangsmaterial; Atome werden von seiner Oberfläche gesputtert, um den Film zu bilden. |

| Materialarten | Metalle, Legierungen, Keramiken (z. B. Aluminium, Titan, Silizium, Titannitrid). |

| Kritische Eigenschaft | Hohe Reinheit (z. B. 99,99 % oder 4N) zur Vermeidung von Filmkontaminationen. |

| Rolle in der Filmzusammensetzung | Die chemische Zusammensetzung des Targets definiert direkt die Zusammensetzung des Endfilms. |

| Wichtige Überlegung | Gleichgewicht zwischen Kosten, Erosionsrate und Abscheidegleichmäßigkeit für Ihre Anwendung. |

Bereit für präzise, hochwertige Dünnfilme? Das richtige Sputtertarget ist entscheidend für den Erfolg Ihres Labors. Bei KINTEK sind wir spezialisiert auf die Bereitstellung von hochreinen Laborgeräten und Verbrauchsmaterialien, einschließlich Sputtertargets, die auf Ihre Forschungs- oder Produktionsanforderungen zugeschnitten sind. Ob Sie in der Halbleiterindustrie, der Industriebeschichtung oder der fortgeschrittenen Materialforschung tätig sind, unser Fachwissen stellt sicher, dass Sie die optimalen Materialien für überlegene Filmeigenschaften und Leistung erhalten. Kontaktieren Sie uns noch heute, um Ihre spezifischen Anforderungen zu besprechen und lassen Sie KINTEK Ihr Partner für Präzisionsbeschichtungslösungen sein!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Zylindrischer Resonator MPCVD-Maschinensystemreaktor für Mikrowellen-Plasma-Chemische Gasphasenabscheidung und Labordiamantwachstum

- Anpassbare PEM-Elektrolysezellen für vielfältige Forschungsanwendungen

- Umlaufwasser-Vakuumpumpe für Labor und Industrie

Andere fragen auch

- Was sind die Komponenten einer PECVD-Anlage? Ein Leitfaden für Niedertemperatur-Dünnschichtabscheidungssysteme

- Was ist Plasma-unterstützte chemische Gasphasenabscheidung? Ermöglicht die Abscheidung von dünnen Schichten bei niedrigen Temperaturen

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Wofür wird PECVD verwendet? Ein Leitfaden zur Niedertemperatur-Dünnschichtabscheidung

- Was ist Plasma-Enhanced Chemical Vapor Deposition (PECVD)-Ausrüstung? Ein Leitfaden zur Niedertemperatur-Dünnschichtabscheidung