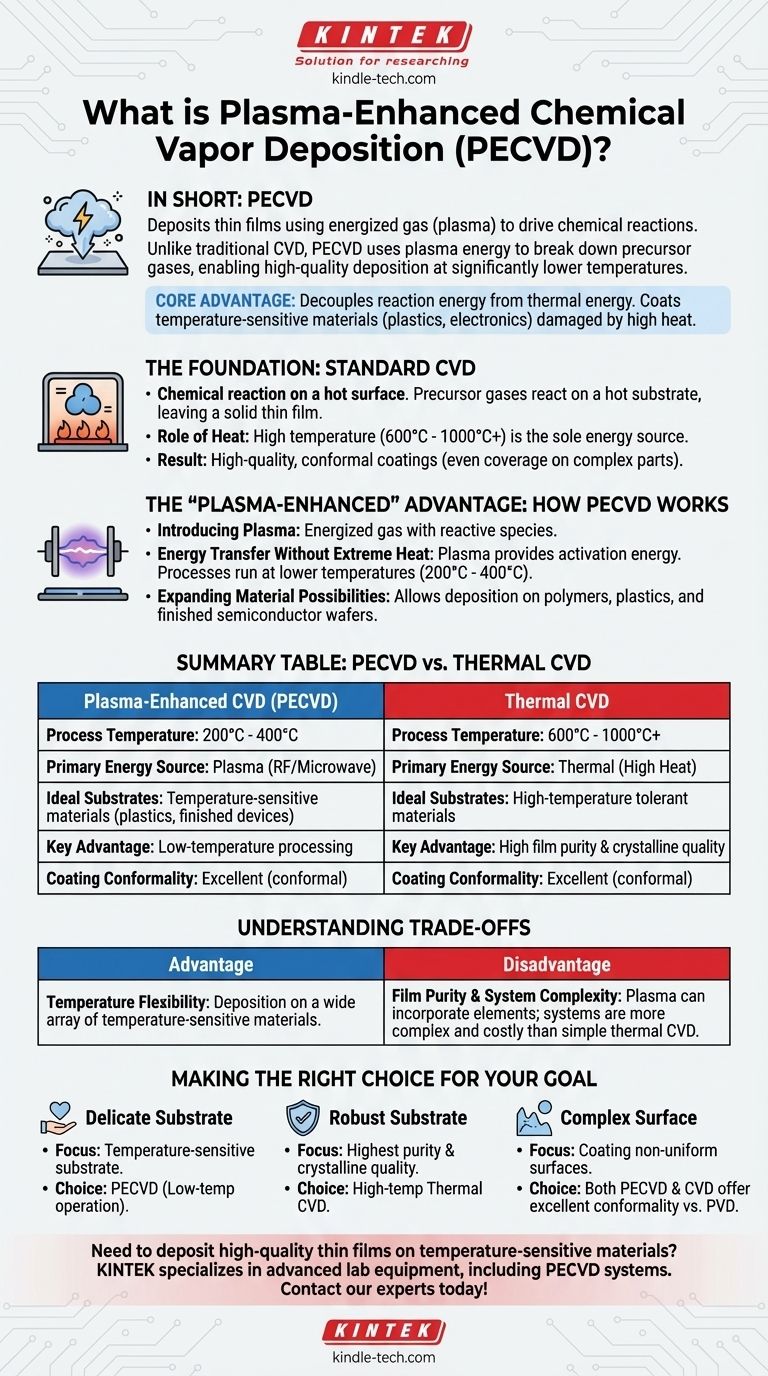

Kurz gesagt, die Plasma-unterstützte chemische Gasphasenabscheidung (PECVD) ist ein Verfahren zur Abscheidung dünner Schichten auf einer Oberfläche, das ein angeregtes Gas, ein Plasma, nutzt, um die notwendigen chemischen Reaktionen anzutreiben. Im Gegensatz zur herkömmlichen chemischen Gasphasenabscheidung (CVD), die auf hohe Hitze angewiesen ist, nutzt PECVD die Energie des Plasmas, um die Ausgangsgase (Precursorgase) aufzuspalten. Dieser grundlegende Unterschied ermöglicht die Abscheidung hochwertiger Schichten bei deutlich niedrigeren Temperaturen.

Der zentrale Vorteil von PECVD ist die Fähigkeit, die Reaktionsenergie von der thermischen Energie zu entkoppeln. Dies ermöglicht die Beschichtung von temperaturempfindlichen Materialien, wie Kunststoffen oder fertigen elektronischen Bauteilen, die durch die hohe Hitze konventioneller CVD-Verfahren beschädigt oder zerstört würden.

Die Grundlage: Das Verständnis der Standard-CVD

Um die Bedeutung von PECVD zu erfassen, müssen wir zunächst die Prinzipien der konventionellen CVD verstehen.

Das Kernprinzip: Eine chemische Reaktion auf einer Oberfläche

Im Grunde beinhaltet jeder CVD-Prozess die Einführung eines oder mehrerer flüchtiger Ausgangsgase in eine Reaktionskammer, die ein Substrat (das zu beschichtende Teil) enthält.

Diese Gase zersetzen sich und reagieren auf der heißen Oberfläche des Substrats, wobei eine feste dünne Schicht zurückbleibt. Die überschüssigen gasförmigen Nebenprodukte werden dann aus der Kammer abgepumpt.

Die Rolle der Hitze

Bei herkömmlichen CVD-Methoden, wie der Niederdruck-CVD (LPCVD), ist hohe Temperatur die einzige Energiequelle, die verwendet wird, um die chemischen Bindungen der Ausgangsgase aufzubrechen und die Abscheidungsreaktion einzuleiten.

Dies erfordert oft Temperaturen zwischen 600 °C und über 1000 °C, was die Arten von Materialien, die als Substrate verwendet werden können, stark einschränkt.

Das Ergebnis: Hochwertige, konforme Beschichtungen

Ein wesentlicher Vorteil der CVD-Techniken ist ihre Fähigkeit, konforme Beschichtungen zu erzeugen. Da das Ausgangsmaterial gasförmig ist, kann es alle Oberflächen eines komplexen oder ungleichmäßigen Teils erreichen und beschichten.

Dies überwindet die „Sichtlinien“-Beschränkungen, die bei anderen Methoden wie der physikalischen Gasphasenabscheidung (PVD) üblich sind, und gewährleistet eine gleichmäßige Abdeckung aller Merkmale des Substrats.

Der „Plasma-unterstützte“ Vorteil: Wie PECVD funktioniert

PECVD verändert die Energiezufuhr des CVD-Prozesses grundlegend und eröffnet ein riesiges neues Anwendungsspektrum.

Einführung von Plasma: Ein angeregtes Gas

Plasma wird oft als der vierte Aggregatzustand bezeichnet. Durch Anlegen eines starken elektrischen oder magnetischen Feldes an ein Gas bei niedrigem Druck werden dessen Atome in eine Mischung aus Ionen, Elektronen und hochreaktiven neutralen Radikalen zerlegt.

Dieses angeregte Gas, das Plasma, enthält eine enorme Menge an chemischer Energie, ohne thermisch intensiv heiß zu sein.

Energieübertragung ohne extreme Hitze

Bei PECVD liefert dieses Plasma die Aktivierungsenergie, die erforderlich ist, um die Ausgangsgase zu zersetzen. Die im Plasma erzeugten reaktiven Radikale bilden leicht den gewünschten Film auf der Oberfläche des Substrats.

Da die Energie vom Plasma selbst stammt, muss das Substrat nicht auf extreme Temperaturen erhitzt werden. PECVD-Prozesse können bei viel niedrigeren Temperaturen, typischerweise zwischen 200 °C und 400 °C, durchgeführt werden.

Erweiterung der Material- und Substratmöglichkeiten

Dieser Niedertemperaturbetrieb ist der Hauptvorteil von PECVD. Er ermöglicht die Abscheidung hochwertiger dünner Schichten auf Materialien, die hoher Hitze nicht standhalten können.

Dazu gehören Polymere, Kunststoffe und, ganz entscheidend, fertige Halbleiterwafer, die bereits empfindliche elektronische Schaltungen enthalten.

Die Abwägungen verstehen: PECVD vs. thermische CVD

Die Wahl eines Abscheidungsverfahrens erfordert ein objektives Verständnis seiner Stärken und Schwächen.

Vorteil: Temperaturbeständigkeit

Der Hauptgrund für die Wahl von PECVD ist seine Fähigkeit, bei niedrigen Temperaturen zu arbeiten. Dies ermöglicht die Abscheidung auf einer Vielzahl von temperaturempfindlichen Materialien, die mit thermischer CVD inkompatibel sind.

Nachteil: Filmreinheit

Hochtemperatur-thermische CVD-Prozesse erzeugen oft Schichten mit höherer Reinheit und besserer Kristallstruktur. Die energiereiche Umgebung des Plasmas kann manchmal andere Elemente, wie Wasserstoff aus den Ausgangsgasen, in den wachsenden Film einbauen.

Obwohl PECVD-Filme für viele Anwendungen von ausgezeichneter Qualität sind, werden die reinsten Filme oft mit Hochtemperaturverfahren auf Substraten abgeschieden, die die Hitze vertragen.

Nachteil: Systemkomplexität

Ein PECVD-System ist von Natur aus komplexer als ein einfacher thermischer CVD-Ofen. Es erfordert HF- oder Mikrowellen-Netzteile, Impedanzanpassungsnetzwerke und eine ausgefeiltere Kammerkonstruktion, um das Plasma zu erzeugen und aufrechtzuerhalten. Dies kann zu höheren Ausrüstungs- und Wartungskosten führen.

Die richtige Wahl für Ihr Ziel treffen

Ihre Wahl zwischen PECVD und einer konventionellen CVD-Methode hängt vollständig von Ihrem Substratmaterial und den gewünschten Eigenschaften der Endschicht ab.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung einer Schicht auf einem temperaturempfindlichen Substrat liegt (z. B. einem Polymer oder einem fertigen elektronischen Bauteil): PECVD ist aufgrund seines Niedertemperaturbetriebs die klare und oft einzig gangbare Wahl.

- Wenn Ihr Hauptaugenmerk auf der Erzielung der höchstmöglichen Filmsreinheit und Kristallqualität für ein robustes, hitzetolerantes Substrat liegt: Ein Hochtemperatur-Thermoverfahren wie LPCVD kann die überlegene Option sein.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung komplexer, ungleichmäßiger Oberflächen liegt, bei denen die Sichtlinie ein Problem darstellt: Sowohl PECVD als auch andere CVD-Methoden bieten im Vergleich zu PVD-Techniken eine ausgezeichnete Lösung.

Letztendlich erfordert die Auswahl der richtigen Abscheidungsmethode die Abstimmung der Prozessfähigkeiten mit Ihren spezifischen Materialbeschränkungen und Leistungszielen.

Zusammenfassungstabelle:

| Merkmal | Plasma-unterstützte CVD (PECVD) | Thermische CVD |

|---|---|---|

| Prozesstemperatur | 200°C - 400°C | 600°C - 1000°C+ |

| Primäre Energiequelle | Plasma (HF/Mikrowelle) | Thermisch (Hohe Hitze) |

| Ideale Substrate | Temperaturempfindliche Materialien (Kunststoffe, fertige Bauteile) | Hitzetolerante Materialien |

| Hauptvorteil | Niedertemperaturverarbeitung | Hohe Filmreinheit & Kristallqualität |

| Beschichtungskonformität | Ausgezeichnet (konform) | Ausgezeichnet (konform) |

Müssen Sie hochwertige dünne Schichten auf temperaturempfindlichen Materialien abscheiden? KINTEK ist spezialisiert auf fortschrittliche Laborausrüstung, einschließlich PECVD-Systemen, um Ihre Forschungs- und Produktionsanforderungen zu erfüllen. Unsere Expertise stellt sicher, dass Sie die richtige Lösung für die Beschichtung von Polymeren, Elektronik und anderen empfindlichen Substraten erhalten. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihren Prozess der Dünnschichtabscheidung verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Mikrowellen-Plasma-Chemische-Gasphasenabscheidungs-MPCVD-Maschinensystem-Reaktor für Labor und Diamantwachstum

Andere fragen auch

- Warum benötigt ein PECVD-Vakuumsystem sowohl eine Drehschieber- als auch eine Turbopumpe? Gewährleistung von Hochreinen Beschichtungen

- Was ist der Unterschied zwischen PECVD und APCVD? Wählen Sie die richtige CVD-Methode für Ihre Anwendung

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung

- Kann plasmaverstärkte CVD Metalle abscheiden? Warum PECVD selten zur Metallabscheidung verwendet wird

- Warum ist ein Anpassnetzwerk in RF-PECVD für Siloxanfilme unverzichtbar? Gewährleistung eines stabilen Plasmas und einer gleichmäßigen Abscheidung