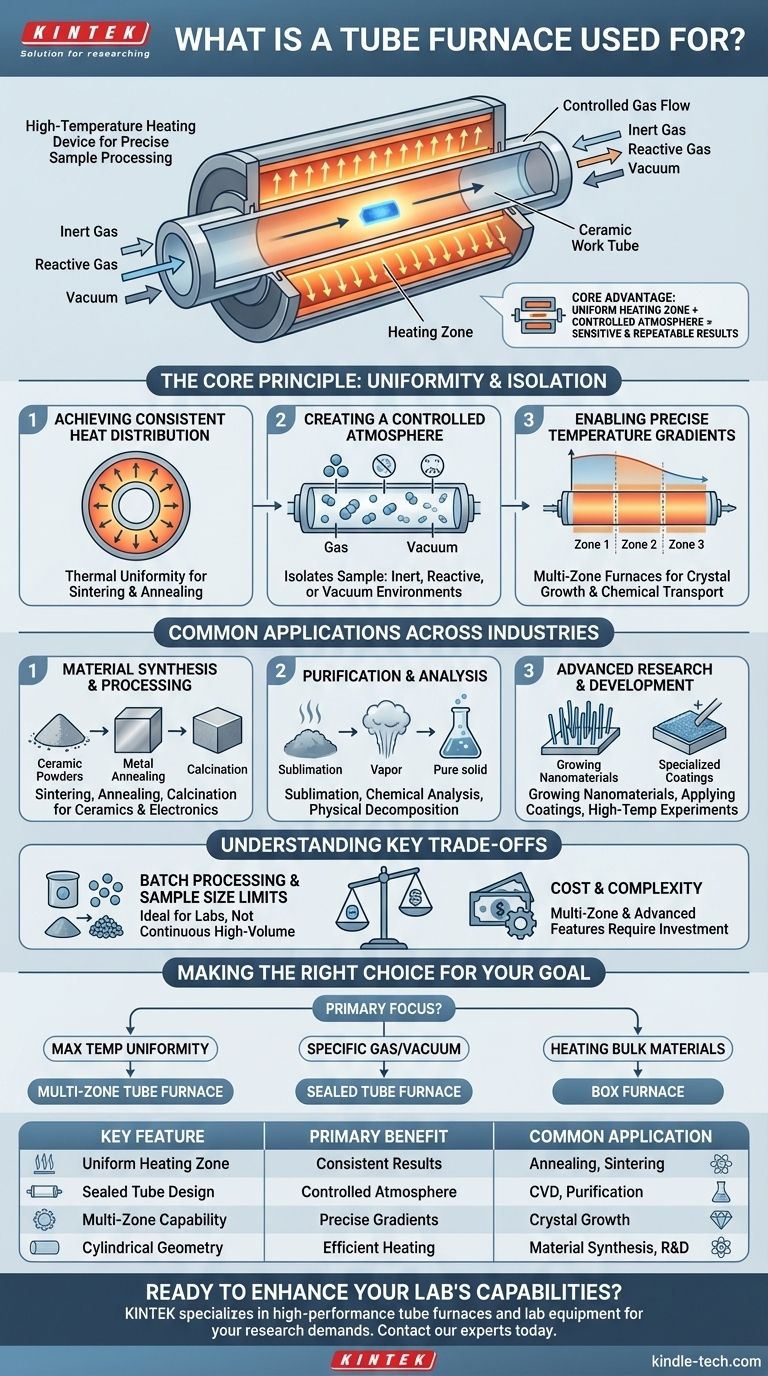

Im Kern ist ein Rohrofen ein Hochtemperaturofen, der zur Verarbeitung kleiner Proben mit außergewöhnlicher Präzision eingesetzt wird. Er wird häufig in der wissenschaftlichen Forschung und in industriellen Umgebungen für eine Vielzahl thermischer Prozesse eingesetzt, darunter Glühen, Sintern, Reinigung, chemische Analyse und die Synthese neuer Materialien in einer hochkontrollierten Umgebung.

Der wesentliche Vorteil eines Rohrofens liegt nicht nur in seiner Fähigkeit, hohe Temperaturen zu erreichen, sondern auch in seiner Kapazität, eine hochgradig gleichmäßige Heizzone innerhalb einer versiegelten, kontrollierten Atmosphäre zu schaffen, was für sensible und reproduzierbare Ergebnisse entscheidend ist.

Das Grundprinzip: Gleichmäßigkeit und Isolierung

Die einzigartige zylindrische Bauweise eines Rohrofens verleiht ihm seine Hauptvorteile. Im Gegensatz zu einem Kammerofen, der eine größere Kammer heizt, konzentriert ein Rohrofen seine Energie auf eine Probe, die sich in einem engen Rohr befindet.

Erreichen einer konsistenten Wärmeverteilung

Die Heizelemente umschließen ein zylindrisches Rohr, das typischerweise aus Keramik, Quarz oder einer Metalllegierung besteht. Diese Geometrie ermöglicht eine unglaublich gleichmäßige Wärmeverteilung um den Umfang der Probe.

Diese thermische Gleichmäßigkeit ist entscheidend für Prozesse wie Sintern oder Glühen, bei denen selbst geringfügige Temperaturunterschiede über die Probe hinweg zu Defekten oder inkonsistenten Materialeigenschaften führen können.

Schaffen einer kontrollierten Atmosphäre

Das Rohr kann an beiden Enden versiegelt werden, wodurch die Probe von der Außenluft isoliert wird. Dies ermöglicht es dem Bediener, eine spezifische Prozessatmosphäre zu erzeugen.

Sie können Inertgase wie Argon einleiten, um Oxidation zu verhindern, reaktive Gase für die chemische Gasphasenabscheidung (CVD) oder ein Vakuum für Prozesse wie das Entgasen erzeugen. Dieses Maß an Atmosphärenkontrolle ist in einem Standardofen nicht möglich.

Ermöglichung präziser Temperaturgradienten

Fortschrittliche Mehrzonen-Rohröfen verfügen über separate Heizelementabschnitte entlang der Rohrlänge.

Dies ermöglicht die Erzeugung eines stabilen, klar definierten Temperaturgradienten. Dies ist unerlässlich für spezialisierte Prozesse wie das Kristallwachstum oder bestimmte Arten von chemischen Transportreaktionen, bei denen die Temperatur über eine Distanz vorhersagbar ändern muss.

Häufige Anwendungen in verschiedenen Branchen

Die Kombination aus gleichmäßiger Erwärmung und Atmosphärenkontrolle macht den Rohrofen in zahlreichen Bereichen unverzichtbar, von der Metallurgie und Elektronik bis hin zur Materialwissenschaft und Chemie.

Materialsynthese und -verarbeitung

Dies ist die häufigste Anwendungskategorie. Zu den Anwendungen gehören das Sintern von Keramikpulvern zu einer festen Form, das Glühen von Metallen zur Erhöhung ihrer Duktilität und das Kalzinieren zur thermischen Zersetzung von Materialien.

Branchen wie Keramik, Elektronik und Feuerfestmaterialien sind auf diese Öfen zur Entwicklung und Behandlung spezialisierter Materialien angewiesen.

Reinigung und Analyse

Rohröfen eignen sich ideal zur Reinigung von Materialien durch Prozesse wie Sublimation, bei dem ein Feststoff verdampft und dann in reinerer Form wieder kondensiert wird.

Sie werden auch für chemische Analysen und physikalische Zersetzungsstudien verwendet, bei denen die Reaktion einer Probe auf Hitze in einer bestimmten Umgebung wichtige Daten liefert.

Fortschrittliche Forschung und Entwicklung

In Universitäten und F&E-Laboren sind Rohröfen Arbeitstiere für die Herstellung neuartiger Materialien. Sie werden zum Züchten von Nanodrähten, zum Auftragen spezialisierter Beschichtungen auf Substrate und zur Durchführung von Hochtemperatur-Experimenten unter präzise kontrollierten Bedingungen eingesetzt.

Verständnis der wichtigsten Kompromisse

Obwohl leistungsstark, ist ein Rohrofen ein spezialisiertes Werkzeug mit inhärenten Einschränkungen, die ihn für einige Aufgaben, aber nicht für andere geeignet machen.

Chargenverarbeitung vs. kontinuierlicher Durchfluss

Ein Rohrofen ist im Grunde ein Instrument zur Chargenverarbeitung. Proben müssen geladen, der Prozess muss durchgeführt und dann müssen die Proben abgekühlt und entladen werden. Er ist nicht für die kontinuierliche Massenfertigung ausgelegt.

Begrenzungen der Probengröße

Die Verarbeitungskapazität ist streng durch den Durchmesser und die Länge des Arbeitsrohrs begrenzt. Dies macht sie ideal für Labore und Kleinserienfertigung, aber unpraktisch für die Verarbeitung sehr großer Teile oder von Schüttgütern.

Kosten und Komplexität

Obwohl einfache Einzonenöfen üblich sind, stellen Mehrzonenöfen, die präzise Temperaturgradienten und fortschrittliche Atmosphärenkontrollen bieten, eine erhebliche Investition sowohl in Kosten als auch in betriebliche Komplexität dar.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen thermischen Prozessausrüstung hängt vollständig von Ihrem spezifischen Ziel ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Temperaturgleichmäßigkeit für eine kleine, empfindliche Probe liegt: Ein Mehrzonen-Rohrofen ist die überlegene Wahl für exakte Kontrolle.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung von Materialien in einem bestimmten Gas oder Vakuum liegt: Die versiegelte Umgebung eines Rohrofens macht ihn zur einzig gangbaren Option.

- Wenn Ihr Hauptaugenmerk einfach auf dem Erhitzen von Schüttgütern oder großen Teilen an der Luft liegt: Ein weniger komplexer Kammerofen mit größerer Kapazität ist wahrscheinlich das praktischere und kostengünstigere Werkzeug.

Letztendlich ist der Rohrofen das definitive Instrument, wenn Ihr Prozess eine präzise, wiederholbare Kontrolle über Temperatur und Atmosphäre in einer geschlossenen Umgebung erfordert.

Zusammenfassungstabelle:

| Hauptmerkmal | Hauptvorteil | Häufige Anwendung |

|---|---|---|

| Gleichmäßige Heizzone | Konsistente, reproduzierbare Ergebnisse | Glühen, Sintern |

| Versiegeltes Rohrsystem | Kontrollierte Atmosphäre (Inert/Reaktiv/Vakuum) | CVD, Reinigung, Oxidationsschutz |

| Mehrzonenfähigkeit | Präzise Temperaturgradienten | Kristallwachstum, Chemische Transportreaktionen |

| Zylindrische Geometrie | Effiziente Erwärmung kleiner Proben | Materialsynthese, F&E |

Bereit, die Fähigkeiten Ihres Labors mit präzisen thermischen Prozessen zu erweitern?

KINTEK ist spezialisiert auf Hochleistungs-Rohröfen und Laborgeräte und bietet die exakte Kontrolle und Zuverlässigkeit, die Ihre Forschung oder Produktion erfordert. Ob Sie eine gleichmäßige Erwärmung zum Sintern, eine kontrollierte Atmosphäre für die Synthese oder Mehrzonen-Gradienten für die fortgeschrittene F&E benötigen, unsere Lösungen sind auf Ihren Erfolg ausgelegt.

Kontaktieren Sie noch heute unsere Experten, um Ihre spezifische Anwendung zu besprechen und den perfekten Rohrofen für Ihre Laboranforderungen zu finden.

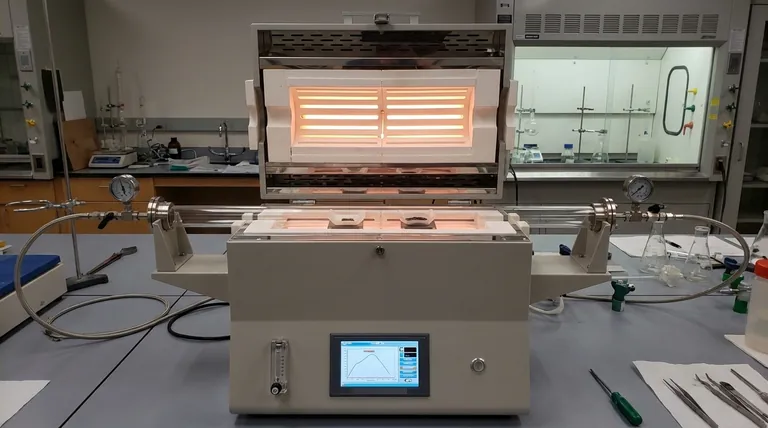

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Hochdruck-Rohröfen für Laboratorien

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

Andere fragen auch

- Wie trägt ein Quarzrohr-Vakuumofen zum Kristallisationsprozess von Ag-dotierten Li-Argyrodit-Elektrolyten bei?

- Welche Vorsichtsmaßnahmen sollten bei der Verwendung eines Rohrofens getroffen werden? Gewährleistung einer sicheren und effektiven Hochtemperaturverarbeitung

- Warum wird ein Quarzrohr-Ofen bei der thermischen Oxidation von MnCr2O4-Beschichtungen eingesetzt? Präzise selektive Oxidation freischalten

- Welche Faktoren beeinflussen das allgemeine Design eines Rohrofens? Passen Sie Ihren Prozess an das perfekte System an

- Was ist der technische Wert der Verwendung einer Quarzrohr-Reaktionskammer für statische Korrosionstests? Präzision erreichen.