Im Wesentlichen ist Aluminium-Sputtern ein hochkontrollierter physikalischer Prozess, der verwendet wird, um eine ultradünne, gleichmäßige Aluminiumschicht auf eine Oberfläche abzuscheiden. Dabei wird ein festes Aluminiumtarget in einer Vakuumkammer mit energiereichen Gasionen bombardiert, wodurch Aluminiumatome physisch vom Target abgelöst werden. Diese ausgestoßenen Atome wandern dann und kondensieren auf einem nahegelegenen Substrat, wie einem Siliziumwafer oder Glas, und bilden einen hochwertigen metallischen Film.

Sputtern ist keine chemische Reaktion oder ein Schmelzprozess. Stellen Sie es sich stattdessen als eine Form des "atomaren Sandstrahlens" vor, bei dem einzelne Atome präzise abgelöst und neu abgelagert werden, um einen Film Atom für Atom aufzubauen, was eine außergewöhnliche Reinheit und Haftung gewährleistet.

Wie Sputtern funktioniert: Eine Schritt-für-Schritt-Analyse

Um zu verstehen, warum Sputtern so weit verbreitet ist, ist es hilfreich, sich den physikalischen Mechanismus vorzustellen. Der gesamte Prozess findet in einer versiegelten Hochvakuumkammer statt, um die Reinheit des Endfilms zu gewährleisten.

Die Vakuumkammerumgebung

Zuerst wird die Kammer evakuiert, um Luft und andere Verunreinigungen zu entfernen. Anschließend wird ein reines, inertes Gas, fast immer Argon, bei sehr niedrigem Druck eingeleitet.

Erzeugung des Plasmas

In der Kammer wird ein starkes elektrisches Feld angelegt, wobei das Aluminiumtarget als negative Elektrode (Kathode) und das Substrat oft nahe der positiven Elektrode (Anode) fungiert. Dieses Feld energetisiert das Argongas, entzieht den Atomen Elektronen und erzeugt ein Plasma – ein leuchtendes, ionisiertes Gas.

Bombardierung und Ausstoß

Die positiv geladenen Argonionen werden durch das elektrische Feld beschleunigt und prallen auf das negativ geladene Aluminiumtarget. Dieser hochenergetische Aufprall hat genügend Kraft, um einzelne Aluminiumatome physisch von der Oberfläche des Targets zu lösen oder zu "sputtern".

Abscheidung auf dem Substrat

Diese ausgestoßenen Aluminiumatome bewegen sich in einer geraden Linie durch die Vakuumkammer, bis sie auf das Substrat treffen. Beim Aufprall kondensieren sie und haften an der Oberfläche, wodurch sich allmählich ein dünner, gleichmäßiger Film mit ausgezeichneter Haftung aufbaut.

Hauptvorteile des Sputterprozesses

Sputtern ist eine dominierende Technik in vielen High-Tech-Industrien aufgrund seiner einzigartigen Kombination aus Präzision, Kontrolle und Materialqualität.

Überragende Haftung und Abdeckung

Da die gesputterten Atome mit erheblicher kinetischer Energie auf dem Substrat ankommen, dringen sie leicht in die Oberfläche ein. Dies führt zu einem Film mit sehr starker Haftung, der schwer abzulösen oder abzublättern ist.

Hohe Reinheit und Gleichmäßigkeit

Die Hochvakuumumgebung verhindert unerwünschte Reaktionen mit Luft und gewährleistet, dass der abgeschiedene Aluminiumfilm außergewöhnlich rein ist. Der Prozess ermöglicht auch eine ausgezeichnete Kontrolle über die Filmdicke und Gleichmäßigkeit auf großen Oberflächen wie Siliziumwafern.

Vielseitigkeit bei Materialien

Sputtern ist ein physikalischer, kein thermischer Prozess. Dies macht es ideal für die Abscheidung von Materialien mit sehr hohen Schmelzpunkten, wie vielen Metallen und Legierungen, die mit traditionellen Verdampfungsmethoden schwer oder unmöglich abzuscheiden sind.

Eignung für die Massenproduktion

Der Prozess ist hoch reproduzierbar und kontrollierbar, was ihn perfekt für Massenproduktionsumgebungen macht, wie z. B. bei der Herstellung von Halbleitern, Festplatten und optischen Geräten.

Die Kompromisse verstehen

Obwohl leistungsstark, ist Sputtern keine Universallösung. Das Verständnis seiner inhärenten Einschränkungen ist der Schlüssel zu seiner effektiven Nutzung.

Anforderung an Hochvakuum

Sputtersysteme erfordern anspruchsvolle und teure Hochvakuumausrüstung. Dies macht die anfänglichen Einrichtungskosten höher als bei einigen anderen Abscheidungsmethoden und erhöht die betriebliche Komplexität.

Relativ langsame Abscheidungsraten

Im Vergleich zu einigen chemischen Gasphasenabscheidungsverfahren (CVD) kann Sputtern ein langsamerer Prozess sein. Der Aufbau dickerer Filme (mehrere Mikrometer) kann zeitaufwendig sein.

Sichtlinienabscheidung

Gesputterte Atome bewegen sich in etwa geraden Linien vom Target zum Substrat. Dies kann es schwierig machen, hochkomplexe, dreidimensionale Formen mit tiefen Gräben oder Unterschnitten gleichmäßig zu beschichten.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl des Aluminium-Sputterns hängt vollständig von Ihrem Endziel ab. Der Prozess zeichnet sich dort aus, wo Filmqualität, Reinheit und Haftung wichtiger sind als die reine Abscheidungsgeschwindigkeit oder die Kosten.

- Wenn Ihr Hauptaugenmerk auf der Halbleiterfertigung liegt: Sputtern ist der Industriestandard für die Herstellung der feinen Aluminium-Interconnects und Kontaktschichten auf integrierten Schaltkreisen aufgrund seiner Reinheit und Gleichmäßigkeit.

- Wenn Ihr Hauptaugenmerk auf der Herstellung optischer Beschichtungen liegt: Der Prozess ist ideal für die Abscheidung der hochreflektierenden Aluminiumschichten, die in Spiegeln, CDs und anderen optischen Komponenten zu finden sind.

- Wenn Ihr Hauptaugenmerk auf Forschung und Entwicklung liegt: Sputtern bietet die präzise Kontrolle, die erforderlich ist, um neuartige Dünnschichten zu erzeugen und die Eigenschaften neuer Legierungen zu testen, die mit anderen Mitteln schwer herzustellen sind.

Letztendlich ist Aluminium-Sputtern eine grundlegende Technologie, die die Herstellung von Hochleistungsmaterialien ermöglicht, die für die moderne elektronische und optische Welt von entscheidender Bedeutung sind.

Zusammenfassungstabelle:

| Merkmal | Vorteil |

|---|---|

| Physikalische Gasphasenabscheidung | Gewährleistet hochreine Filme ohne chemische Reaktionen. |

| Hochvakuumumgebung | Verhindert Kontamination für überragende Filmqualität. |

| Ausgezeichnete Haftung | Erzeugt dauerhafte, langlebige Beschichtungen. |

| Gleichmäßige Dicke | Bietet konsistente Ergebnisse auf großen Oberflächen wie Wafern. |

| Materialvielfalt | Ideal für Metalle mit hohen Schmelzpunkten. |

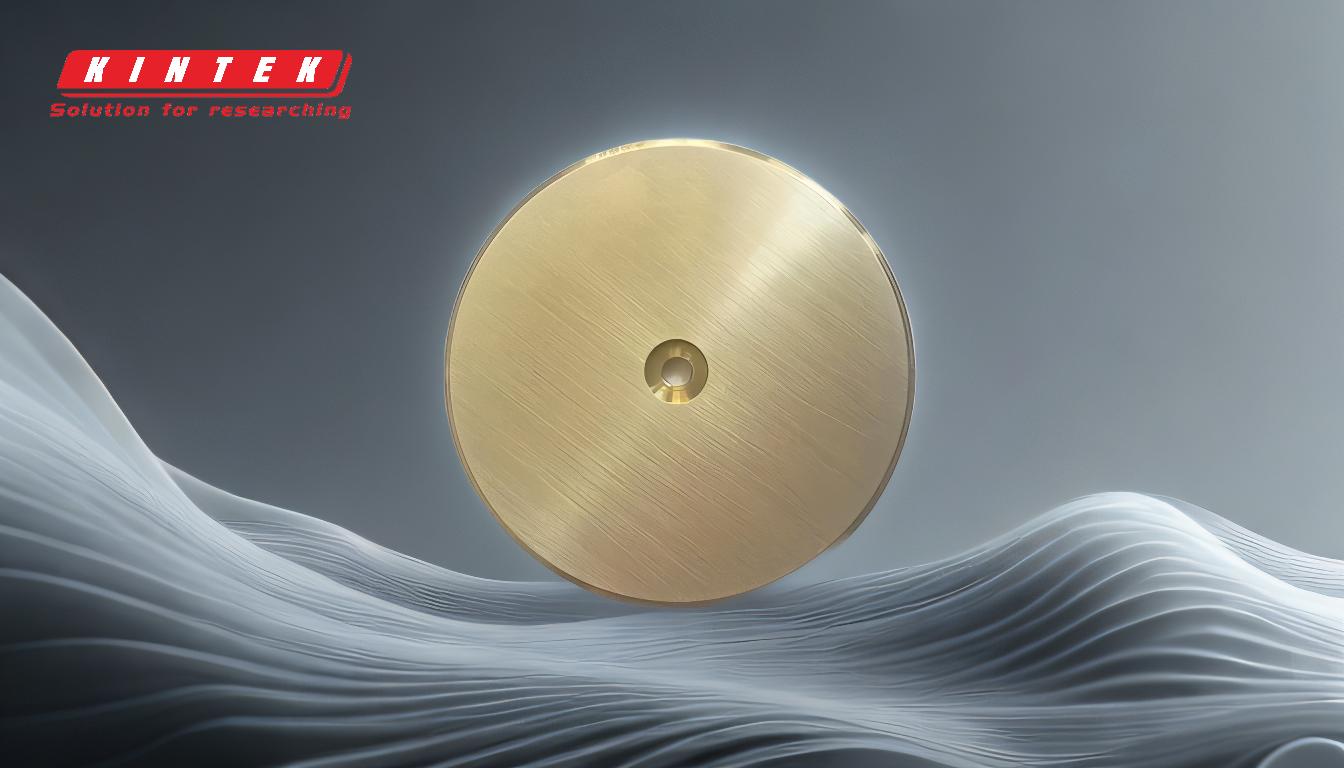

Bereit, eine überragende Dünnschichtabscheidung in Ihrem Labor zu erreichen?

KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte und Verbrauchsmaterialien für präzise Prozesse wie das Aluminium-Sputtern. Ob Sie Halbleiter der nächsten Generation, optische Beschichtungen oder fortschrittliche Materialforschung entwickeln, unsere Lösungen liefern die Reinheit, Gleichmäßigkeit und Kontrolle, die Sie benötigen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die spezifischen Anforderungen Ihres Labors mit zuverlässiger, hochwertiger Ausrüstung unterstützen können.