Ein klassisches Beispiel für die chemische Gasphasenabscheidung (CVD) ist der Prozess, der zur Herstellung der hochreinen Polysilizium- und Siliziumdioxidschichten verwendet wird, die die Grundlage von Mikrochips und Solarzellen bilden. Bei diesem Prozess wird ein Vorläufergas wie Silan (SiH₄) in eine Hochtemperatur-Vakuumkammer eingeleitet, wo es chemisch reagiert und sich zersetzt. Dadurch wird eine feste, hochreine und vollkommen gleichmäßige dünne Siliziumschicht auf einem Substrat, wie einem Siliziumwafer, abgeschieden.

Die chemische Gasphasenabscheidung ist kein einzelner Prozess, sondern eine vielseitige Familie von Techniken zum Aufbau von Dünnschichten oder Nanostrukturen „von Grund auf“ (Bottom-up). Durch sorgfältige Steuerung gasförmiger chemischer Reaktionen ermöglicht uns CVD, Materialien mit außergewöhnlicher Reinheit und struktureller Präzision zu konstruieren, was sie zu einem Eckpfeiler der modernen Elektronik und Materialwissenschaft macht.

Wie ein CVD-Prozess im Grunde funktioniert

Im Kern beinhaltet jeder CVD-Prozess die Umwandlung einer gasförmigen Chemikalie (eines „Vorläufers“) in ein festes Material auf einer Oberfläche (einem „Substrat“). Diese Methode ermöglicht eine Kontrolle des Schichtwachstums auf atomarer Ebene.

Die wichtigsten Bestandteile und Schritte

- Einleitung des Vorläufers: Ein flüchtiges Vorläufergas, das die abzuscheidenden Atome enthält, wird in eine Reaktionskammer geleitet. Für Siliziumdioxid (SiO₂) könnte dies ein Gas wie TEOS (Tetraethylorthosilikat) sein.

- Energiezufuhr: Der Kammer wird Energie zugeführt, um eine chemische Reaktion auszulösen. Dies ist der Hauptunterschied zwischen den CVD-Typen. Es kann hohe Hitze (thermische CVD) oder ein angeregtes Plasmafeld (plasmaverstärkte CVD) sein.

- Chemische Reaktion: Die Energie spaltet die Vorläufermoleküle auf. Die gewünschten Atome werden freigesetzt und adsorbieren auf der Oberfläche des Substrats.

- Abscheidung der Schicht & Entfernung von Nebenprodukten: Auf dem Substrat bildet sich eine stabile, feste Dünnschicht. Unerwünschte chemische Nebenprodukte der Reaktion werden durch ein Vakuum- oder Gasflusssystem aus der Kammer entfernt.

Die vielen Formen der chemischen Gasphasenabscheidung

Der Begriff „CVD“ bezeichnet eine Kategorie von Prozessen, die jeweils für unterschiedliche Materialien, Temperaturen und Anwendungen optimiert sind. Die Hauptunterscheidung liegt darin, wie die Reaktion angetrieben wird.

Thermische CVD

Dies ist die traditionellste Form, die sich ausschließlich auf hohe Temperaturen (oft mehrere hundert bis über tausend Grad Celsius) verlässt, um das Vorläufergas zu zersetzen.

- Niederdruck-CVD (LPCVD): Dieser in einem Vakuum durchgeführte Prozess erzeugt Schichten von herausragender Reinheit und Gleichmäßigkeit. Er wird häufig zur Abscheidung von Polysilizium und Siliziumdioxid in der Halbleiterindustrie eingesetzt.

- Atmosphärischer Druck-CVD (APCVD): Dieser Prozess ist schneller und einfacher, da er kein Vakuum erfordert, aber die Schichtqualität ist im Allgemeinen geringer.

Plasma-Enhanced CVD (PECVD)

Anstatt sich nur auf hohe Hitze zu verlassen, verwendet PECVD ein ionisiertes Gas, ein Plasma, um die Vorläufergase anzuregen. Dies ermöglicht die Abscheidung bei viel niedrigeren Temperaturen, wodurch es für Substrate geeignet ist, die der Hitze der thermischen CVD nicht standhalten können.

Andere spezialisierte Methoden

- Metallorganische CVD (MOCVD): Verwendet spezielle metallorganische Vorläufer zur Herstellung komplexer Halbleitermaterialien wie Galliumnitrid (GaN) für LEDs und fortschrittliche Elektronik.

- Aerosol-assistierte CVD (AACVD): Löst den Vorläufer in einem Lösungsmittel, erzeugt ein Aerosol und injiziert es in die Kammer. Diese Technik erweitert die Bandbreite der verwendbaren Vorläufermaterialien.

Verständnis der Vorteile und Kompromisse

CVD ist eine unverzichtbare Fertigungstechnik, aber ihre Auswahl erfordert das Verständnis ihrer Vorteile und inhärenten Einschränkungen.

Die wichtigsten Vorteile

- Hohe Reinheit: Da die Vorläufer hochreine Gase sind und der Prozess in einer kontrollierten Kammer stattfindet, sind die resultierenden Schichten außergewöhnlich rein.

- Gleichmäßige Beschichtung: CVD ist ein Prozess ohne direkte Sichtverbindung (non-line-of-sight). Das Gas strömt um Objekte herum und ermöglicht eine vollkommen gleichmäßige Beschichtung komplexer, dreidimensionaler Formen.

- Vielseitigkeit: Es kann eine breite Palette von Materialien abgeschieden werden, darunter Halbleiter (Silizium), Dielektrika (Siliziumdioxid), Metalle (Wolfram) und Keramiken (Titannitrid).

- Hervorragende Haftung: Der chemische Bindungsprozess führt zu Schichten, die extrem gut am Substrat haften.

Häufige Überlegungen und Fallstricke

- Gefährliche Vorläufer: Die in CVD-Prozessen verwendeten Gase können hochgiftig, entflammbar oder korrosiv sein, was erhebliche Sicherheitsinfrastruktur erfordert.

- Hohe Temperaturen: Traditionelle thermische CVD-Methoden können temperaturempfindliche Substrate wie Kunststoffe oder bestimmte elektronische Komponenten beschädigen. Dies ist der Hauptgrund für die Verwendung von PECVD.

- Komplexität der Ausrüstung: CVD-Reaktoren, insbesondere solche, die Hochvakuum und Plasmaerzeugung nutzen, sind in der Anschaffung und Wartung komplex und teuer.

Anwendung auf Ihr Projekt

Ihre Wahl der CVD-Methode wird ausschließlich durch Ihr Material, Ihr Substrat und die gewünschte Schichtqualität bestimmt.

- Wenn Ihr Hauptaugenmerk auf der Herstellung hochreiner Halbleiterschichten liegt: LPCVD und PECVD sind die Industriestandards für die Abscheidung von Materialien wie Polysilizium und Siliziumdioxid auf Wafern.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung eines temperaturempfindlichen Materials liegt: PECVD ist die überlegene Wahl, da es Plasmaenergie nutzt und die Abscheidung bei deutlich niedrigeren Temperaturen ermöglicht.

- Wenn Ihr Hauptaugenmerk auf einer gleichmäßigen Schutzbeschichtung komplexer Teile liegt: Die Eigenschaft der CVD, ohne direkte Sichtverbindung zu arbeiten, macht sie ideal für die gleichmäßige Härtung von Schneidwerkzeugen oder den Korrosionsschutz komplizierter Bauteile.

- Wenn Ihr Hauptaugenmerk auf schneller Abscheidung mit einfacherer Ausrüstung liegt: APCVD bietet eine schnellere, kostengünstigere Alternative, wenn die absolut höchste Reinheit und Gleichmäßigkeit nicht erforderlich sind.

Indem Sie die Prinzipien der CVD verstehen, können Sie die präzise Technik auswählen, um die Hochleistungsmaterialien zu konstruieren, die Ihr Projekt erfordert.

Zusammenfassungstabelle:

| CVD-Methode | Hauptanwendung | Schlüsselmerkmal |

|---|---|---|

| Thermische CVD (LPCVD) | Hochreine Halbleiterschichten (z. B. Polysilizium) | Hohe Temperatur, ausgezeichnete Reinheit & Gleichmäßigkeit |

| Plasma-Enhanced CVD (PECVD) | Beschichtung temperaturempfindlicher Materialien (z. B. Kunststoffe) | Niedrigere Temperatur, nutzt Plasmaenergie |

| Metallorganische CVD (MOCVD) | Komplexe Halbleiter (z. B. GaN für LEDs) | Verwendet spezielle metallorganische Vorläufer |

| Atmosphärischer Druck-CVD (APCVD) | Schnelle Abscheidung mit einfacherer Ausrüstung | Schnellerer Prozess, kein Vakuum erforderlich |

Bereit, hochreine, gleichmäßige Dünnschichten für Ihr Labor oder Ihre Produktionsanforderungen zu erstellen?

KINTEK ist spezialisiert auf die Bereitstellung fortschrittlicher Laborgeräte und Verbrauchsmaterialien für präzise chemische Gasphasenabscheidungsprozesse. Ob Sie Mikrochips, Solarzellen oder spezielle Beschichtungen entwickeln – unser Fachwissen stellt sicher, dass Sie außergewöhnliche Materialreinheit und strukturelle Präzision erreichen.

Kontaktieren Sie noch heute unsere CVD-Experten, um zu besprechen, wie unsere Lösungen Ihre Forschungs- und Fertigungsergebnisse verbessern können!

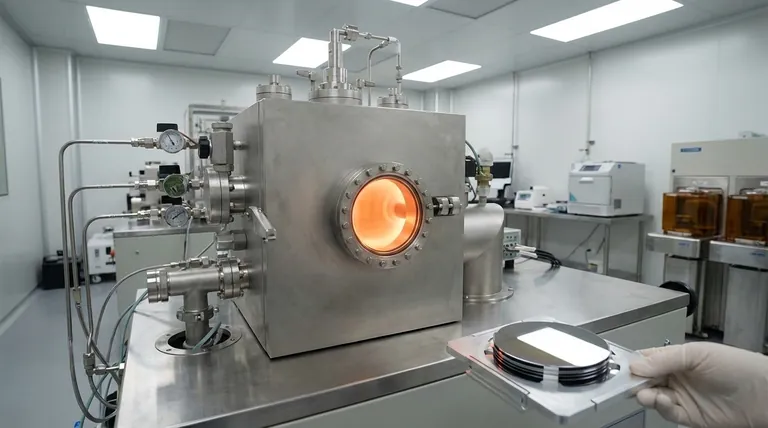

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

Andere fragen auch

- Was ist der Unterschied zwischen Plasma-CVD und thermischer CVD? Wählen Sie die richtige Methode für Ihr Substrat

- Was sind die Prozessfähigkeiten von ICPCVD-Systemen? Erreichen Sie schädigungsarme Abscheidung von Filmen bei extrem niedrigen Temperaturen

- Warum ist ein Anpassnetzwerk in RF-PECVD für Siloxanfilme unverzichtbar? Gewährleistung eines stabilen Plasmas und einer gleichmäßigen Abscheidung

- Wie verbessern PECVD-Systeme DLC-Beschichtungen auf Implantaten? Überlegene Haltbarkeit und Biokompatibilität erklärt

- Welche Arten von Dünnschichten gibt es? Ein Leitfaden zu Funktion, Material und Abscheidungsmethoden