Ein Hauptbeispiel für die physikalische Gasphasenabscheidung (PVD) ist das Sputtern. Bei diesem Verfahren wird ein festes Ausgangsmaterial, bekannt als Target, im Vakuum mit energiereichen Ionen beschossen. Diese Kollision auf atomarer Ebene schleudert oder „sputtert“ physisch Atome aus dem Target, die dann durch das Vakuum wandern und sich auf ein Substrat kondensieren, um eine extrem dünne, hochleistungsfähige Beschichtung zu bilden.

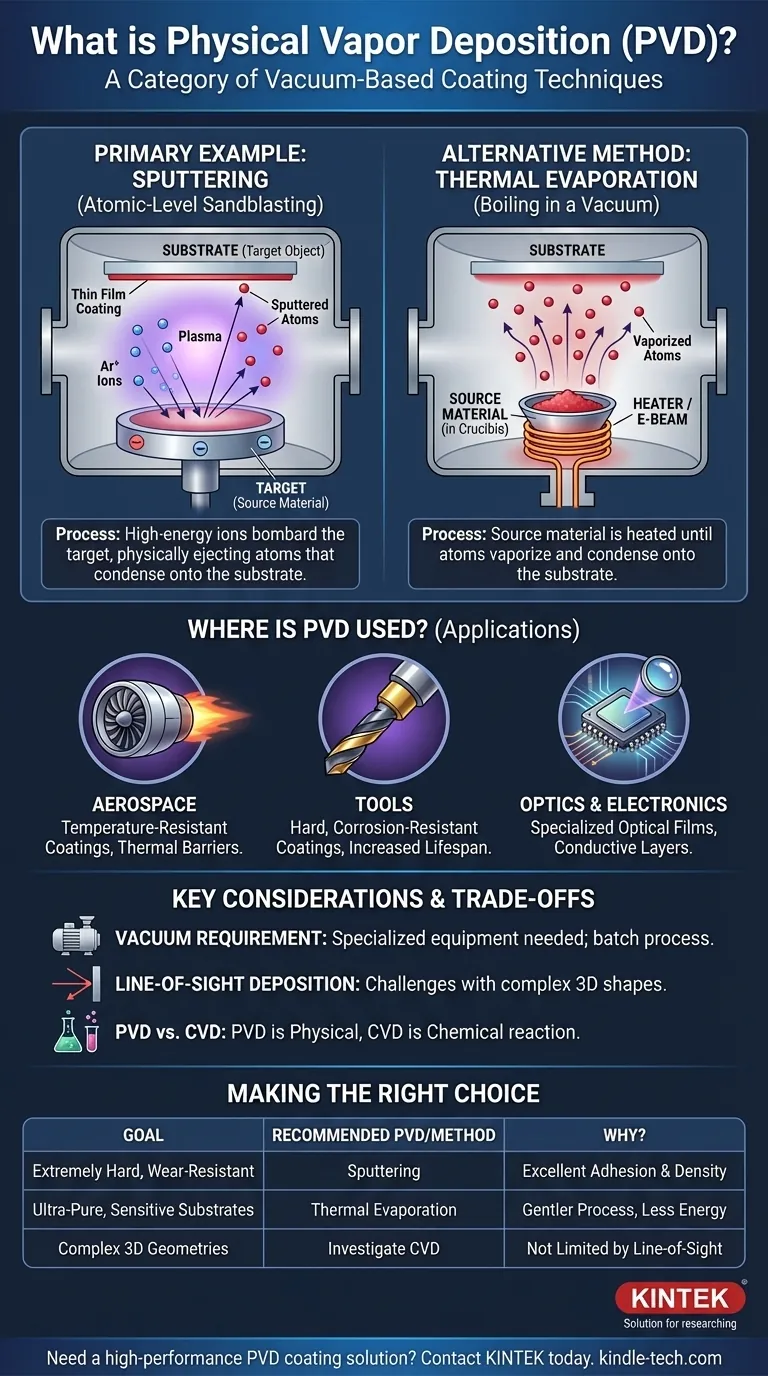

Die physikalische Gasphasenabscheidung ist kein einzelner Prozess, sondern eine Kategorie von vakuumgestützten Beschichtungstechniken. Das Kernprinzip besteht darin, ein festes Material physikalisch in eine Dampfphase umzuwandeln, die sich dann Atom für Atom auf einer Oberfläche kondensiert, um einen haltbaren Dünnfilm zu erzeugen.

Wie funktionieren PVD-Prozesse?

Um PVD zu verstehen, ist es wichtig, den grundlegenden Mechanismus und die gängigsten Methoden zu erfassen, mit denen dies erreicht wird.

Das Kernprinzip: Feststoff zu Dampf zu Feststoff

Alle PVD-Prozesse finden in einer Vakuumkammer statt. Dies ist entscheidend, da so Luft und andere Partikel entfernt werden, die mit dem verdampften Material reagieren oder es behindern könnten.

Der Prozess umfasst zwei Schlüsselphasen. Zuerst wird eine energiereiche Quelle verwendet, um ein festes Ausgangsmaterial in einen Dampf umzuwandeln. Zweitens wandert dieser Dampf durch das Vakuum und kondensiert auf dem Zielobjekt (dem Substrat), wodurch ein dünner, gleichmäßiger Film entsteht.

Beispiel 1: Sputtern

Sputtern kann als Sandstrahlen auf atomarer Ebene betrachtet werden. Bei dieser Methode wird eine Hochspannung angelegt und ein Inertgas (wie Argon) in die Vakuumkammer eingeleitet.

Dadurch entsteht Plasma, und die positiv geladenen Gasionen beschleunigen und treffen auf das negativ geladene Ausgangsmaterial (das Target). Der Aufprall hat genügend Energie, um einzelne Atome von der Oberfläche des Targets zu lösen, die sich dann auf dem Substrat ablagern.

Beispiel 2: Thermische Verdampfung

Die thermische Verdampfung ist eine weitere wichtige PVD-Technik. Dieser Prozess ähnelt eher dem Kochen einer Flüssigkeit, jedoch mit festen Materialien im Vakuum.

Das Ausgangsmaterial wird mittels Methoden wie Widerstandsheizung oder einem energiereichen Elektronenstrahl (E-Beam-Verdampfung) erhitzt, bis seine Atome verdampfen. Diese verdampften Atome wandern dann durch das Vakuum und kondensieren auf dem kühleren Substrat, wodurch der Dünnfilm entsteht.

Wo wird PVD tatsächlich eingesetzt?

Die einzigartigen Eigenschaften von PVD-Beschichtungen machen sie in mehreren Hightech-Branchen unverzichtbar. Die Anwendungen sind eine direkte Folge der Fähigkeit des Prozesses, extrem dünne und dennoch hochbelastbare Filme zu erzeugen.

Luft- und Raumfahrt und Hochtemperaturanwendungen

Unternehmen der Luft- und Raumfahrt nutzen PVD, insbesondere die E-Beam-Verdampfung, um dichte, temperaturbeständige Beschichtungen auf Motorteilen aufzutragen. Diese Filme wirken als thermische Barrieren, die es den Komponenten ermöglichen, extremen Temperaturen standzuhalten und die Gesamtlebensdauer zu verbessern.

Schutzbeschichtungen für Werkzeuge

PVD wird häufig zum Auftragen von harten, korrosionsbeständigen Beschichtungen auf Schneidwerkzeuge, Bohrer und industrielle Formen verwendet. Diese Beschichtungen, oft nur wenige Mikrometer dick, erhöhen die Lebensdauer und Leistung von Werkzeugen, die in rauen Umgebungen eingesetzt werden, dramatisch.

Fortschrittliche Optik und Elektronik

Die Technik ist auch entscheidend für das Auftragen spezialisierter optischer Filme für Solarpaneele und Antireflexionsbeschichtungen auf Linsen. In der Halbleiterindustrie wird PVD zur Abscheidung der dünnen Schichten leitfähiger und isolierender Materialien verwendet, die die Grundlage von Mikrochips bilden.

Abwägungen und wichtige Überlegungen verstehen

Obwohl PVD leistungsstark ist, ist es keine universelle Lösung. Das Verständnis seiner betrieblichen Anforderungen ist der Schlüssel zur Entscheidung, ob es der richtige Prozess für eine bestimmte Anwendung ist.

Die Vakuumanforderung

Die Notwendigkeit einer Hochvakuumbedingung bedeutet, dass PVD spezialisierte und oft teure Ausrüstung erfordert. Der Prozess wird typischerweise in Chargen durchgeführt, was langsamer sein kann als kontinuierliche Beschichtungsverfahren bei atmosphärischem Druck.

Direkt gerichtete Abscheidung (Line-of-Sight)

Die meisten PVD-Prozesse sind „direkt gerichtet“ (line-of-sight), was bedeutet, dass das verdampfte Material in einer geraden Linie von der Quelle zum Substrat wandert. Dies erschwert die gleichmäßige Beschichtung komplexer, dreidimensionaler Formen oder der Innenseiten von Hohlräumen ohne ausgeklügelte rotierende Vorrichtungen für das Substrat.

Unterscheidung zwischen PVD und CVD

Es kommt häufig zu Verwechslungen zwischen PVD und der chemischen Gasphasenabscheidung (CVD). Der Hauptunterschied ist einfach: PVD ist ein physikalischer Prozess (Verdampfen, Bombardieren). Im Gegensatz dazu verwendet CVD eine chemische Reaktion, bei der Vorläufergase auf einem erhitzten Substrat reagieren, um den Feststofffilm zu bilden.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Abscheidungstechnik hängt vollständig von den gewünschten Eigenschaften der Endbeschichtung und der Art des Substrats ab.

- Wenn Ihr Hauptaugenmerk auf der Erstellung extrem harter, verschleißfester Beschichtungen liegt: Sputtern wird aufgrund seiner ausgezeichneten Filmadhäsion und Dichte oft bevorzugt.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung ultrareiner Filme auf empfindlichen Substraten (wie Optik oder Elektronik) liegt: Die thermische Verdampfung ist oft die bessere Wahl, da sie ein sanfterer Prozess ist, der weniger Energie auf das Substrat überträgt.

- Wenn Ihr Hauptaugenmerk auf der gleichmäßigen Beschichtung komplexer 3D-Geometrien liegt: Sie müssen möglicherweise Alternativen wie die chemische Gasphasenabscheidung (CVD) prüfen, die nicht durch die Direkt-Sichtlinien-Abscheidung eingeschränkt ist.

Das Verständnis dieser grundlegenden PVD-Methoden ermöglicht es Ihnen, die präzise Oberflächentechnik-Lösung für Ihre Anwendung auszuwählen.

Zusammenfassungstabelle:

| PVD-Prozess | Schlüsselmechanismus | Häufige Anwendungen |

|---|---|---|

| Sputtern | Beschuss des Targets mit Ionen zur Ejektion von Atomen | Harte Beschichtungen für Werkzeuge, Halbleiterfilme |

| Thermische Verdampfung | Erhitzen des Materials zur Verdampfung von Atomen | Optische Beschichtungen, reine Filme für Elektronik |

Benötigen Sie eine Hochleistungs-PVD-Beschichtungslösung für Ihr Labor oder Ihre Produktion? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet fachkundige Beratung zu Sputtern, thermischer Verdampfung und anderen PVD-Techniken, um Haltbarkeit, Leistung und Effizienz zu verbessern. Kontaktieren Sie uns noch heute, um Ihre spezifische Anwendung zu besprechen und überlegene Ergebnisse zu erzielen!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Molybdän-Wolfram-Tantal-Verdampfungsschiffchen für Hochtemperaturanwendungen

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Halbkugelförmiges Bodentiegel aus Wolfram für Verdampfung

Andere fragen auch

- Was ist das Prinzip der Plasma-unterstützten chemischen Gasphasenabscheidung? Erreichen der Niedertemperatur-Dünnschichtabscheidung

- Was sind die Vorteile von PECVD? Ermöglicht Abscheidung von qualitativ hochwertigen Dünnschichten bei niedrigen Temperaturen

- Was sind die Vorteile der plasmagestützten chemischen Gasphasenabscheidung (PECVD)? Ermöglicht die Abscheidung von dünnen Schichten hoher Qualität bei niedrigen Temperaturen

- Was sind die Vorteile von PECVD? Erzielen Sie eine überlegene Dünnschichtabscheidung bei niedrigen Temperaturen

- Was ist ein Beispiel für PECVD? RF-PECVD zur Abscheidung hochwertiger Dünnschichten