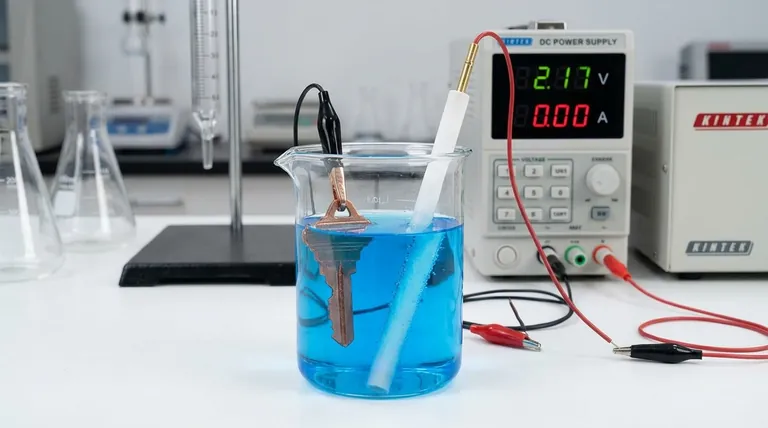

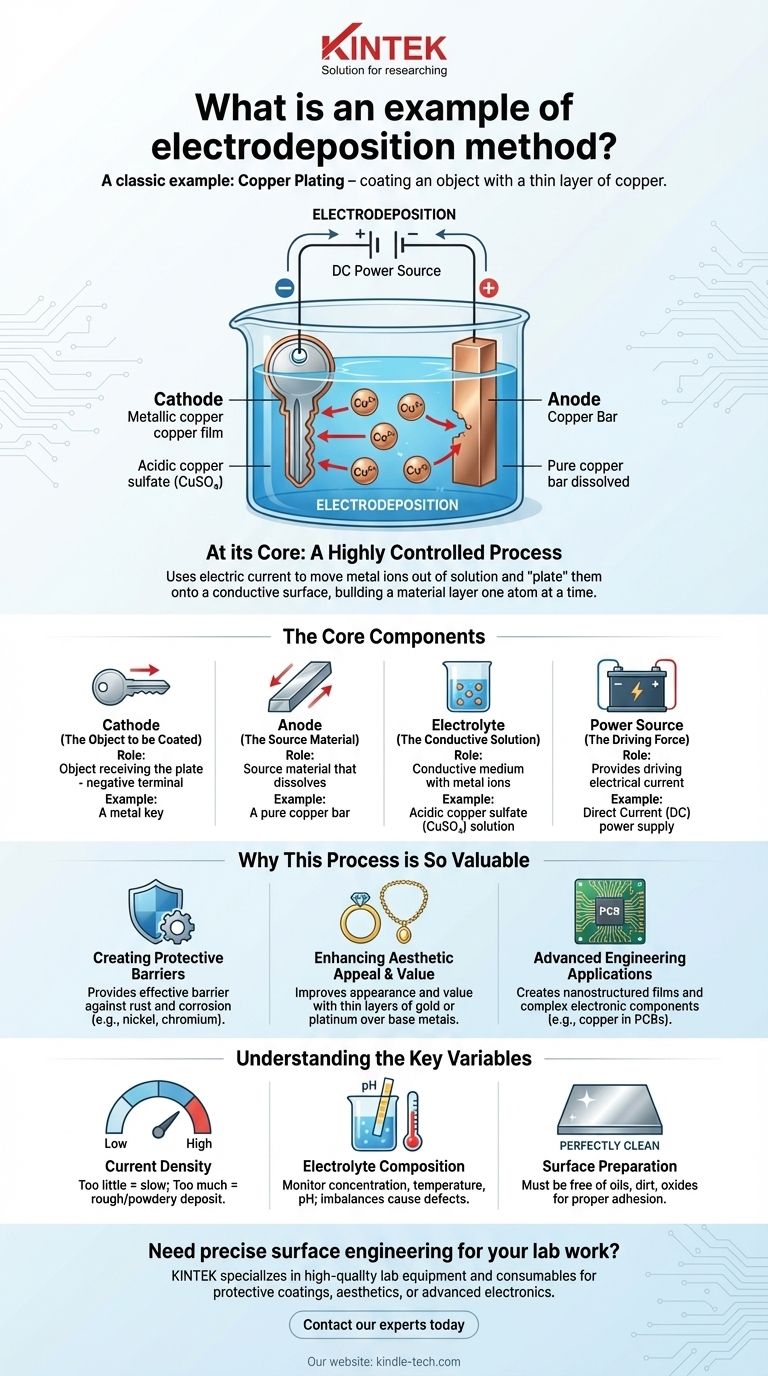

Ein klassisches Beispiel für die Elektroabscheidung ist die Verkupferung, bei der ein Objekt mit einer dünnen Kupferschicht überzogen wird. Bei diesem Verfahren werden das zu beschichtende Objekt (z. B. ein Schlüssel) und ein Stück reines Kupfer in eine saure Kupfersulfatlösung getaucht. Wenn ein elektrischer Strom angelegt wird, wird das Kupfer aus der Lösung präzise auf den Schlüssel abgeschieden und bildet einen gleichmäßigen metallischen Film.

Im Kern ist die Elektroabscheidung ein hochkontrollierter Prozess, der einen elektrischen Strom nutzt, um Metallionen aus einer Lösung zu bewegen und sie auf die Oberfläche eines leitfähigen Objekts „aufzuplattieren“. Es ist eine Methode, um eine Materialschicht Atom für Atom aufzubauen.

Wie die Elektroabscheidung funktioniert: Die Kernkomponenten

Um jeden Elektroabscheidungsprozess zu verstehen, müssen Sie zunächst seine vier wesentlichen Komponenten verstehen, die in einem einfachen Stromkreis zusammenwirken.

Die Kathode (Das zu beschichtende Objekt)

Die Kathode ist das Objekt, das Sie beschichten möchten. Sie ist mit dem negativen Pol der Stromquelle verbunden. Diese negative Ladung zieht die positiv geladenen Metallionen an, die in der Lösung schweben.

Die Anode (Das Ausgangsmaterial)

Die Anode ist mit dem positiven Pol verbunden. Oft besteht sie aus demselben Metall, das Sie abscheiden möchten (z. B. ein reiner Kupferstab für die Verkupferung). Wenn der Strom fließt, löst sich die Anode langsam auf und füllt die Metallionen in der Lösung auf, die auf der Kathode abgeschieden werden.

Der Elektrolyt (Die leitfähige Lösung)

Der Elektrolyt ist eine flüssige Lösung, die gelöste Metallsalze enthält, die die für die Beschichtung benötigten Ionen liefern. Für die Verkupferung ist dies typischerweise eine Lösung aus Kupfersulfat (CuSO₄). Diese Lösung fungiert als leitfähiges Medium, das es Ionen ermöglicht, zwischen Anode und Kathode zu wandern.

Die Stromquelle (Die treibende Kraft)

Eine Gleichstromquelle (DC) liefert die Energie für die gesamte Reaktion. Sie erzeugt das elektrische Potenzial, das positive Metallionen aus der Lösung zieht und sie zwingt, sich auf der negativ geladenen Kathode abzuscheiden, wodurch die metallische Beschichtung entsteht.

Warum dieser Prozess so wertvoll ist

Die Elektroabscheidung ist nicht nur für einfache Beschichtungen geeignet; sie ist aufgrund ihrer Präzision und Vielseitigkeit ein Eckpfeiler der modernen Fertigung und Technologie.

Schutzbarrieren schaffen

Der häufigste Verwendungszweck ist die Verleihung neuer Eigenschaften an eine Oberfläche. Das Beschichten eines Objekts mit einer Schicht aus Nickel oder Chrom bietet eine unglaublich wirksame Barriere gegen Rost und Korrosion.

Ästhetische Anziehungskraft und Wert steigern

Die Schmuckindustrie ist stark auf die Elektroabscheidung angewiesen. Eine dünne, brillante Schicht aus Gold oder Platin kann über ein weniger teures Basismetall abgeschieden werden, wodurch dessen Aussehen und Wert zu geringen Kosten dramatisch verbessert werden.

Fortschrittliche technische Anwendungen

In High-Tech-Bereichen wird diese Methode zur Herstellung von nanostrukturierten Filmen und komplexen elektronischen Komponenten wie Leiterplatten (PCBs) verwendet. Die Fähigkeit, extrem dünne, gleichmäßige Schichten leitfähiger Materialien wie Kupfer abzuscheiden, ist für moderne Elektronik unerlässlich.

Die Schlüsselvariablen verstehen

Das Erreichen einer hochwertigen Beschichtung ist nicht automatisch. Der Prozess ist sehr empfindlich gegenüber mehreren Faktoren, und deren Kontrolle ist entscheidend für den Erfolg.

Stromdichte

Die Menge des elektrischen Stroms im Verhältnis zur Oberfläche des Objekts ist entscheidend. Zu wenig Strom führt zu einem langsamen und ineffizienten Prozess. Zu viel Strom kann zu einer rauen, pulverförmigen oder verbrannt aussehenden Ablagerung führen, die nicht gut haftet.

Elektrolytzusammensetzung

Die Konzentration, Temperatur und der pH-Wert des Elektrolytbads müssen ständig überwacht werden. Ungleichgewichte können zu ungleichmäßiger Beschichtung, schlechter Haftung und Defekten in der Endbeschichtung führen.

Oberflächenvorbereitung

Dies ist vielleicht der häufigste Fehlerpunkt. Die Oberfläche der Kathode muss perfekt sauber sein, frei von Ölen, Schmutz oder Oxiden. Jede Verunreinigung verhindert, dass die abgeschiedene Schicht richtig haftet, wodurch sie sich ablösen oder abblättern kann.

Dieses Wissen anwenden

Wie Sie die Elektroabscheidung angehen, hängt ganz von Ihrem Endziel ab.

- Wenn Ihr Hauptaugenmerk auf Korrosionsschutz liegt: Priorisieren Sie die Erzeugung einer dicken, porenfreien Beschichtung durch sorgfältige Kontrolle der Stromdichte und der Beschichtungszeit.

- Wenn Ihr Hauptaugenmerk auf Ästhetik liegt: Betonen Sie die Oberflächenvorbereitung und verwenden Sie Zusätze im Elektrolyten, um ein helles, spiegelglattes Finish zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Hightech-Fertigung liegt: Absolute Kontrolle über alle Variablen, insbesondere die Reinheit des Elektrolyten und den Strom, ist unerlässlich, um spezifische Nanostrukturen und elektrische Eigenschaften zu erzielen.

Letztendlich ist die Elektroabscheidung ein leistungsstarkes Werkzeug zur präzisen Oberflächengestaltung, um ihnen Eigenschaften zu verleihen, die sie sonst nicht hätten.

Zusammenfassungstabelle:

| Komponente | Rolle bei der Elektroabscheidung | Beispiel für die Verkupferung |

|---|---|---|

| Kathode | Zu beschichtendes Objekt (negativer Pol) | Ein Metallschlüssel |

| Anode | Ausgangsmaterial, das sich auflöst (positiver Pol) | Ein reiner Kupferstab |

| Elektrolyt | Leitfähige Lösung mit Metallionen | Saure Kupfersulfat (CuSO₄) Lösung |

| Stromquelle | Liefert den treibenden elektrischen Strom | Gleichstromquelle (DC) |

Benötigen Sie präzise Oberflächentechnik für Ihre Laborarbeit?

Ob Sie Schutzschichten entwickeln, die Materialästhetik verbessern oder fortschrittliche elektronische Komponenten herstellen, die richtige Ausrüstung ist der Schlüssel zu einer erfolgreichen Elektroabscheidung. KINTEK ist spezialisiert auf hochwertige Laborausrüstung und Verbrauchsmaterialien zur Unterstützung Ihrer Forschungs- und Fertigungsprozesse.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen Ihnen helfen können, gleichmäßige, hochwertige Abscheidungen zu erzielen und Ihre Galvanisierungsergebnisse zu optimieren.

Visuelle Anleitung

Ähnliche Produkte

- Rotierende Platindisk-Elektrode für elektrochemische Anwendungen

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Elektronenstrahlverdampferbeschichtung Sauerstofffreier Kupfertiegel und Verdampferschiffchen

- Metall-Scheibenelektrode Elektrochemische Elektrode

Andere fragen auch

- Was ist die Anwendung der RRDE? Quantitative Katalysator- und Reaktionserkenntnisse freischalten

- Was sind die Spezifikationen der Platin-Titan-Funktionselektrode? Maximale elektrochemische Leistung

- Was sind die Leistungsmerkmale von Platindraht-/Stabelektroden? Unübertroffene Stabilität für Ihr Labor

- Was ist die Rotierende Ring-Scheibenelektroden-Methode? Echtzeit-Reaktionsanalyse freischalten

- Was ist der Unterschied zwischen RDE und RRDE? Erschließen Sie die erweiterte Analyse elektrochemischer Reaktionen