Ein klassisches Beispiel ist die ultradünne, unsichtbare metallische Beschichtung auf modernen energieeffizienten Fenstern. Diese Beschichtung, die Wärme reflektiert, um Gebäude im Sommer kühler und im Winter wärmer zu halten, wird mit einem Verfahren namens Sputtern aufgetragen. Es ist eine präzise Methode, um eine dünne Materialschicht Atom für Atom auf einer Oberfläche abzuscheiden.

Sputtern ist kein Material, sondern ein physikalischer Prozess zur Herstellung von Hochleistungsbeschichtungen. Stellen Sie es sich als eine mikroskopische Form des Sandstrahlens vor, bei der ausgestoßene Atome von einem Quellmaterial abgeschieden werden, um eine außergewöhnlich dünne und gleichmäßige Schicht auf einem Zielobjekt zu bilden.

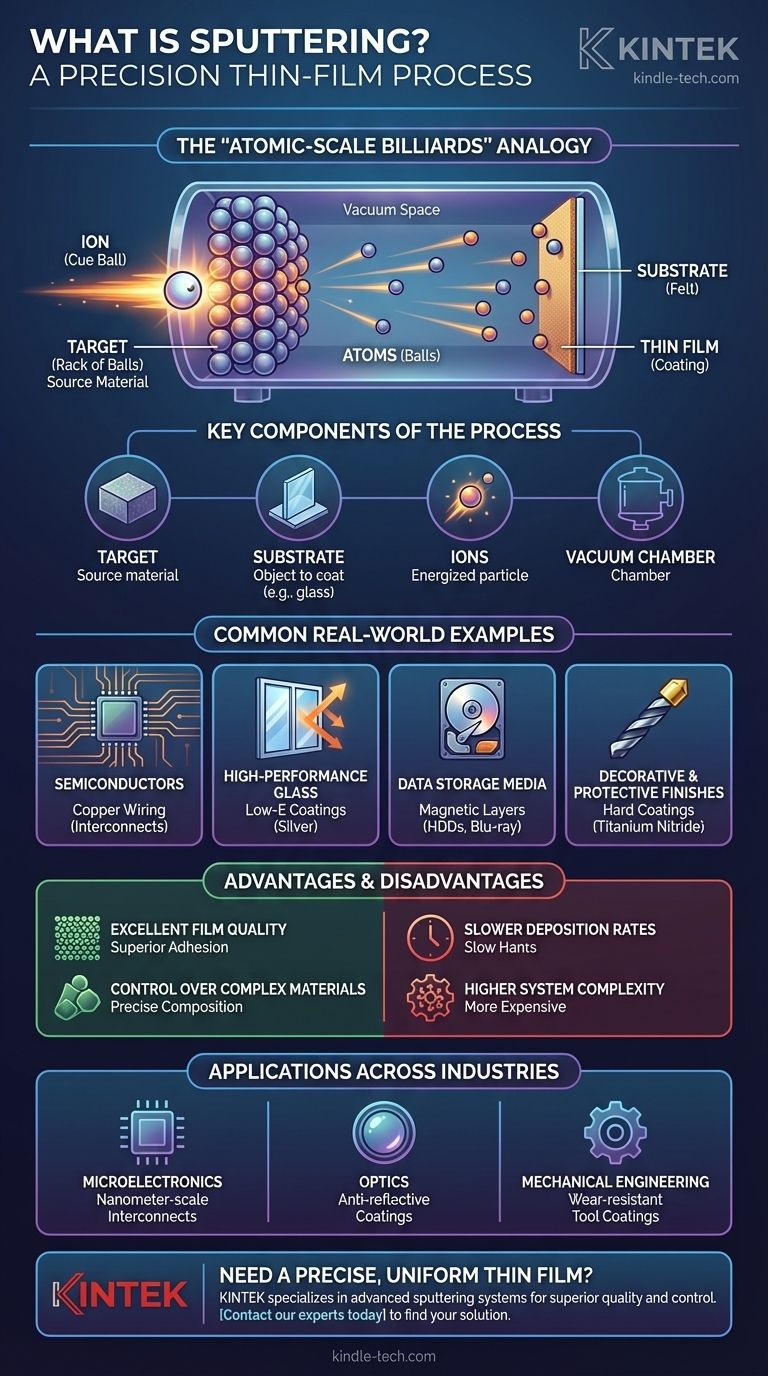

Was ist Sputtern? Eine grundlegende Analogie

Im Kern ist Sputtern eine Art der physikalischen Gasphasenabscheidung (PVD). Es findet in einer Vakuumkammer statt, um Reinheit und Kontrolle zu gewährleisten. Die einfachste Art, es sich vorzustellen, ist mit einem Spiel Billard im atomaren Maßstab.

Die Billard-Analogie

Stellen Sie sich einen Satz Billardkugeln als Ihr Ausgangs-material vor, das als Target bezeichnet wird (z. B. ein massiver Silberblock). Der Filz des Tisches ist das Objekt, das Sie beschichten möchten, das als Substrat bezeichnet wird (z. B. eine Glasscheibe).

Jetzt schießen Sie eine energiereiche Anstoßkugel – ein energetisiertes Teilchen, das als Ion bezeichnet wird – in den Satz. Der Aufprall ist so heftig, dass er nicht nur den Satz sprengt; er schlägt einzelne Billardkugeln (Atome) vollständig vom Tisch.

Diese ausgestoßenen Atome fliegen durch das Vakuum und bleiben am Filz, dem Substrat, haften. Wenn Sie dies millionenfach aus jedem Winkel tun, bauen Sie schließlich eine perfekt gleichmäßige, ein Atom dicke Schicht von „Billardkugeln“ über den gesamten Tisch auf. Dies ist der Dünnfilm.

Schlüsselkomponenten des Prozesses

- Target: Das Ausgangsmaterial, das Sie abscheiden möchten (z. B. Titan, Gold, Silber, Aluminium).

- Substrat: Das Objekt, das Sie beschichten (z. B. ein Siliziumwafer, ein Stück Glas, ein Kunststoffteil).

- Ionen: Typischerweise werden Atome eines Inertgases wie Argon energetisiert, um die „Sandstrahl“-Partikel zu werden, die das Target bombardieren.

- Vakuumkammer: Der gesamte Prozess findet in einem nahezu vollständigen Vakuum statt, um eine Kontamination durch Luftpartikel zu verhindern und den gesputterten Atomen eine freie Bewegung zu ermöglichen.

Häufige reale Beispiele für Sputtern

Diese präzise Kontrolle über die Dünnschichtabscheidung macht das Sputtern zu einem Eckpfeiler der modernen Technologie.

Halbleiterfertigung

Die mikroskopische Kupferverdrahtung, die Milliarden von Transistoren in einem Computerchip verbindet, wird mittels Sputtern hergestellt. Dieser Prozess stellt sicher, dass die leitfähigen Schichten rein, gleichmäßig und perfekt am Siliziumwafer haften.

Hochleistungs-Glasbeschichtungen

Niedrig-Emissions-Fenster (Low-E) verwenden gesputterte Silberschichten, um Infrarotlicht (Wärme) zu reflektieren. Antireflexbeschichtungen auf Brillen und Kameralinsen verwenden ebenfalls Sputtern, um mehrere Schichten von Materialien wie Siliziumdioxid und Titandioxid abzuscheiden.

Datenspeichermedien

Die magnetischen Schichten auf der Festplattenoberfläche eines Computers, die Ihre Daten speichern, werden durch Sputtern abgeschieden. Ebenso ist die reflektierende Schicht auf einer Blu-ray-Disc oder DVD oft eine gesputterte Aluminiumlegierung.

Dekorative & Schutzbeschichtungen

Die langlebige, goldfarbene Beschichtung auf hochwertigen Bohrern ist oft Titannitrid (TiN), das mittels Sputtern aufgetragen wird. Diese harte Keramikschicht reduziert Reibung und Verschleiß. Viele „Chrom-Look“-Kunststoffe an Autos und Elektronik erhalten ihr metallisches Finish ebenfalls durch diesen Prozess.

Die Kompromisse verstehen

Sputtern ist eine unschätzbare Technik, wird aber aus bestimmten Gründen gewählt und weist im Vergleich zu anderen Abscheidungsmethoden wie der thermischen Verdampfung klare Kompromisse auf.

Vorteil: Ausgezeichnete Filmqualität

Gesputterte Atome haben eine höhere kinetische Energie als verdampfte. Diese Energie hilft ihnen, einen dichteren, gleichmäßigeren und stärker gebundenen Film auf dem Substrat zu bilden, was zu überlegener Haftung und Haltbarkeit führt.

Vorteil: Kontrolle über komplexe Materialien

Sputtern eignet sich hervorragend zum Abscheiden von Legierungen und Verbindungen. Die „Sandstrahl“-Natur des Prozesses stößt Atome aus dem Target im gleichen Verhältnis aus, in dem sie existieren, wodurch ein Dünnfilm mit der gleichen chemischen Zusammensetzung wie die Quelle erzeugt werden kann.

Nachteil: Langsamere Abscheidungsraten

Im Allgemeinen ist Sputtern ein langsamerer Prozess als die thermische Verdampfung. Für Anwendungen, bei denen schnell dicke Filme benötigt werden und die ultimative Dichte nicht entscheidend ist, könnten andere Methoden wirtschaftlicher sein.

Nachteil: Höhere Systemkomplexität

Sputtersysteme sind mit ihrem Bedarf an Hochspannungsnetzteilen und Gasmanagement typischerweise komplexer und teurer als einfache Verdampfungssysteme. Der Prozess erzeugt auch mehr Wärme, was bei empfindlichen Substraten ein Problem darstellen kann.

Wie Sputtern in verschiedenen Branchen angewendet wird

Das Verständnis des Zwecks des Sputterns hilft Ihnen, seine Rolle in den Produkten zu erkennen, die Sie täglich verwenden. Ihre Entscheidung, es zu verwenden, hängt ganz vom Ziel ab.

- Wenn Ihr Hauptaugenmerk auf der Mikroelektronik liegt: Sputtern ist der Industriestandard für die Herstellung zuverlässiger, nanometergroßer metallischer Verbindungen und Barriereschichten in integrierten Schaltkreisen.

- Wenn Ihr Hauptaugenmerk auf der Optik liegt: Sputtern bietet die präzise, mehrschichtige Kontrolle, die zur Herstellung fortschrittlicher Antireflex-, Reflexions- oder Filterschichten auf Linsen und Glas erforderlich ist.

- Wenn Ihr Hauptaugenmerk auf dem Maschinenbau liegt: Sputtern wird verwendet, um harte, verschleißfeste Beschichtungen (wie TiN) aufzutragen, die die Lebensdauer und Leistung von Werkzeugen und Komponenten drastisch verlängern.

Durch das Verständnis dieses grundlegenden Herstellungsprozesses erhalten Sie Einblick, wie unzählige Hochleistungsprodukte möglich gemacht werden.

Zusammenfassungstabelle:

| Anwendung | Gesputtertes Material | Zweck |

|---|---|---|

| Energieeffiziente Fenster | Silber | Reflektiert Infrarotwärme (Low-E-Beschichtung) |

| Halbleiterchips | Kupfer | Erzeugt mikroskopische leitfähige Verdrahtung |

| Hartbeschichtungen (z.B. Bohrer) | Titannitrid (TiN) | Bietet extreme Verschleißfestigkeit |

| Antireflexionsgläser | Siliziumdioxid, Titandioxid | Reduziert Blendung auf Brillen und Kameralinsen |

Benötigen Sie einen präzisen, gleichmäßigen Dünnfilm für Ihre Anwendung? Der Sputterprozess ist ideal für die Herstellung von Hochleistungsbeschichtungen auf Halbleitern, optischen Komponenten und Industriewerkzeugen. Bei KINTEK sind wir auf fortschrittliche Laborgeräte, einschließlich Sputtersysteme, spezialisiert, um Ihnen eine überragende Filmqualität, ausgezeichnete Haftung und präzise Kontrolle über komplexe Materialien zu ermöglichen. Lassen Sie uns Ihre Projektanforderungen besprechen – kontaktieren Sie noch heute unsere Experten, um die perfekte Lösung für Ihre Laborbedürfnisse zu finden.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Verdampferschale für organische Materie

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Elektronenstrahlverdampferbeschichtung Sauerstofffreier Kupfertiegel und Verdampferschiffchen

- Aluminisierte Keramik-Verdampferschale für die Dünnschichtabscheidung

Andere fragen auch

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Was ist ein Beispiel für PECVD? RF-PECVD zur Abscheidung hochwertiger Dünnschichten

- Was sind die Anwendungen von PECVD? Essentiell für Halbleiter, MEMS und Solarzellen

- Was ist Plasma-unterstützte chemische Gasphasenabscheidung? Ermöglicht die Abscheidung von dünnen Schichten bei niedrigen Temperaturen

- Wie hoch ist die Geschwindigkeit von PECVD? Erreichen Sie eine schnelle Abscheidung bei niedriger Temperatur für Ihr Labor