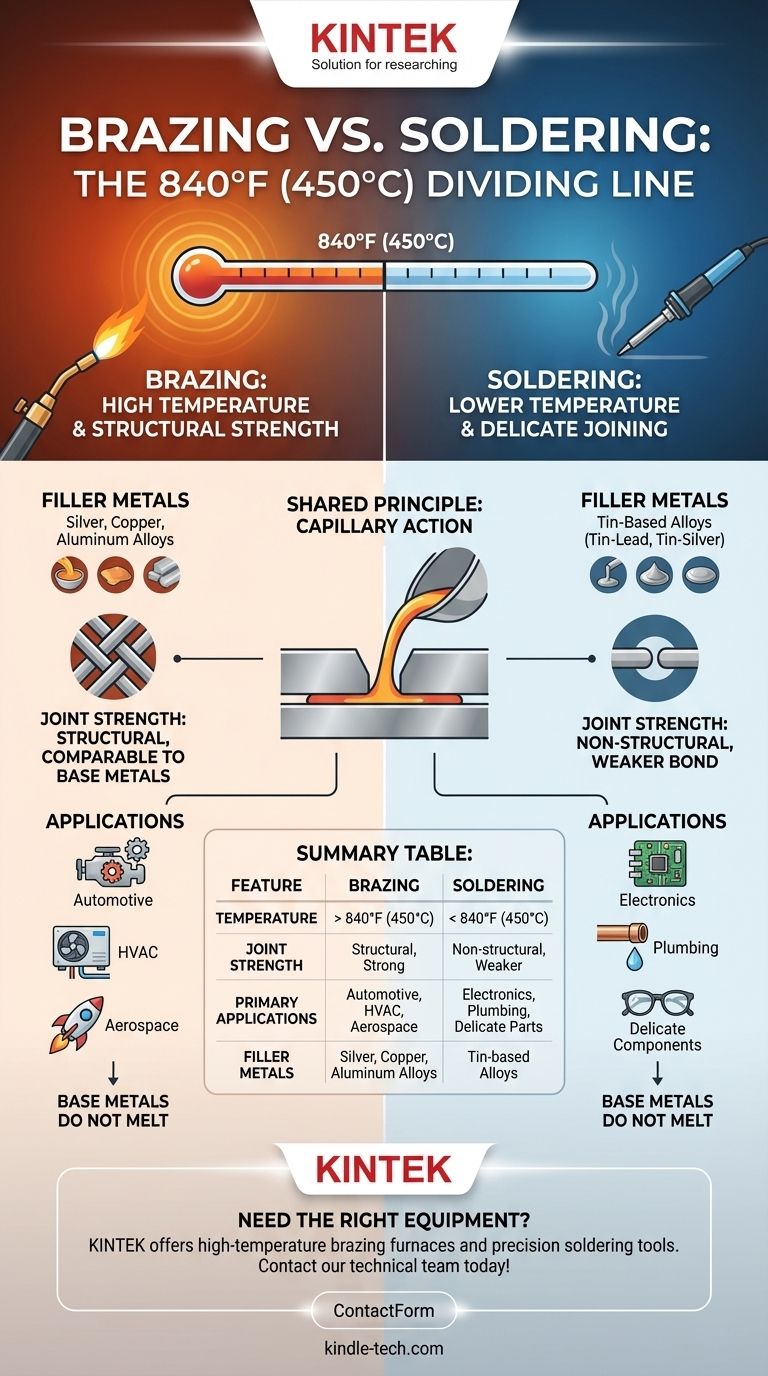

Im Kern besteht der Unterschied zwischen Hartlöten und Weichlöten in der Temperatur, bei der der Prozess stattfindet. Beim Hartlöten wird ein Füllmetall verwendet, das bei einer Temperatur über 450 °C (840 °F) schmilzt, während beim Weichlöten ein Füllmetall verwendet wird, das unterhalb dieser Schwelle schmilzt. Dieser grundlegende Temperaturunterschied bestimmt die Festigkeit der endgültigen Verbindung und die geeigneten Anwendungen für jede Methode.

Die Wahl zwischen Hartlöten und Weichlöten ist nicht nur eine Frage der Wärme; es ist eine Entscheidung zwischen der Schaffung einer schwächeren, oberflächlichen Verbindung (Weichlöten) und der Bildung einer starken, strukturellen Verbindung, die oft so fest ist wie die zu verbindenden Metalle (Hartlöten).

Der entscheidende Faktor: Temperatur und Füllmetall

Die einzige, allgemein anerkannte Unterscheidung zwischen diesen beiden Verfahren ist der Schmelzpunkt des Füllmaterials, das zum Verbinden der Grundmetalle verwendet wird.

Die Trennlinie von 450 °C (840 °F)

Diese spezifische Temperatur ist der Industriestandard, der die beiden Techniken trennt. Jeder Fügeprozess, der ein Füllmetall verwendet, das unter diesem Punkt schmilzt, wird als Weichlöten klassifiziert. Jeder Prozess, der ein Füllmetall verwendet, das darüber schmilzt, ist Hartlöten.

Weichlöten: Niedrigere Temperatur, weichere Metalle

Beim Weichlöten werden Füllmetalle oder Lote verwendet, die typischerweise auf Zinn basierende Legierungen (wie Zinn-Blei oder Zinn-Silber) sind. Diese Legierungen haben niedrige Schmelzpunkte, wodurch der Prozess für empfindliche Komponenten geeignet ist, die hohen Temperaturen nicht standhalten können.

Hartlöten: Höhere Temperatur, stärkere Legierungen

Beim Hartlöten werden Fülllegierungen mit viel höheren Schmelzpunkten verwendet, die oft Silber, Kupfer oder Aluminium enthalten. Entscheidend ist, dass sowohl beim Hartlöten als auch beim Weichlöten der Schmelzpunkt des Füllmetalls immer niedriger ist als der der zu verbindenden Grundmetalle; die Grundmetalle selbst schmelzen nie.

Wie sich Temperatur in Leistung umsetzt

Der Unterschied in Wärme und Füllmaterial hat einen direkten und signifikanten Einfluss auf die Festigkeit und Eigenschaften der fertigen Verbindung.

Verbindungsfestigkeit: Der entscheidende Unterschied

Dies ist der wichtigste praktische Unterschied. Eine hartgelötete Verbindung erzeugt eine starke metallurgische Bindung, die oft so stark oder stärker ist als die Grundmaterialien. Es ist eine strukturelle Fügemethode.

Eine weichgelötete Verbindung ist deutlich schwächer. Sie wird typischerweise für Anwendungen verwendet, bei denen mechanische Festigkeit nicht die primäre Anforderung ist, wie z. B. bei der Herstellung elektrischer Verbindungen oder Niederdruckdichtungen.

Die Rolle der Kapillarwirkung

Beide Prozesse beruhen auf der Kapillarwirkung, um das geschmolzene Füllmetall in den eng anliegenden Spalt zwischen den Grundkomponenten zu ziehen. Dies gewährleistet eine vollständige, gleichmäßige Verbindung über die gesamte Verbindungsfläche.

Auswirkungen auf Grundmaterialien

Die höheren Temperaturen, die für das Hartlöten erforderlich sind, können potenziell die Eigenschaften der Grundmetalle, wie z. B. deren Härte oder Festigkeit, verändern. Dies muss während der Entwurfsphase berücksichtigt werden. Die geringere Hitze beim Weichlöten stellt ein viel geringeres Risiko für die zu verbindenden Komponenten dar.

Die Kompromisse verstehen

Die Wahl der richtigen Methode erfordert eine Abwägung zwischen dem Bedarf an Festigkeit und der Komplexität und den Kosten des Prozesses.

Warum nicht immer zum Hartlöten für Festigkeit greifen?

Hartlöten erfordert deutlich mehr Wärme, was zu höheren Energiekosten und anspruchsvolleren Geräten wie Brennern oder Öfen führt. Die hohen Temperaturen erhöhen auch das Oxidationsrisiko, was Schutzatmosphären (wie beim Vakuumlöten) erfordern kann, um eine saubere, starke Verbindung zu gewährleisten.

Wann Weichlöten die überlegene Wahl ist

Weichlöten ist ideal zum Verbinden wärmeempfindlicher Komponenten, insbesondere in der Elektronik. Der Prozess ist schneller, erfordert weniger Energie und kann mit einfacheren, kostengünstigeren Werkzeugen wie einem Lötkolben durchgeführt werden.

Konsistenz und Komplexität

Hartlöten zeichnet sich durch die Herstellung hochkonsistenter Verbindungen aus, selbst bei komplexen Geometrien. Dies macht es zu einer bevorzugten Methode in der Massenproduktion für Branchen wie Automobil und HLK, wo die Zuverlässigkeit von Teil zu Teil unerlässlich ist.

Die richtige Wahl für Ihre Anwendung treffen

Letztendlich hängt der richtige Prozess vollständig von den Anforderungen des Endprodukts ab.

- Wenn Ihr Hauptaugenmerk auf struktureller Festigkeit und Haltbarkeit liegt: Hartlöten ist die richtige Wahl, da es eine Bindung erzeugt, die in ihrer Festigkeit mit den Grundmetallen vergleichbar ist.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden wärmeempfindlicher Elektronik liegt: Weichlöten ist aufgrund seiner Niedertemperaturanwendung die einzig praktikable Option.

- Wenn Ihr Hauptaugenmerk auf einer einfachen Niederdruckdichtung liegt (wie bei Kupferrohren): Weichlöten bietet eine ausreichende Verbindung und ist kostengünstiger und einfacher durchzuführen.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden ungleicher Metalle für eine hochfeste Verbindung liegt: Hartlöten ist eine ausgezeichnete Methode, um starke Verbindungen zwischen verschiedenen Metallarten herzustellen.

Wählen Sie Ihre Fügemethode basierend auf der mechanischen Festigkeit, die Ihre Baugruppe wirklich benötigt.

Zusammenfassungstabelle:

| Merkmal | Hartlöten | Weichlöten |

|---|---|---|

| Temperatur | Über 450 °C (840 °F) | Unter 450 °C (840 °F) |

| Verbindungsfestigkeit | Strukturell, so fest wie Grundmetalle | Nicht-strukturell, schwächere Verbindung |

| Primäre Anwendungen | Automobil, HLK, Luft- und Raumfahrt | Elektronik, Sanitär, empfindliche Komponenten |

| Füllmetalle | Silber-, Kupfer-, Aluminiumlegierungen | Zinnbasierte Legierungen (Zinn-Blei, Zinn-Silber) |

Benötigen Sie die richtige Ausrüstung für Ihren Fügeprozess?

Ob Sie Hochtemperatur-Hartlötöfen oder Präzisions-Lötwerkzeuge benötigen, KINTEK bietet die Laborausrüstung und Verbrauchsmaterialien, um perfekte Ergebnisse zu gewährleisten. Unsere Experten helfen Ihnen gerne bei der Auswahl der idealen Lösung für Ihre spezifische Anwendung, egal ob Sie mit Strukturkomponenten oder empfindlicher Elektronik arbeiten.

Kontaktieren Sie noch heute unser technisches Team, um zu besprechen, wie die spezialisierte Laborausrüstung von KINTEK Ihre Metallfügeprozesse verbessern und zuverlässige, konsistente Leistungen liefern kann.

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1800℃ Muffelofen für Labor

- 1400℃ Muffelofen für Labor

- 1700℃ Muffelofen für Labor

- 1400℃ Labor-Quarzrohr-Ofen mit Aluminiumoxidrohr-Röhrenofen

Andere fragen auch

- Wie stellen Sie die Temperatur bei einem Muffelofen ein? Beherrschen Sie die präzise Steuerung für Ihr Labor

- Was ist die Muffelofenmethode? Ein Leitfaden für saubere Hochtemperaturprozesse

- Was ist die Mindesttemperatur für einen Muffelofen? Das Verständnis seines High-Tech-Designs

- Was ist das Prinzip eines Muffelofens? Erzielen Sie reine, präzise Hochtemperaturheizung

- Was ist ein Muffelofen-Test? Erzielen Sie präzise, kontaminationsfreie Erwärmung für Ihr Labor