Einfach ausgedrückt, ist ein Kalzinator eine Art Industrieofen, der für die thermische Hochtemperaturbehandlung verwendet wird. Sein Hauptzweck ist es, feste Materialien in einer kontrollierten Atmosphäre auf eine bestimmte Temperatur zu erhitzen, um eine chemische oder physikalische Veränderung hervorzurufen, ein Prozess, der als Kalzinierung bekannt ist. Dies geschieht ohne das Material zu schmelzen.

Ein Kalzinator ist nicht nur ein Ofen; er ist ein spezialisierter Reaktor, der präzise thermische Energie nutzt, um Materialien zu reinigen, chemische Reaktionen anzutreiben oder die grundlegenden Eigenschaften eines Feststoffs durch Entfernen flüchtiger Bestandteile wie Wasser und Kohlendioxid zu verändern.

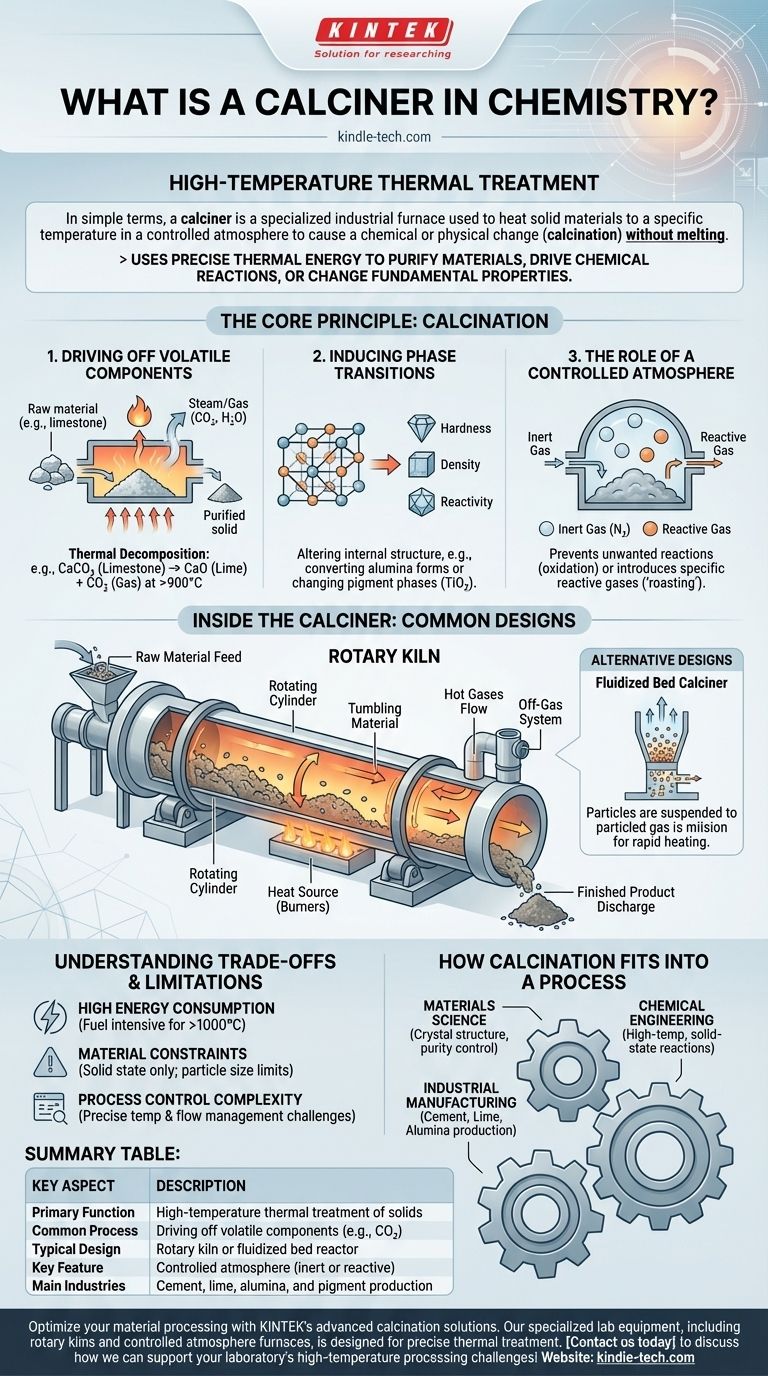

Das Kernprinzip: Was ist Kalzinierung?

Die Ausrüstung – der Kalzinator – dient dazu, den Prozess der Kalzinierung durchzuführen. Das Verständnis dieses Prozesses ist der Schlüssel zum Verständnis der Funktion und des Designs der Ausrüstung.

Abführen flüchtiger Bestandteile

Die häufigste Anwendung der Kalzinierung ist die thermische Zersetzung. Dabei wird eine Verbindung erhitzt, um sie in einfachere, stabilere Substanzen zu zerlegen.

Ein klassisches Beispiel ist die Herstellung von Kalk (Calciumoxid) aus Kalkstein (Calciumcarbonat). Der Kalzinator erhitzt den Kalkstein auf über 900 °C (1650 °F), wodurch Kohlendioxidgas entweicht und der feste Kalk zurückbleibt.

Induzieren von Phasenübergängen

Wärme kann auch verwendet werden, um die innere Kristallstruktur eines Materials zu verändern, wodurch sich seine physikalischen Eigenschaften wie Härte, Dichte und Reaktivität ändern.

Beispielsweise wird die Kalzinierung verwendet, um verschiedene Formen von Aluminiumoxid umzuwandeln oder spezifische kristalline Phasen in Pigmenten wie Titandioxid zu erzeugen, was dessen Opazität und Helligkeit beeinflusst.

Die Rolle einer kontrollierten Atmosphäre

Ein entscheidendes Merkmal der Kalzinierung ist die Kontrolle über die Atmosphäre im Ofen. Dies verhindert unerwünschte Reaktionen, hauptsächlich Oxidation.

In vielen Prozessen wird eine inerte Atmosphäre (wie Stickstoff) verwendet. In anderen Fällen kann ein spezifisches reaktives Gas eingeführt werden, um eine gewünschte chemische Veränderung zu erreichen, ein Prozess, der manchmal als „Rösten“ bezeichnet wird.

Im Inneren des Kalzinators: Wie er funktioniert

Obwohl die Designs variieren, teilen die meisten industriellen Kalzinatoren eine gemeinsame Reihe von Prinzipien und Komponenten, die für die kontinuierliche Verarbeitung großer Mengen ausgelegt sind.

Der Drehrohrofen: Ein gängiges Design

Der bekannteste Typ eines Kalzinators ist der Drehrohrofen. Dies ist ein großer, rotierender Stahlzylinder, der mit hitzebeständigen Ziegeln ausgekleidet und leicht geneigt montiert ist.

Rohmaterial wird am oberen Ende eingeführt. Während sich der Ofen langsam dreht, taumelt und gleitet das Material zum unteren Ende, wo es ausgetragen wird. Diese Taumelbewegung sorgt für eine hervorragende Durchmischung und gleichmäßige Exposition gegenüber den heißen Gasen, die durch den Ofen strömen.

Weitere Schlüsselkomponenten

Ein komplettes Kalzinatorsystem umfasst eine Wärmequelle (typischerweise leistungsstarke Gas- oder Kohlebrenner), ein Materialhandhabungssystem zum Zuführen von Rohmaterialien und Sammeln des fertigen Produkts sowie ein Abgassystem zur sicheren Handhabung und Behandlung der während des Prozesses freigesetzten Gase.

Alternative Designs

Für feinere Materialien oder Prozesse, die einen noch besseren Wärmeübergang erfordern, werden andere Designs verwendet. Ein Wirbelschichtkalzinator suspendiert die festen Partikel in einem aufwärts strömenden Strom heißer Gase, wodurch ein flüssigkeitsähnliches Verhalten entsteht, das eine schnelle und gleichmäßige Erwärmung ermöglicht.

Verständnis der Kompromisse und Einschränkungen

Obwohl leistungsstark, ist die Kalzinierung ein energieintensiver und komplexer Prozess mit spezifischen Einschränkungen, die wichtig zu erkennen sind.

Hoher Energieverbrauch

Tausende Tonnen Material auf Temperaturen von oft über 1000 °C zu bringen, erfordert eine immense Menge an Brennstoff. Energiekosten sind ein primärer Betriebsaufwand und ein wesentlicher Faktor für den ökologischen Fußabdruck von Industrien wie der Zementherstellung.

Materialbeschränkungen

Der Prozess ist nur für Materialien geeignet, die bei der Zieltemperatur fest bleiben. Materialien mit niedrigen Schmelzpunkten können nicht kalziniert werden. Darüber hinaus kann die physikalische Form des Materials (Partikelgröße, Dichte) bestimmen, welcher Kalzinatortyp geeignet ist.

Komplexität der Prozesssteuerung

Die Aufrechterhaltung eines präzisen Temperaturprofils entlang der Länge eines 100 Meter langen Drehrohrofens bei gleichzeitiger Kontrolle des Gasflusses und der Verweilzeit ist eine große technische Herausforderung. Geringfügige Abweichungen können zu einer unvollständigen Reaktion oder unerwünschten Nebenprodukten führen.

Wie die Kalzinierung in einen Prozess passt

Die Kalzinierung ist selten ein letzter Schritt. Sie ist ein kritischer Zwischenprozess, der minderwertige Rohstoffe in einen raffinierten, reaktiven oder gereinigten Feststoff umwandelt, der für die nächste Produktionsstufe bereit ist.

- Wenn Ihr Hauptaugenmerk auf der Materialwissenschaft liegt: Die Kalzinierung ist ein wichtiges thermisches Verarbeitungsverfahren zur Steuerung der Kristallstruktur, Oberfläche und Reinheit eines Materials.

- Wenn Ihr Hauptaugenmerk auf der Chemieingenieurwissenschaft liegt: Ein Kalzinator ist eine Verfahrenseinheit, die für Hochtemperatur-Festkörperreaktionen und Phasenänderungen in einer kontrollierten Umgebung ausgelegt ist.

- Wenn Ihr Hauptaugenmerk auf der industriellen Fertigung liegt: Die Kalzinierung ist der Kernprozess zur Herstellung grundlegender Rohstoffe wie Zement, Kalk und Aluminiumoxid aus natürlichen Mineralien.

Letztendlich bedeutet das Verständnis des Kalzinators, einen grundlegenden Prozess zur Umwandlung von Rohstoffen in die technischen Produkte zu erfassen, die unsere Welt aufbauen.

Zusammenfassungstabelle:

| Schlüsselaspekt | Beschreibung |

|---|---|

| Primäre Funktion | Thermische Hochtemperaturbehandlung (Kalzinierung) von Feststoffen |

| Gängiger Prozess | Abführen flüchtiger Bestandteile (z.B. CO₂ aus Kalkstein) |

| Typisches Design | Drehrohrofen oder Wirbelschichtreaktor |

| Hauptmerkmal | Kontrollierte Atmosphäre (inerte oder reaktive Gase) |

| Hauptindustrien | Zement-, Kalk-, Aluminiumoxid- und Pigmentproduktion |

Optimieren Sie Ihre Materialverarbeitung mit den fortschrittlichen Kalzinierungslösungen von KINTEK. Unsere spezialisierten Laborgeräte, einschließlich Drehrohröfen und Öfen mit kontrollierter Atmosphäre, sind für eine präzise thermische Behandlung konzipiert und helfen Ihnen, überragende Materialreinheit, Phasenübergänge und Zersetzungseffizienz zu erzielen. Ob in Forschung oder industrieller Produktion, die Expertise von KINTEK bei Laborgeräten und Verbrauchsmaterialien gewährleistet zuverlässige Leistung für Ihre Kalzinierungsanforderungen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Hochtemperatur-Verarbeitungsherausforderungen Ihres Labors unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Vakuum-Kipp-Drehrohröfen Drehrohröfen

- Rotationsrohrofen mit geteilter Mehrfachheizzone

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Elektrischer Drehrohrofen Kleiner Drehofen zur Regenerierung von Aktivkohle

- Vertikaler Labortiegelofen

Andere fragen auch

- Welche Vorteile bietet ein Drehrohrofen? Erzielen Sie überragende Homogenität & Effizienz für Pulver & Granulate

- Was ist die modifizierte chemische Gasphasenabscheidung (MCVD)? Das Inside-Out-Verfahren für ultrareine Glasfasern

- Welche Reaktionsbedingungen bieten Hochtemperatur-Rohröfen für die Biokohle-Reduktion? Optimierung der Erzaufbereitung

- Was sind die Prozessvorteile der Verwendung eines Rotationsrohr-Ofens für WS2-Pulver? Überlegene Materialkristallinität erzielen

- Was ist der Zweck der Vorbehandlung von Kohleproben? Sicherstellung genauer Pyrolyse durch Stickstofftrocknung