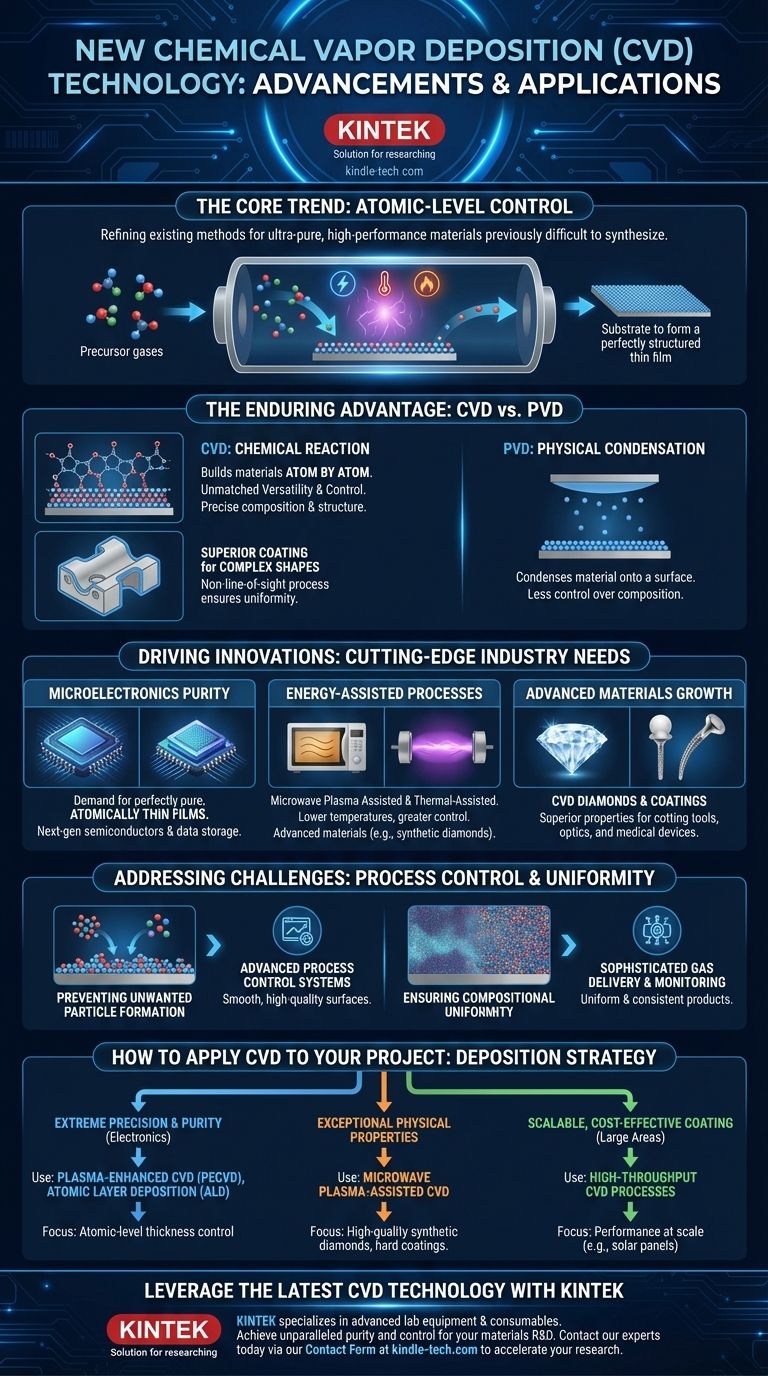

Im Bereich der Materialwissenschaft ist die „neue“ Technologie der chemischen Gasphasenabscheidung (CVD) keine einzelne Erfindung, sondern eine Reihe kritischer Fortschritte in der Prozesskontrolle und bei den Energiequellen. Diese Verbesserungen, wie mikrowellenplasma-unterstützte und thermisch unterstützte Techniken, dienen der Herstellung von Materialien von beispielloser Reinheit und Leistung. Diese Entwicklung wird durch die unerbittlichen Anforderungen von schnell wachsenden Sektoren wie der Mikroelektronik und fortschrittlichen Materialien, wie synthetischen Diamanten, vorangetrieben.

Der Kerntrend bei der modernen CVD ist die Verfeinerung bestehender Methoden, um eine Kontrolle auf atomarer Ebene über die Materialerzeugung zu erlangen. Dies ermöglicht die Herstellung von ultrareinen, hochleistungsfähigen Dünnschichten und Materialien, die zuvor schwierig oder unmöglich effizient zu synthetisieren waren.

Der anhaltende Vorteil der CVD

Die chemische Gasphasenabscheidung ist ein Prozess, bei dem durch chemische Reaktionen unter Beteiligung von Vorläuferstoffen in der Gasphase ein dünner fester Film auf einem Substrat gezüchtet wird. Im Gegensatz zur physikalischen Gasphasenabscheidung (PVD), bei der ein Material im Wesentlichen auf einer Oberfläche kondensiert wird, baut CVD Materialien Atom für Atom durch Chemie auf.

Unübertroffene Vielseitigkeit und Kontrolle

Die Grundlage der Leistungsfähigkeit der CVD liegt in ihrer Abhängigkeit von chemischen Reaktionen. Dies gibt Ingenieuren und Wissenschaftlern eine präzise Kontrolle über die Zusammensetzung und Struktur des Endmaterials.

Durch sorgfältige Steuerung der Vorläufergase, Temperatur und des Drucks ist es möglich, ultradünne Schichten von Material mit außergewöhnlicher Reinheit zu erzeugen. Dies ist grundlegend für die Herstellung moderner elektrischer Schaltkreise.

Überlegene Beschichtung für komplexe Formen

CVD ist ein Prozess ohne Sichtverbindung (non-line-of-sight). Die Vorläufergase können um und in komplexe Geometrien strömen und so eine gleichmäßige und homogene Beschichtung auf allen Oberflächen gewährleisten.

Dies macht sie ideal für Komponenten mit komplizierten Formen und sorgt für eine konsistente Schicht, die andere Abscheidungsmethoden nur schwer erreichen können.

Was treibt die neuesten Innovationen an?

Die Weiterentwicklung der CVD ist direkt mit den Bedürfnissen hochmoderner Industrien verbunden. Moderne Fortschritte konzentrieren sich auf die Überwindung historischer Einschränkungen und die Erschließung neuer Materialfähigkeiten.

Die Nachfrage nach Reinheit in der Mikroelektronik

Die Mikroelektronikindustrie bleibt der größte Anwender der CVD-Technologie. Die kontinuierliche Verkleinerung von Transistoren erfordert die Abscheidung von absolut reinen, fehlerfreien und atomar dünnen Filmen.

Neuere CVD-Techniken bieten die verbesserte Dickenkontrolle und Materialreinheit, die für den Aufbau der nächsten Generation von Halbleitern und Datenspeichergeräten erforderlich sind.

Fortschritte bei energieunterstützten Prozessen

Techniken wie die mikrowellenplasma-unterstützte CVD und die thermisch unterstützte CVD stellen einen bedeutenden Fortschritt dar. Diese Methoden nutzen Energie, um die Vorläufergase effizienter zu aktivieren.

Dies ermöglicht die Abscheidung bei niedrigeren Temperaturen und mit größerer Kontrolle, was die Herstellung fortschrittlicher Materialien wie synthetischer Diamanten hoher Qualität mit außergewöhnlicher Härte, Wärmeleitfähigkeit und optischen Eigenschaften ermöglicht.

Das Wachstum fortschrittlicher Materialien

Die Kosteneffizienz und die überlegenen Eigenschaften von Materialien wie CVD-Diamanten haben neue Märkte eröffnet. Sie werden heute in Schneidwerkzeugen, Optik und sogar medizinischen Geräten eingesetzt.

Diese Anwendungen sind möglich, weil fortschrittliche CVD-Prozesse Materialien herstellen können, die ihre natürlichen oder konventionell hergestellten Gegenstücke übertreffen.

Verständnis der Kompromisse und Herausforderungen

Obwohl die CVD-Technologie leistungsstark ist, ist sie nicht ohne Herausforderungen. Die Innovationen in diesem Bereich zielen gerade darauf ab, diese inhärenten Komplexitäten zu mindern.

Verhinderung unerwünschter Partikelbildung

Eine der größten Herausforderungen ist die Bildung von harten Aggregaten in der Gasphase, bevor das Material auf dem Substrat abgeschieden werden kann. Dies kann zu Defekten im Endfilm führen.

Fortschrittliche Prozesskontrollsysteme und Reaktordesigns sind entscheidend, um diesen Effekt zu minimieren und eine glatte, qualitativ hochwertige Oberfläche zu gewährleisten.

Gewährleistung der Zusammensetzungsuniformität

Bei der Herstellung von mehrkomponentigen Materialien (Legierungen oder Verbindungen) können Schwankungen des Dampfdrucks und der Reaktionsgeschwindigkeiten zu einer heterogenen Zusammensetzung führen.

Die neuesten CVD-Systeme verwenden hochentwickelte Gaszufuhr- und Überwachungssysteme, um sicherzustellen, dass jeder Vorläufer mit der richtigen Geschwindigkeit reagiert, was zu einem einheitlichen und konsistenten Endprodukt führt.

Wie Sie dies auf Ihr Projekt anwenden

Die beste Abscheidungsstrategie hängt vollständig von Ihrem primären Ziel ab. CVD bietet eine Reihe von Möglichkeiten, die auf spezifische Ergebnisse zugeschnitten sind.

- Wenn Ihr Hauptaugenmerk auf extremer Präzision und Reinheit für die Elektronik liegt: Sie benötigen fortschrittliche CVD-Prozesse wie Plasma-Enhanced CVD (PECVD) oder Atomic Layer Deposition (eine Untergruppe von CVD) wegen ihrer Dickenkontrolle auf atomarer Ebene.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Materialien mit außergewöhnlichen physikalischen Eigenschaften liegt: Informieren Sie sich über spezielle Techniken wie die mikrowellenplasma-unterstützte CVD, die für die Herstellung von hochwertigen synthetischen Diamanten und anderen Hartbeschichtungen unerlässlich ist.

- Wenn Ihr Hauptaugenmerk auf skalierbarer, kostengünstiger Beschichtung großer Flächen wie Solarpaneele liegt: Ein hochdurchsatzfähiger, etablierter CVD-Prozess ist wahrscheinlich die wirtschaftlichste und effizienteste Wahl, um gute Leistungen im großen Maßstab zu erzielen.

Letztendlich geht es bei der fortlaufenden Innovation in der chemischen Gasphasenabscheidung darum, die Chemie zu beherrschen, um die grundlegenden Materialien der zukünftigen Technologie aufzubauen.

Zusammenfassungstabelle:

| Innovationsaspekt | Wichtige Weiterentwicklung | Hauptvorteil |

|---|---|---|

| Prozesskontrolle | Präzision auf atomarer Ebene | Ultrareine, fehlerfreie Dünnschichten |

| Energiequelle | Plasma- und thermische Unterstützung | Abscheidung bei niedrigerer Temperatur, neue Materialien (z. B. Diamanten) |

| Anwendungsfokus | Mikroelektronik und fortschrittliche Materialien | Überlegene Leistung für Halbleiter, Schneidwerkzeuge, Optik |

| Behobene Schlüsselherausforderung | Minimierte Partikelbildung und verbesserte Gleichmäßigkeit | Hochwertige, konsistente Beschichtungen auf komplexen Formen |

Bereit, die neueste CVD-Technologie für Ihr Materialprojekt zu nutzen?

KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien und liefert die präzisen Werkzeuge, die für plasmaunterstützte CVD, thermisch unterstützte CVD und andere hochmoderne Abscheidungsprozesse benötigt werden. Ob Sie Halbleiter der nächsten Generation, synthetische Diamanten oder Hochleistungsbeschichtungen entwickeln, unsere Lösungen sind darauf ausgelegt, Ihnen zu helfen, beispiellose Reinheit und Kontrolle zu erreichen.

Kontaktieren Sie noch heute unsere Experten über unser Kontaktformular, um zu besprechen, wie unsere CVD-Lösungen Ihre Forschung und Entwicklung beschleunigen können.

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

Andere fragen auch

- Welche Farbe haben CVD-Diamanten? Einblicke in den Prozess von Braun-Stich bis farbloser Schönheit

- Was ist die Gasphasenabscheidungstechnik? Ein Leitfaden zu PVD- & CVD-Dünnschichtbeschichtungsverfahren

- Wie funktioniert PECVD? Ermöglicht Niedertemperatur-Abscheidung hochwertiger Dünnschichten

- Was ist der Prozess der Vakuumbeschichtung? Beherrschung der CVD- und PVD-Dünnschichtbeschichtung

- Was ist der Unterschied zwischen PECVD und CVD? Entdecken Sie die richtige Dünnschichtabscheidungsmethode