Kurz gesagt, die chemische Gasphasenabscheidung (CVD) ist ein hochgradig vielseitiger Herstellungsprozess, der zur Erzeugung außergewöhnlich dünner, hochleistungsfähiger Beschichtungen auf einer breiten Palette von Materialien verwendet wird. Sie ist die grundlegende Technik für den Aufbau moderner Elektronik durch das Abscheiden von Schichten auf Halbleiterwafern, wird aber auch zur Herstellung verschleißfester Beschichtungen für Schneidwerkzeuge und zur Erzeugung der photovoltaischen Materialien in Dünnschichtsolarzellen eingesetzt.

Der Kernwert von CVD liegt in seiner Fähigkeit, eine Beschichtung aus einem Gas aufzubauen, ein Molekül nach dem anderen. Dadurch können unglaublich reine, haltbare und perfekt gleichmäßige Schichten erzeugt werden, die sich selbst an die komplexesten Oberflächen anpassen können – eine Leistung, die viele andere Beschichtungsverfahren nicht erreichen.

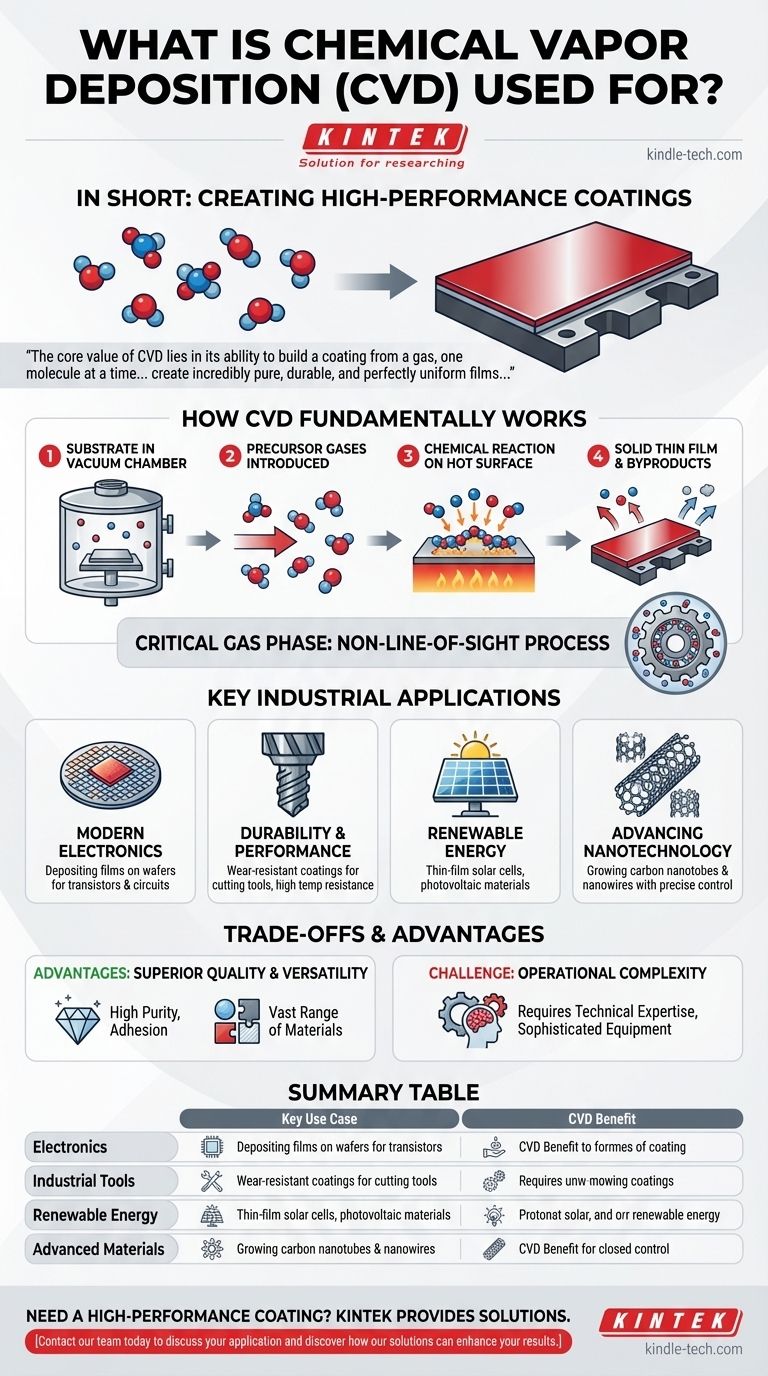

Wie die chemische Gasphasenabscheidung grundlegend funktioniert

Um ihre Anwendungen zu verstehen, muss man zunächst den Prozess selbst verstehen. CVD ist keine einfache Sprüh- oder Tauchmethode; es handelt sich um eine kontrollierte chemische Reaktion auf einer Oberfläche.

Der Kernprozess

Ein Substrat oder das zu beschichtende Teil wird unter Vakuum in eine Reaktionskammer gelegt. Anschließend werden spezifische Precursor-Gase, die die gewünschten Beschichtungselemente enthalten, in die Kammer eingeleitet.

Diese Gase reagieren und zersetzen sich auf der heißen Oberfläche des Substrats, wobei eine feste, hochreine Dünnschicht zurückbleibt. Die Nebenproduktgase werden dann aus der Kammer abgesaugt.

Warum die Gasphase entscheidend ist

Da das Beschichtungsmaterial als Gas zugeführt wird, kann es jeden freiliegenden Bereich eines komplexen Teils durchdringen und beschichten. Dies wird als Nicht-Sichtlinienprozess (non-line-of-sight) bezeichnet und gewährleistet eine vollständig gleichmäßige und konforme Beschichtung, selbst bei komplizierten Formen.

Wichtige industrielle Anwendungen von CVD

Die einzigartigen Fähigkeiten von CVD machen es in mehreren Hightech-Sektoren unverzichtbar, in denen die Materialleistung auf mikroskopischer Ebene entscheidend ist.

Die Grundlage der modernen Elektronik

Fast jeder fortschrittliche Mikrochip ist auf CVD angewiesen. Das Verfahren wird verwendet, um verschiedene halbleitende, isolierende und metallische Dünnschichten auf Siliziumwafern abzuscheiden und so die komplizierten Schichtstrukturen aufzubauen, die Transistoren und Schaltkreise bilden.

Verbesserung der Haltbarkeit und Leistung

Für industrielle Anwendungen wird CVD zur Aufbringung harter, haltbarer Beschichtungen auf Schneidwerkzeuge und mechanische Teile eingesetzt. Diese Beschichtungen bieten eine außergewöhnliche Beständigkeit gegen Abrieb, Korrosion und hohe Temperaturen und verlängern die Lebensdauer und Leistung des Werkzeugs dramatisch.

Antrieb für erneuerbare Energien

CVD ist unerlässlich bei der Herstellung von Dünnschichtsolarzellen. Es wird verwendet, um die kritischen Schichten des photovoltaischen Materials auf einem Substrat wie Glas abzuscheiden, die für die Umwandlung von Sonnenlicht in Elektrizität verantwortlich sind.

Fortschritte in der Nanotechnologie

An der Spitze der Materialwissenschaft ist CVD eine primäre Methode zum Züchten fortschrittlicher Materialien wie Kohlenstoffnanoröhren und verschiedener Nanodrähte. Der Prozess ermöglicht die präzise Kontrolle, die erforderlich ist, um diese Strukturen von Grund auf aufzubauen.

Abwägungen und Vorteile verstehen

Kein einzelner Herstellungsprozess ist für jedes Szenario perfekt. Das Verständnis der spezifischen Vorteile und inhärenten Herausforderungen von CVD ist der Schlüssel, um zu wissen, wann es angewendet werden sollte.

Vorteil: Überlegene Beschichtungsqualität

CVD erzeugt Schichten von außergewöhnlich hoher Reinheit mit ausgezeichneter Haftung am Substrat. Die Beschichtungen sind dicht und haltbar und halten extremen Temperaturen und hochbelasteten Umgebungen stand.

Vorteil: Unübertroffene Vielseitigkeit

Das Verfahren kann zur Abscheidung einer breiten Palette von Materialien verwendet werden, darunter Metalle, Keramiken und Halbleiter. Es funktioniert auch auf vielen verschiedenen Substraten, von Metallen und Keramiken bis hin zu Glas.

Herausforderung: Betriebliche Komplexität

Der Hauptkompromiss ist die erforderliche Qualifikation für den Betrieb des Prozesses. CVD-Anlagen sind hochentwickelt, und die Optimierung der Gasmischungen, Temperaturen und Drücke zur Erzielung einer perfekten Beschichtung erfordert ein hohes Maß an technischem Fachwissen.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl einer Beschichtungstechnologie hängt vollständig von Ihrem primären Ziel ab. CVD ist die überlegene Wahl, wenn Oberflächenleistung und Präzision nicht verhandelbar sind.

- Wenn Ihr Hauptaugenmerk auf extremer Haltbarkeit liegt: CVD ist ideal für die Herstellung von verschleiß- und korrosionsbeständigen Beschichtungen auf Werkzeugen und Komponenten in Umgebungen mit hoher Beanspruchung.

- Wenn Ihr Hauptaugenmerk auf hoher Reinheit und elektrischer Leistung liegt: CVD ist der Industriestandard für die Abscheidung der Basisschichten von Halbleitern und Elektronik.

- Wenn Ihr Hauptaugenmerk auf gleichmäßiger Abdeckung einer komplexen Form liegt: Die Nicht-Sichtlinien-Natur von CVD gewährleistet eine perfekt konforme Beschichtung, die andere Methoden nicht replizieren können.

Letztendlich ist die chemische Gasphasenabscheidung die ermöglichende Technologie hinter vielen der fortschrittlichen Materialien, die unsere moderne Welt definieren.

Zusammenfassungstabelle:

| Anwendungsbereich | Wichtiger Anwendungsfall | CVD-Vorteil |

|---|---|---|

| Elektronik | Abscheidung von Schichten auf Halbleiterwafern | Hohe Reinheit, präzise elektrische Eigenschaften |

| Industrielle Werkzeuge | Verschleißfeste Beschichtungen für Schneidwerkzeuge | Extreme Haltbarkeit, Hochtemperaturbeständigkeit |

| Erneuerbare Energien | Herstellung von Dünnschichtsolarzellen | Gleichmäßige, konforme Beschichtungen auf großen Flächen |

| Fortschrittliche Materialien | Züchten von Kohlenstoffnanoröhren und Nanodrähten | Präzise Kontrolle auf atomarer Ebene |

Benötigen Sie eine Hochleistungsbeschichtung für Ihr Projekt?

Die einzigartigen Vorteile der chemischen Gasphasenabscheidung – außergewöhnliche Reinheit, perfekte Gleichmäßigkeit und die Fähigkeit, komplexe Formen zu beschichten – machen sie zur idealen Lösung für anspruchsvolle Anwendungen in Halbleitern, industriellen Werkzeugen und erneuerbaren Energien.

Bei KINTEK sind wir darauf spezialisiert, fortschrittliche Laborgeräte und Verbrauchsmaterialien anzubieten, um Ihre genauen Laboranforderungen zu erfüllen. Lassen Sie sich von unseren Experten dabei helfen festzustellen, ob CVD die richtige Technologie für Ihre spezifische Materialherausforderung ist.

Kontaktieren Sie unser Team noch heute, um Ihre Anwendung zu besprechen und herauszufinden, wie unsere Lösungen Ihre Ergebnisse verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

Andere fragen auch

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung

- Was ist der Unterschied zwischen Plasma-CVD und thermischer CVD? Wählen Sie die richtige Methode für Ihr Substrat

- Warum ist ein Anpassnetzwerk in RF-PECVD für Siloxanfilme unverzichtbar? Gewährleistung eines stabilen Plasmas und einer gleichmäßigen Abscheidung

- Kann plasmaverstärkte CVD Metalle abscheiden? Warum PECVD selten zur Metallabscheidung verwendet wird

- Was sind die Prozessfähigkeiten von ICPCVD-Systemen? Erreichen Sie schädigungsarme Abscheidung von Filmen bei extrem niedrigen Temperaturen