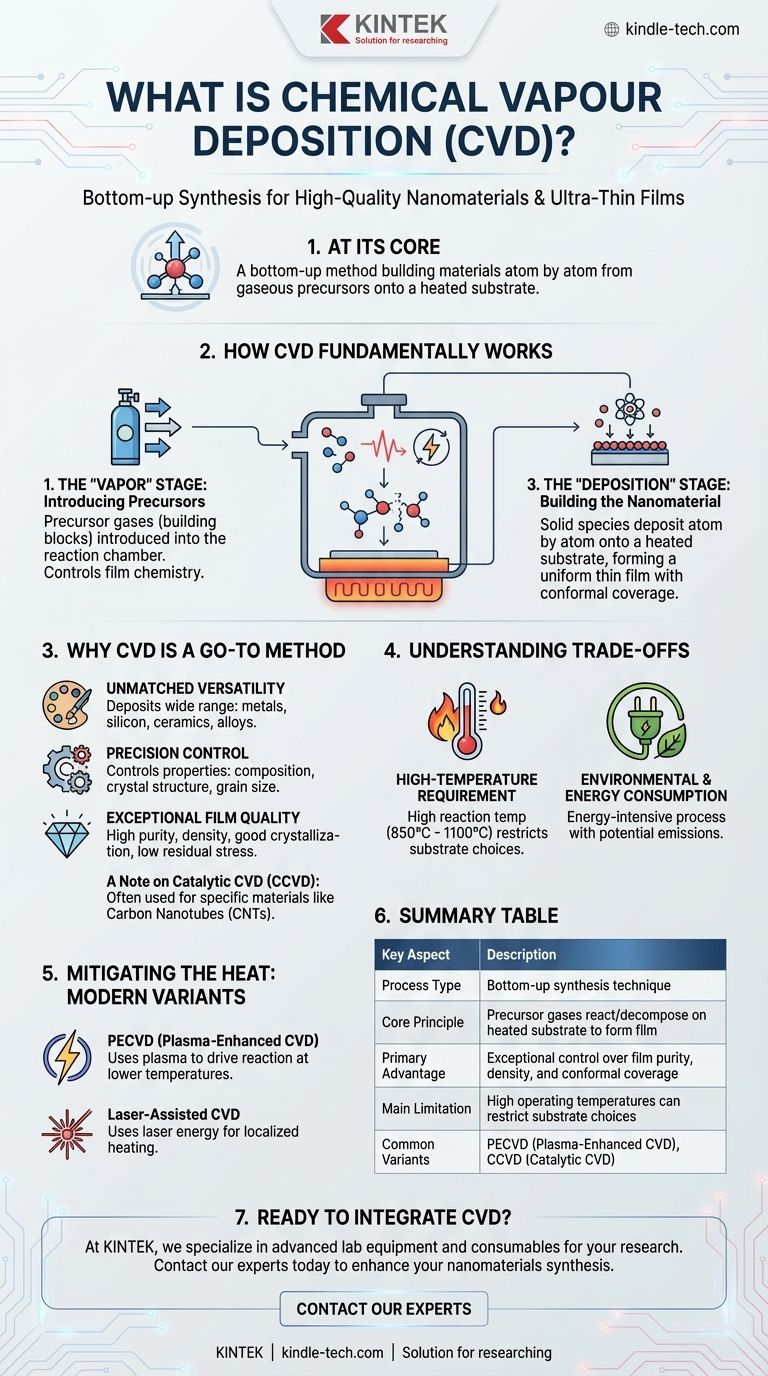

Im Kern ist die chemische Gasphasenabscheidung (CVD) eine Methode zum Aufbau hochwertiger, ultradünner Schichten und Nanomaterialien von Grund auf. Sie funktioniert, indem reaktive Gase (Vorläuferstoffe) in eine Kammer eingeleitet werden, wo sie auf einer beheizten Oberfläche, dem Substrat, eine chemische Reaktion eingehen oder sich zersetzen. Die festen Produkte dieser Reaktion scheiden sich dann auf dem Substrat ab und bilden die gewünschte Nanomaterialschicht Schicht für Schicht.

CVD ist eine leistungsstarke und vielseitige „Bottom-up“-Synthesetechnik, die eine außergewöhnliche Kontrolle über die endgültigen Eigenschaften eines Materials bietet. Ihre Wirksamkeit wird jedoch oft durch ihre Haupteinschränkung ausgeglichen: eine hohe Betriebstemperatur, die die Wahl der Substratmaterialien einschränken kann.

Wie CVD grundlegend funktioniert

Um ihren Nutzen zu verstehen, ist es hilfreich, den Prozess in seine drei wesentlichen Stufen zu unterteilen: Dampf, chemische Reaktion und Abscheidung.

Die „Dampf“-Stufe: Einführung der Vorläuferstoffe

Der Prozess beginnt mit der Zufuhr spezifischer Vorläufergase in eine Reaktionskammer. Diese Gase sind die Bausteine des Endmaterials und werden aus einer externen Quelle zugeführt.

Die Zusammensetzung und Durchflussrate dieser Gase sind die ersten kritischen Parameter, die die Chemie der endgültigen Schicht steuern.

Die „Chemische“-Stufe: Auslösen der Reaktion

In der Kammer wird Energie zugeführt – am häufigsten in Form von Wärme. Diese Energie führt dazu, dass die Vorläufergase instabil werden und entweder miteinander reagieren oder sich zersetzen.

Diese chemische Umwandlung überführt die gasförmigen Vorläuferstoffe in neue, feste Spezies und verschiedene Nebenprodukte, die im gasförmigen Zustand verbleiben.

Die „Abscheidungs“-Stufe: Aufbau des Nanomaterials

Die neu gebildeten festen Spezies scheiden sich dann auf einem beheizten Substrat ab, das sich in der Kammer befindet. Diese Abscheidung baut das Material Atom für Atom oder Molekül für Molekül auf, was zu einer hochgradig gleichmäßigen und dichten dünnen Schicht führt.

Da die Abscheidung aus einer Gasphase erfolgt, kann der Prozess komplexe, dreidimensionale Formen mit außergewöhnlicher Gleichmäßigkeit beschichten, eine Eigenschaft, die als konforme Abdeckung bekannt ist.

Warum CVD eine bevorzugte Methode für Nanomaterialien ist

CVD ist aufgrund der erheblichen Vorteile, die sie in Bezug auf Kontrolle und Qualität bietet, eine der am weitesten verbreiteten Techniken zur Synthese von Nanomaterialien.

Unübertroffene Materialvielfalt

CVD ist nicht auf eine Materialklasse beschränkt. Sie kann zur Abscheidung einer breiten Palette von Materialien verwendet werden, darunter Metallschichten, Nichtmetallschichten wie Siliziumdioxid, Mehrkomponentenlegierungen und komplexe keramische Verbindungen.

Präzise Kontrolle über die Struktur

Durch sorgfältige Anpassung der Prozessparameter wie Temperatur, Druck und Gasflüsse können Bediener die Eigenschaften des Endmaterials präzise steuern. Dies umfasst seine chemische Zusammensetzung, Kristallstruktur, Korngröße und Morphologie.

Außergewöhnliche Schichtqualität

Die durch CVD hergestellten Schichten sind für ihre hohe Reinheit und Dichte bekannt. Der Prozess führt zu Materialien mit guter Kristallisation und geringer Restspannung, was für Hochleistungsanwendungen wie Solarzellen (Polysilizium) und Elektronik von entscheidender Bedeutung ist.

Ein Hinweis zur katalytischen CVD (CCVD)

Bei bestimmten Materialien wie Kohlenstoffnanoröhrchen (CNTs) wird häufig ein Katalysator auf dem Substrat verwendet. Diese Variante, die katalytische CVD (CCVD), ist eine gängige Methode, da sie die Strukturkontrolle und Kosteneffizienz verbessert.

Verständnis der Kompromisse und Einschränkungen

Keine Technik ist ohne ihre Nachteile. Eine objektive Bewertung von CVD erfordert das Verständnis ihrer größten Herausforderungen.

Die Hochtemperaturanforderung

Die bedeutendste Einschränkung der traditionellen CVD ist ihre hohe Reaktionstemperatur, die oft zwischen 850 °C und 1100 °C liegt. Viele Substratmaterialien, wie Polymere oder bestimmte Metalle, können dieser Hitze nicht standhalten, ohne zu schmelzen oder sich zu zersetzen.

Minderung der Hitze: Moderne CVD-Varianten

Um diese Einschränkung zu überwinden, wurden mehrere CVD-Methoden mit niedrigerer Temperatur entwickelt. Techniken wie die plasmaunterstützte CVD (PECVD) oder die lasergestützte CVD verwenden alternative Energiequellen, um die chemische Reaktion anzutreiben, was eine Abscheidung bei viel niedrigeren Temperaturen ermöglicht.

Umwelt- und Energieverbrauch

Der Syntheseprozess, insbesondere die erforderliche hohe Hitze, ist energieintensiv. Dies kann zu erheblichem Energieverbrauch und Treibhausgasemissionen führen, was die ökotoxikologische Bilanz und die Gesamtwirtschaftlichkeit des hergestellten Materials beeinflusst.

Anwendung auf Ihr Projekt

Ihre Entscheidung für die Verwendung von CVD sollte auf einem klaren Verständnis der Prioritäten und Einschränkungen Ihres Projekts beruhen.

- Wenn Ihr Hauptaugenmerk auf hochreinen, kristallinen Schichten auf einem widerstandsfähigen Substrat liegt: Die herkömmliche CVD ist eine ausgezeichnete Wahl und bietet eine unübertroffene Kontrolle über die Materialqualität.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung eines temperaturempfindlichen Materials liegt: Die Standard-CVD ist nicht praktikabel; Sie müssen Varianten mit niedrigerer Temperatur wie PECVD untersuchen.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen Massenproduktion liegt: Sie müssen den Energieverbrauch, die Kosten für Vorläufermaterialien und den möglichen Bedarf an Katalysatoren sorgfältig analysieren, um die allgemeine wirtschaftliche Machbarkeit zu bestimmen.

Letztendlich ist CVD ein mächtiges Werkzeug zur Herstellung von Hochleistungs-Nanomaterialien, wenn seine Prinzipien und Kompromisse vollständig verstanden werden.

Zusammenfassungstabelle:

| Wesentlicher Aspekt | Beschreibung |

|---|---|

| Prozesstyp | Bottom-up-Synthesetechnik |

| Grundprinzip | Vorläufergase reagieren/zersetzen sich auf einem beheizten Substrat, um eine feste Schicht zu bilden |

| Hauptvorteil | Außergewöhnliche Kontrolle über Schichtreinheit, Dichte und konforme Abdeckung |

| Haupteinschränkung | Hohe Betriebstemperaturen können die Auswahl des Substrats einschränken |

| Gängige Varianten | PECVD (Plasma-Enhanced CVD), CCVD (Katalytische CVD) für niedrigere Temperaturen oder spezifische Materialien wie CNTs |

Bereit, die präzise, hochwertige Synthese von Nanomaterialien in Ihr Labor zu integrieren?

Bei KINTEK sind wir auf die Bereitstellung fortschrittlicher Laborgeräte und Verbrauchsmaterialien spezialisiert, die auf Ihre Forschungsbedürfnisse zugeschnitten sind. Ob Sie CVD für hochreine Schichten erforschen oder Lösungen für temperaturempfindliche Substrate benötigen, unsere Expertise kann Ihnen helfen, überlegene Ergebnisse zu erzielen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen Ihre Nanomaterialsynthese verbessern und Ihre Projekte voranbringen können.

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

- Vakuum-Heißpress-Ofen Beheizte Vakuum-Pressmaschine Rohröfen

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

Andere fragen auch

- Welche Rolle spielt die chemische Gasphasenabscheidung (CVD)-Ausrüstung bei der Herstellung von C/C-Verbundwerkstoffen? Expertenanalyse

- Welche Temperatur können Kohlenstoffnanoröhren in Luft aushalten? Verständnis der Oxidationsgrenze

- Warum sind Kohlenstoffnanoröhrchen in der Industrie wichtig? Entfesselung der Materialleistung der nächsten Generation

- Welche Methoden gibt es zur Herstellung von CNT? Skalierbare CVD vs. hochreine Labortechniken

- Was ist die Methode des schwebenden Katalysators? Ein Leitfaden zur hochertragreichen CNT-Produktion