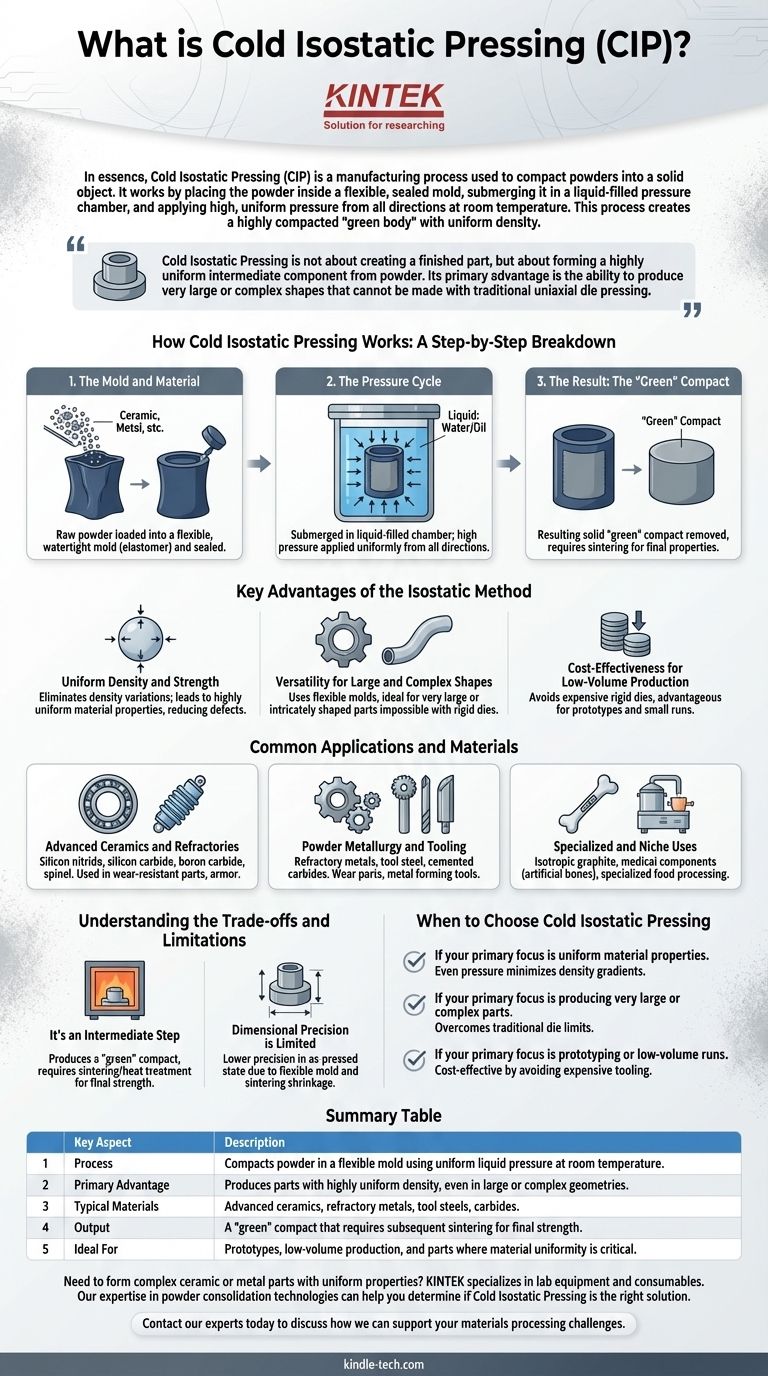

Im Wesentlichen ist das kaltisostatische Pressen (CIP) ein Herstellungsverfahren, das verwendet wird, um Pulver zu einem festen Objekt zu verdichten. Dabei wird das Pulver in eine flexible, versiegelte Form gegeben, in eine mit Flüssigkeit gefüllte Druckkammer getaucht und bei Raumtemperatur hoher, gleichmäßiger Druck aus allen Richtungen ausgeübt. Dieser Prozess erzeugt einen hochverdichteten „Grünkörper“ mit gleichmäßiger Dichte.

Beim kaltisostatischen Pressen geht es nicht darum, ein fertiges Teil herzustellen, sondern darum, eine hochgradig gleichmäßige Zwischenkomponente aus Pulver zu formen. Sein Hauptvorteil ist die Fähigkeit, sehr große oder komplexe Formen herzustellen, die mit herkömmlichem uniaxialem Gesenkpressen nicht hergestellt werden können.

Wie kaltisostatisches Pressen funktioniert: Eine Schritt-für-Schritt-Analyse

Die Eleganz des CIP liegt in seinem einfachen, aber wirkungsvollen Prinzip: Druck gleichmäßig aus allen Richtungen auszuüben. Das bedeutet der Begriff isostatisch.

Die Form und das Material

Zuerst wird das Rohpulver – sei es Keramik, Metall oder ein anderes Material – in eine flexible, wasserdichte Form geladen, die typischerweise aus einem Elastomer wie Gummi oder Urethan besteht. Diese Form wird dann versiegelt, um das Pulver vor der unter Druck stehenden Flüssigkeit zu schützen.

Der Druckzyklus

Die versiegelte Form wird in einen Druckbehälter gelegt, der mit einer Flüssigkeit wie Wasser oder Öl gefüllt ist. Eine Pumpe erhöht dann den Druck dieser Flüssigkeit, der gleichmäßig auf alle Oberflächen der flexiblen Form übertragen wird. Dieser gleichmäßige Druck verdichtet die Pulverpartikel, drängt Luft heraus und erzeugt mechanische Bindungen.

Das Ergebnis: Der „Grünling“

Nach Erreichen des Zieldrucks wird das System druckentlastet. Das resultierende feste Teil, bekannt als „Grünling“, wird aus der Form entnommen. Dieser Grünling hat eine ausreichende Festigkeit für die Handhabung, muss aber einem nachfolgenden Prozess, typischerweise dem Sintern (einer Hochtemperaturbehandlung), unterzogen werden, um seine endgültige Festigkeit und Materialeigenschaften zu erreichen.

Hauptvorteile der isostatischen Methode

CIP wird gegenüber anderen Pulververdichtungsverfahren aufgrund mehrerer deutlicher Vorteile gewählt, die spezifische Fertigungsherausforderungen lösen.

Gleichmäßige Dichte und Festigkeit

Da der Druck von allen Seiten gleichmäßig ausgeübt wird, eliminiert CIP die Dichteschwankungen, die beim uniaxialen (von oben nach unten) Pressen üblich sind. Dies führt zu einer Komponente mit hochgradig gleichmäßiger Dichte und Festigkeit, wodurch innere Spannungen und das Risiko von Defekten reduziert werden.

Vielseitigkeit für große und komplexe Formen

Das traditionelle Gesenkpressen ist durch die Größe und geometrische Komplexität des starren Gesenks begrenzt. CIP überwindet dies durch die Verwendung einer flexiblen Form, wodurch es ideal für die Herstellung von Teilen ist, die sehr groß sind oder komplizierte Formen aufweisen, die sonst schwer oder unmöglich zu pressen wären.

Kosteneffizienz für Kleinserienfertigung

Die Herstellung der gehärteten Stahlgesenke für das uniaxiale Pressen ist teuer. CIP ist sehr vorteilhaft, wenn die hohen Anfangskosten von Pressgesenken nicht gerechtfertigt sind, z. B. für Prototypen, kleine Produktionsläufe oder Einzelanfertigungen.

Häufige Anwendungen und Materialien

CIP ist eine vielseitige Technologie, die in einer Vielzahl von Branchen und Materialien eingesetzt wird, wo hohe Leistung und Materialintegrität entscheidend sind.

Hochleistungskeramiken und Feuerfestmaterialien

Das Verfahren wird häufig zur Konsolidierung von Hochleistungskeramikpulvern eingesetzt. Dazu gehören Materialien wie Siliziumnitrid, Siliziumkarbid, Borcarbid und Spinell, die in verschleißfesten Komponenten, Panzerungen und elektrischen Isolatoren verwendet werden.

Pulvermetallurgie und Werkzeugbau

In der Pulvermetallurgie wird CIP zur Herstellung von Teilen aus hochschmelzenden Metallen, Werkzeugstahl und Hartmetallen verwendet. Gängige Anwendungen umfassen Verschleißteile und Metallumformwerkzeuge, die von gleichmäßiger Dichte und verbesserten mechanischen Eigenschaften profitieren.

Spezialisierte und Nischenanwendungen

Die Anwendungen gehen über die traditionelle Technik hinaus. CIP wird auch zur Formgebung von isotropem Graphit, medizinischen Komponenten wie künstlichen Knochen und sogar in der spezialisierten Lebensmittelverarbeitung zur Verdichtung von Pulvern ohne Hitze eingesetzt.

Die Kompromisse und Einschränkungen verstehen

Obwohl leistungsstark, ist CIP keine Universallösung. Das Verständnis seiner Einschränkungen ist entscheidend für seinen effektiven Einsatz.

Es ist ein Zwischenschritt

Ein wichtiger Punkt, den man sich merken sollte, ist, dass CIP einen „Grünling“ und kein fertiges Produkt erzeugt. Dieses Teil besitzt nicht die endgültige Härte und Festigkeit, die für seine Endanwendung erforderlich sind. Es ist fast immer ein vorbereitender Schritt für einen Sinter- oder Wärmebehandlungsprozess.

Die Maßhaltigkeit ist begrenzt

Die flexible Natur der Form und die Schrumpfung, die während des Sinterns auftritt, bedeuten, dass CIP im gepressten Zustand keine hohe Maßhaltigkeit bietet. Endgültige Abmessungen werden typischerweise durch Nachbearbeitung nach dem Sintern oder durch sorgfältige Berücksichtigung der vorhersehbaren Schrumpfung erreicht.

Wann kaltisostatisches Pressen wählen?

Die Entscheidung, ob CIP die richtige Wahl ist, hängt vollständig von den Zielen und Einschränkungen Ihres Projekts ab.

- Wenn Ihr Hauptaugenmerk auf gleichmäßigen Materialeigenschaften liegt: CIP ist eine ausgezeichnete Wahl, da sein gleichmäßiger Druck Dichtegradienten und Schwachstellen minimiert.

- Wenn Ihr Hauptaugenmerk auf der Herstellung sehr großer oder komplexer Teile liegt: CIP ist eine führende Lösung, da es die physikalischen Größen- und geometrischen Beschränkungen traditioneller Gesenkpressen überwindet.

- Wenn Ihr Hauptaugenmerk auf Prototypen oder Kleinserien liegt: CIP ist äußerst kostengünstig, da es die erheblichen Kosten und Vorlaufzeiten vermeidet, die mit der Herstellung starrer Werkzeuge verbunden sind.

Indem Sie seine Prinzipien verstehen, können Sie das kaltisostatische Pressen nutzen, um hochintegre Komponenten zu schaffen, die sonst unerreichbar wären.

Zusammenfassungstabelle:

| Schlüsselaspekt | Beschreibung |

|---|---|

| Prozess | Verdichtet Pulver in einer flexiblen Form unter Verwendung von gleichmäßigem Flüssigkeitsdruck bei Raumtemperatur. |

| Hauptvorteil | Erzeugt Teile mit hochgradig gleichmäßiger Dichte, auch bei großen oder komplexen Geometrien. |

| Typische Materialien | Hochleistungskeramiken (z. B. Siliziumnitrid), hochschmelzende Metalle, Werkzeugstähle, Hartmetalle. |

| Ergebnis | Ein „Grünling“, der für die endgültige Festigkeit ein anschließendes Sintern erfordert. |

| Ideal für | Prototypen, Kleinserienfertigung und Teile, bei denen die Materialgleichmäßigkeit entscheidend ist. |

Müssen Sie komplexe Keramik- oder Metallteile mit gleichmäßigen Eigenschaften formen?

KINTEK ist spezialisiert auf Laborausrüstung und Verbrauchsmaterialien und bedient die präzisen Anforderungen von Laboren und F&E-Einrichtungen. Unsere Expertise in Pulververdichtungstechnologien kann Ihnen helfen zu bestimmen, ob kaltisostatisches Pressen die richtige Lösung für die Anforderungen Ihres Projekts an Gleichmäßigkeit, komplexe Formen oder kostengünstige Prototypen ist.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre Herausforderungen bei der Materialverarbeitung unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Manuelle isostatische Pressmaschine CIP Pelletpresse

- Elektrische Labor-Kaltisostatische Presse CIP-Maschine für Kaltisostatisches Pressen

- Automatische Labor-Kalt-Isostatische Presse CIP-Maschine Kalt-Isostatisches Pressen

- Einzelstempel-Elektro-Tablettenpressmaschine Laborpulver-Tablettenstanzmaschine TDP-Tablettenpresse

- Laborhydraulikpresse Split Elektrische Laborpelletpresse

Andere fragen auch

- Was sind die Vorteile der Verwendung einer Kalt-Isostatischen Presse für Perowskit-Solarzellen? Leistungssteigerung durch Hochdruck

- Welche Materialien werden für Kapseln im HIP-Verfahren verwendet? Optimierte Auswahlmöglichkeiten für Materialverdichtung

- Wie hilft die Kaltisostatische Pressung (CIP) Technologie, das Wachstum von Lithium-Dendriten zu unterdrücken? Verbesserung der Batteriesicherheit.

- Was ist das Trockenbeutel-Isostatisches Pressen? Ideal für die Massenproduktion einfacher Formen

- Wie verbessert isostatische Pressausrüstung den Kontakt der Lithiummetallanode? Optimieren Sie Ihre Festkörperbatterie-Montage

- Wie leitet die mikrostrukturelle Charakterisierung von gaszerstäubten Pulvern die HIP-Behandlung? Optimierung der Materialintegrität

- Was ist isostatisches Pressen von Polymeren? Erzielen Sie überlegene, gleichmäßige Dichte für Hochleistungsteile

- Was sind die Nachteile des isostatischen Pressens? Abwägung von Geschwindigkeit, Kosten und Präzision