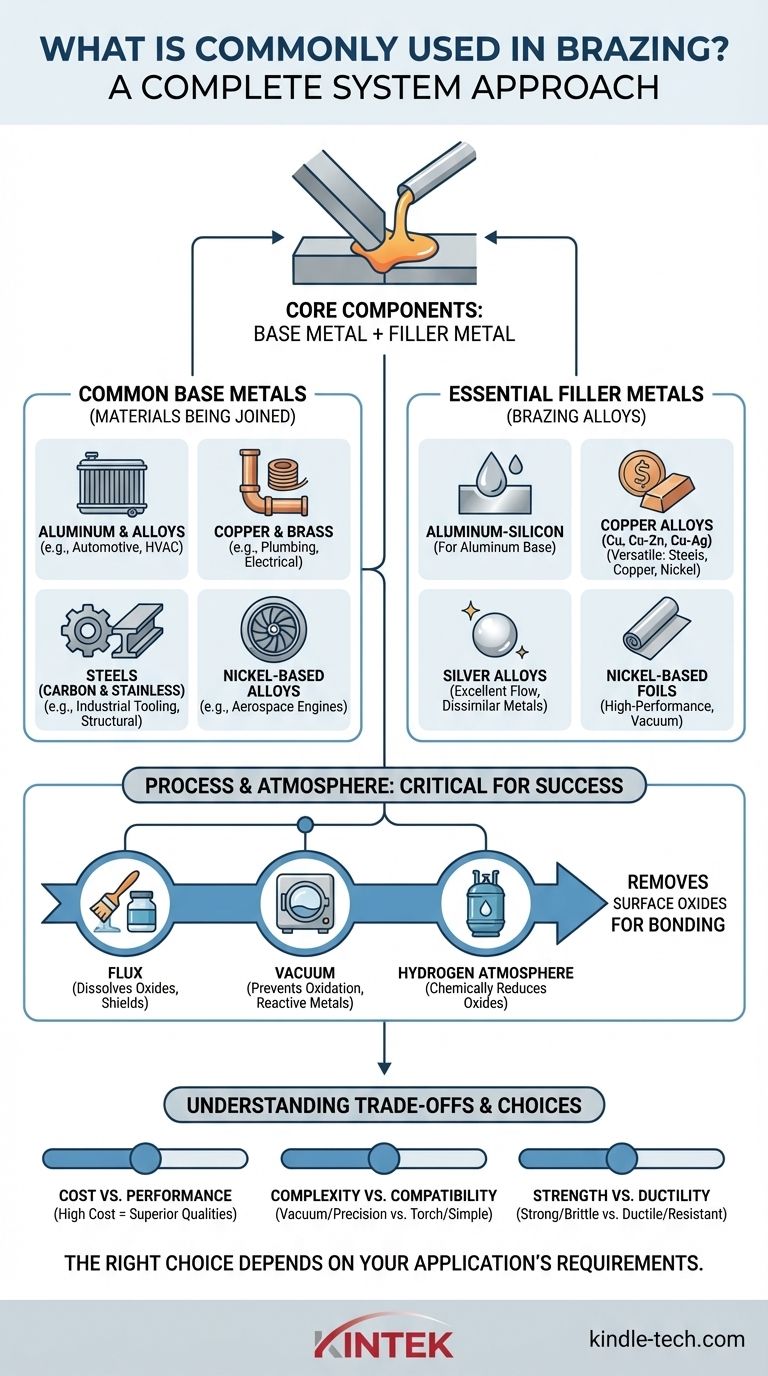

Im Kern des Hartlötens werden zwei Hauptkomponenten verwendet: ein Grundmetall, das das zu verbindende Material ist, und ein Füllmetall (Lot), das schmilzt, um die Verbindung herzustellen. Die gängigsten Grundmetalle sind Stahl, Kupfer und Aluminiumlegierungen, während Füllmetalle typischerweise Legierungen auf Basis von Aluminium-Silizium, Kupfer oder Silber sind.

Der Schlüssel zum Verständnis des Hartlötens liegt darin, es als ein komplettes System zu betrachten. Die Wahl des Grundmetalls, des Füllmetalls und des Lötverfahrens sind alle miteinander verbunden und werden von den Anforderungen der Endanwendung an Festigkeit, Korrosionsbeständigkeit und Kosten bestimmt.

Verständnis der Kernkomponenten des Hartlötens

Hartlöten erzeugt starke, dauerhafte Verbindungen zwischen zwei oder mehr Metallteilen, ohne die Teile selbst zu schmelzen. Dies wird erreicht, indem die Baugruppe erhitzt und ein Füllmetall geschmolzen wird, das durch Kapillarwirkung in den Spalt zwischen ihnen fließt.

Gängige Grundmetalle

Das Grundmetall ist das Material, das Sie verbinden möchten. Obwohl eine Vielzahl von Materialien gelötet werden kann, dominieren einige wenige die industriellen Anwendungen.

- Aluminium und seine Legierungen: Diese sind extrem häufig, insbesondere in der Automobilindustrie und bei HVAC für Komponenten wie Kühler und Wärmetauscher, aufgrund ihres geringen Gewichts und ihrer ausgezeichneten Wärmeleitfähigkeit.

- Kupfer und Messing: Geschätzt für ihre hohe Leitfähigkeit und Korrosionsbeständigkeit, sind diese Grundstoffe in der Sanitär-, Elektro- und HVAC-Industrie.

- Stähle (Kohlenstoff- und Edelstahl): Werden wegen ihrer Festigkeit und Vielseitigkeit für alles vom Industriegerät bis zu Strukturkomponenten gelötet. Edelstahl wird oft wegen seiner überlegenen Korrosionsbeständigkeit gewählt.

- Nickelbasierte Legierungen (z.B. Inconel): Werden für Hochtemperatur- und Hochspannungsanwendungen, wie in Flugzeugtriebwerken, gewählt, wo Leistung entscheidend ist.

Wesentliche Füllmetalle (Lötlegierungen)

Das Füllmetall ist der Dreh- und Angelpunkt des Lötprozesses. Es muss einen Schmelzpunkt unter dem der Grundmetalle haben und die Fähigkeit besitzen, die zu verbindenden Oberflächen zu "benetzen" oder zu überfließen.

- Aluminium-Silizium (Al-Si): Das Standardlot zum Löten von Aluminium-Grundmetallen.

- Kupfer, Kupfer-Zink (Messing) und Kupfer-Silber: Eine vielseitige und weit verbreitete Familie von Füllmetallen zum Verbinden von Stählen, Kupfer und Nickellegierungen.

- Silberlegierungen: Diese Lote bieten hervorragende Fließeigenschaften und erzeugen starke, duktile Verbindungen. Sie werden oft zum Verbinden unterschiedlicher Metalle verwendet.

- Nickelbasierte Folien: Oft im Vakuumlöten für Hochleistungsanwendungen verwendet, können diese Elemente wie Bor, Silizium und Phosphor enthalten, um die Schmelzeigenschaften zu steuern.

Die kritische Rolle von Prozess und Atmosphäre

Sie können ein Grundmetall und ein Füllmetall nicht isoliert auswählen. Die Lötmethode beeinflusst direkt, welche Materialien kompatibel sind und wie die Verbindung erfolgreich hergestellt wird.

Das Problem: Oberflächenoxide

Praktisch alle Metalle bilden an ihrer Oberfläche eine dünne, harte Oxidschicht, wenn sie Luft ausgesetzt werden (wie Rost auf Stahl oder die matte Schicht auf Aluminium). Diese Oxidschicht verhindert, dass das Füllmetall eine Verbindung mit dem Grundmetall eingeht. Ein erfolgreiches Löten hängt vollständig von deren Entfernung ab.

Lösung 1: Flussmittel

Für viele gängige Verfahren wie das Brenner- oder Ofenlöten an der Luft wird ein Flussmittel verwendet. Flussmittel ist eine chemische Verbindung, die auf den Lötbereich aufgetragen wird, bevor das Füllmetall schmilzt, die Oxide auflöst und die Oberfläche vor Reoxidation schützt. Schutzgaslöten verwendet oft Flussmittel, um die Oxidschicht auf Materialien wie Aluminium zu durchbrechen.

Lösung 2: Atmosphäre und Legierungschemie

Bei fortschrittlicheren Verfahren entfernt die Umgebung selbst die Oxide.

- Vakuumlöten: Durch das Entfernen fast der gesamten Luft aus einem Ofen wird Oxidation verhindert. Für reaktive Metalle wie Aluminium enthalten spezifische Füllmetalle (z.B. die

4104-Serie) Magnesium, das bei Löttemperatur verdampft und die zähe Aluminiumoxidschicht aggressiv abbaut. - Wasserstoffatmosphärenlöten: Eine reine Wasserstoffatmosphäre kann Oxide auf Materialien wie Kupfer und Stahl chemisch "reduzieren" (entfernen) und eine ultrareine Oberfläche für die Bindung des Füllmetalls schaffen. Dieses Verfahren kann jedoch nicht für reaktive Metalle wie Titan verwendet werden, die Hydride bilden und spröde werden.

Die Kompromisse verstehen

Die Wahl Ihrer Lötmaterialien beinhaltet das Abwägen konkurrierender Prioritäten. Es gibt kein einziges "bestes" Material, sondern nur das am besten geeignete für die jeweilige Aufgabe.

Kosten vs. Leistung

Hochleistungsfüllmetalle, die Silber oder Gold enthalten, bieten überlegene Verbindungseigenschaften, sind aber mit erheblichen Kosten verbunden. Ähnlich sind Grundmetalle wie Nickellegierungen oder Titan weitaus teurer als Kohlenstoffstahl oder Aluminium.

Prozesskomplexität vs. Materialkompatibilität

Vakuumlöten ermöglicht das Verbinden komplexer Baugruppen und reaktiver Metalle wie Titan mit außergewöhnlicher Präzision. Die Ausrüstung und die Bearbeitungszeit sind jedoch teuer. Einfachere Methoden wie das Brennerlöten sind billiger, aber nicht für empfindliche oder komplexe Teile geeignet.

Verbindungsfestigkeit vs. Duktilität

Die endgültigen Eigenschaften der gelöteten Verbindung hängen von der Wechselwirkung zwischen Füll- und Grundmetallen ab. Einige Füllmetalle erzeugen außergewöhnlich starke Verbindungen, können aber spröde sein, während andere mehr Duktilität und Ermüdungsbeständigkeit bieten. Diese Wahl ist entscheidend bei Teilen, die Vibrationen oder thermischen Zyklen ausgesetzt sind.

Die richtige Wahl für Ihre Anwendung treffen

Ihre Materialauswahl sollte immer vom Verwendungszweck des Endprodukts geleitet werden.

- Wenn Ihr Hauptaugenmerk auf einer allgemeinen, kostengünstigen Verbindung liegt: Verwenden Sie gängige Grundmetalle wie Kohlenstoffstahl oder Kupfer mit einem Standard-Kupfer-Zink- oder Silber-basierten Füllmetall.

- Wenn Ihr Hauptaugenmerk auf leichten Komponenten für die Wärmeübertragung liegt: Aluminium-Grundmetalle, verbunden mit einer Aluminium-Silizium-Lotlegierung unter kontrollierter Atmosphäre oder Vakuumlöten, sind der Industriestandard.

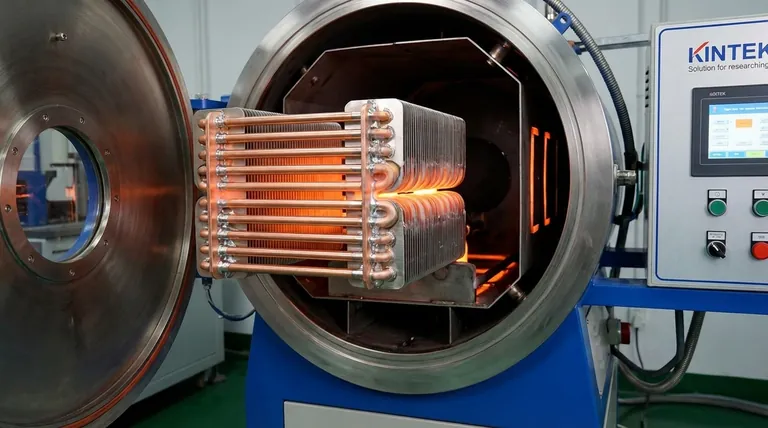

- Wenn Ihr Hauptaugenmerk auf maximaler Festigkeit und Leistung in extremen Umgebungen liegt: Nickelbasierte Legierungen, Edelstähle oder Titan, gelötet in einem hochreinen Vakuumofen, bieten die notwendige Verbindungsfestigkeit und Sauberkeit.

Letztendlich wird ein erfolgreiches Hartlöten durch die Entwicklung eines kompatiblen Systems aus Grundmetall, Füllmetall und Prozess erreicht, das auf Ihr spezifisches Ziel zugeschnitten ist.

Zusammenfassungstabelle:

| Komponente | Gängige Beispiele | Hauptmerkmale |

|---|---|---|

| Grundmetalle | Aluminiumlegierungen, Kupfer, Stahl, Nickellegierungen | Festigkeit, Leitfähigkeit, Korrosionsbeständigkeit, Hochtemperaturleistung |

| Füllmetalle | Aluminium-Silizium, Kupferlegierungen, Silberlegierungen, Nickelbasierte Folien | Schmelzpunkt unter dem Grundmetall, fließt durch Kapillarwirkung |

| Prozess/Atmosphäre | Flussmittel, Vakuum, Wasserstoffatmosphäre | Entfernt Oxide, um die Bindung des Füllmetalls zu ermöglichen |

Bereit, starke, zuverlässige Lötverbindungen für Ihre Labor- oder Fertigungsanforderungen zu erzielen? Die richtige Ausrüstung ist entscheidend für den Erfolg. KINTEK ist spezialisiert auf Hochleistungs-Laboröfen, einschließlich Vakuum- und Atmosphärenlötsystemen, die für präzise Temperaturregelung und oxidfreie Ergebnisse ausgelegt sind. Egal, ob Sie mit Aluminium-Wärmetauschern, Kupfer-Elektrokomponenten oder hochfesten Nickellegierungen arbeiten, unser Fachwissen stellt sicher, dass Ihr Lötprozess für Qualität und Effizienz optimiert ist. Kontaktieren Sie noch heute unsere Lötexperten, um Ihre spezifische Anwendung zu besprechen und wie die Ausrüstung von KINTEK Ihre Ergebnisse verbessern kann.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Molybdän-Vakuumwärmebehandlungsöfen

- Graphit-Vakuumwärmebehandlungsanlage mit 2200 °C

- 1700℃ Labor-Quarzrohr-Ofen mit Aluminiumoxidrohr-Röhrenofen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

Andere fragen auch

- Wo werden Vakuumöfen eingesetzt? Unverzichtbar für die hochreine Wärmebehandlung in kritischen Industrien

- Welche Arten von Hartlöten gibt es? Ein Leitfaden zur Auswahl der richtigen Wärmequelle

- Wofür werden Vakuumöfen verwendet? Erzielen Sie ultimative Materialreinheit und Leistung

- Können unterschiedliche Metalle hartgelötet oder hartgeschweißt werden? Ein Leitfaden für starke, zuverlässige Verbindungen

- Was ist der Prozess eines Vakuumofens? Reinheit und Präzision bei Hochtemperaturprozessen erreichen