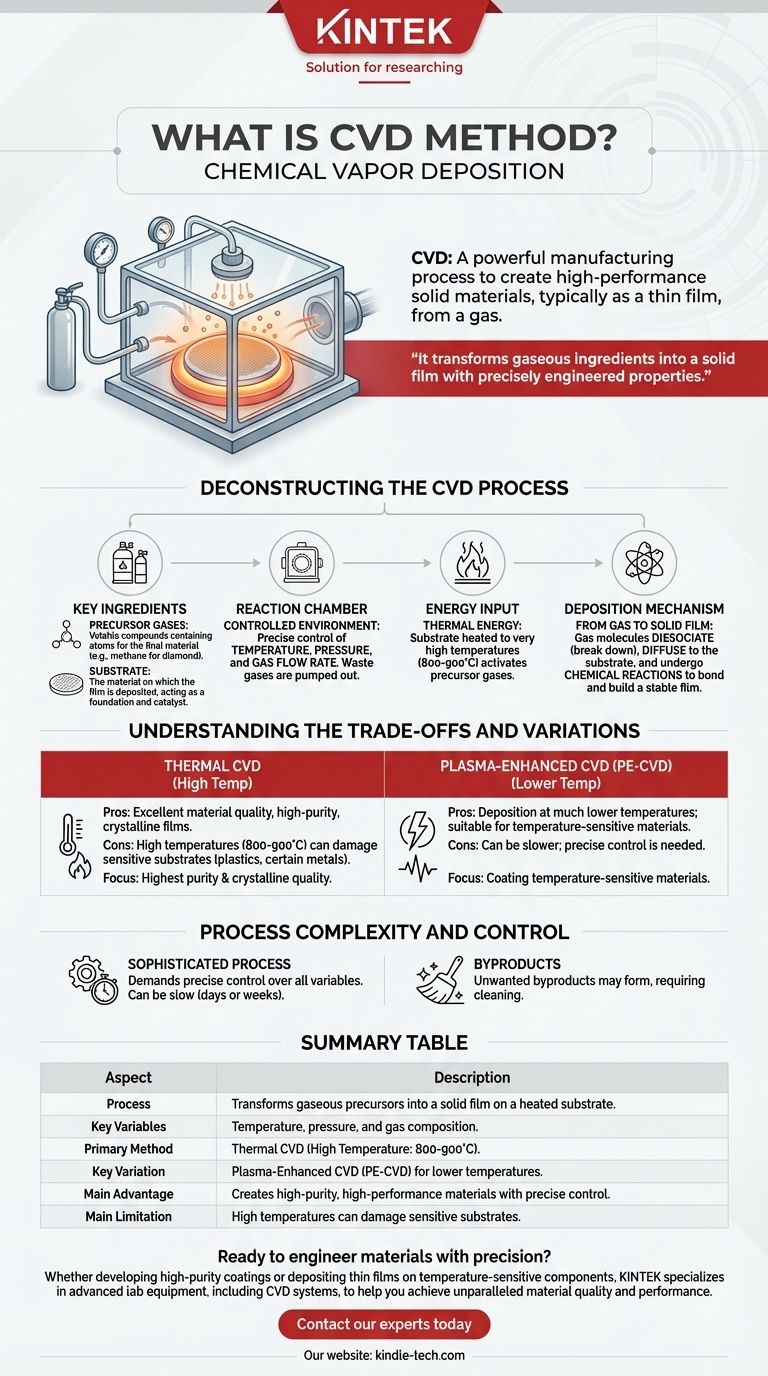

Im Kern ist die chemische Gasphasenabscheidung (CVD) ein leistungsstarkes Herstellungsverfahren, das zur Erzeugung von Hochleistungswerkstoffen, typischerweise als dünne Schicht, aus einem Gas verwendet wird. Bei dieser Methode werden flüchtige Ausgangsgase (Precursor-Gase) in eine Reaktionskammer eingeleitet, wo sie auf der Oberfläche eines erhitzten Objekts, dem sogenannten Substrat, zersetzt werden und reagieren. Diese chemische Reaktion führt zur Abscheidung einer neuen, festen Materialschicht direkt auf der Oberfläche des Substrats, wobei der Film Atom für Atom aufgebaut wird.

Das Grundprinzip der CVD besteht nicht nur darin, eine Oberfläche zu beschichten, sondern eine neue Materialschicht durch eine kontrollierte chemische Reaktion aufzubauen. Sie wandelt gasförmige Bestandteile in einen Festkörperfilm mit präzise konstruierten Eigenschaften um, die durch Temperatur, Druck und Gaszusammensetzung bestimmt werden.

Den CVD-Prozess entschlüsseln

Um CVD zu verstehen, ist es am besten, den Prozess in seine wesentlichen Bestandteile und Phasen zu unterteilen. Der gesamte Vorgang findet in einer hochkontrollierten Umgebung statt, um die Reinheit und Qualität des Endmaterials zu gewährleisten.

Die Schlüsselzutaten: Precursoren und Substrat

Der Prozess beginnt mit zwei Hauptkomponenten. Die Precursor-Gase sind flüchtige Verbindungen, die die Atome des gewünschten Endmaterials enthalten. Um beispielsweise einen Diamantfilm zu züchten, werden kohlenstoffreiche Gase wie Methan verwendet.

Das Substrat ist das Material oder Objekt, auf das der Film abgeschieden wird. Es dient als physikalische Grundlage und oft als Katalysator für die chemische Reaktion. Die Substrate reichen von Siliziumwafern in der Elektronik bis hin zu Diamant-"Keimen" für das Wachstum größerer synthetischer Diamanten.

Die Reaktionskammer: Eine kontrollierte Umgebung

All dies geschieht innerhalb einer abgedichteten Reaktionskammer. Diese Kammer ermöglicht die präzise Steuerung kritischer Umgebungsvariablen, einschließlich Temperatur, Druck und des Gasflusses.

Abgase und nicht umgesetzte Precursoren werden kontinuierlich aus der Kammer abgepumpt, um Kontaminationen zu verhindern und sicherzustellen, dass die chemische Reaktion wie vorgesehen abläuft.

Der Katalysator für die Reaktion: Energiezufuhr

Damit die Precursor-Gase reagieren und einen Feststoff bilden können, müssen sie mit Energie aktiviert werden. Die Art der Energiezufuhr ist ein definierendes Merkmal des jeweiligen CVD-Typs.

Die gebräuchlichste Methode ist die thermische Energie. Das Substrat wird auf eine sehr hohe Temperatur erhitzt, oft zwischen 800 °C und 900 °C. Wenn die kühleren Precursor-Gase mit dem heißen Substrat in Kontakt kommen, liefert die Wärme die notwendige Energie, um die chemische Reaktion auf seiner Oberfläche auszulösen.

Der Abscheidungsmechanismus: Von Gas zu Feststoffschicht

Sobald die Gasmoleküle energetisiert sind, zerfallen sie (dissoziieren) in reaktive Atome und Moleküle. Diese Spezies bewegen sich dann (diffundieren) zur Oberfläche des Substrats.

Auf der heißen Oberfläche durchlaufen diese reaktiven Spezies eine Reihe chemischer Reaktionen, wobei sie Bindungen mit dem Substrat und miteinander eingehen. Dieser atomistische Prozess baut einen stabilen Festkörperfilm auf, der fest am Substrat haftet.

Verständnis der Kompromisse und Variationen

Obwohl der CVD-Prozess leistungsstark ist, ist er keine Einheitslösung. Die erforderlichen spezifischen Bedingungen führen zu wichtigen Kompromissen, die zur Entwicklung verschiedener CVD-Techniken geführt haben.

Hohe Temperatur ist ein zweischneidiges Schwert

Die traditionelle thermische CVD erfordert extrem hohe Temperaturen, um hochreine, kristalline Filme zu erzeugen. Dies führt zu einer ausgezeichneten Materialqualität.

Diese hohen Temperaturen können jedoch Substrate beschädigen oder zerstören, die hitzeempfindlich sind, wie z. B. Kunststoffe, bestimmte Metalle oder komplexe elektronische Bauteile.

Plasmaunterstützte CVD (PE-CVD) für niedrigere Temperaturen

Um die Temperaturbeschränkung zu überwinden, wird eine Variante namens Plasma-Enhanced CVD (PE-CVD) verwendet. Bei dieser Methode wird eine Energiequelle wie Mikrowellen oder Hochfrequenz (HF) verwendet, um das Gas in ein Plasma zu ionisieren.

Dieses Plasma enthält hochreaktive Ionen und Radikale, die einen Film bei viel niedrigeren Temperaturen bilden können. Dies ermöglicht die Beschichtung temperaturempfindlicher Materialien, die mit der thermischen CVD nicht kompatibel wären.

Prozesskomplexität und -kontrolle

CVD ist ein hochentwickelter Prozess, der eine präzise Kontrolle aller Variablen erfordert. Der Prozess kann langsam sein und manchmal Tage oder Wochen dauern, um eine signifikante Schicht aufzubauen.

Darüber hinaus können sich neben dem gewünschten Film manchmal unerwünschte Nebenprodukte bilden (wie Graphit bei der Diamantabscheidung), was erfordert, dass Techniker den Prozess regelmäßig zur Reinigung unterbrechen.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des richtigen CVD-Ansatzes hängt vollständig von den Anforderungen Ihres Materials und den Einschränkungen Ihres Substrats ab.

- Wenn Ihr Hauptaugenmerk auf der höchstmöglichen Filmreinheit und Kristallqualität liegt: Die Hochtemperatur-CVD ist oft die bevorzugte Methode, vorausgesetzt, Ihr Substrat hält der Hitze stand.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung eines temperaturempfindlichen Materials liegt: Die Plasma-Enhanced CVD (PE-CVD) ist die unverzichtbare Wahl, da sie die Abscheidung bei deutlich niedrigeren Temperaturen ermöglicht.

Indem Sie diese Grundprinzipien verstehen, können Sie CVD effektiv nutzen, um Materialien von Grund auf mit präzise kontrollierten Eigenschaften zu entwickeln.

Zusammenfassungstabelle:

| Aspekt | Beschreibung |

|---|---|

| Prozess | Wandelt gasförmige Precursoren in einen Festkörperfilm auf einem erhitzten Substrat um. |

| Schlüsselvariablen | Temperatur, Druck und Gaszusammensetzung. |

| Primäre Methode | Thermische CVD (Hohe Temperatur: 800-900°C). |

| Wichtige Variation | Plasma-Enhanced CVD (PE-CVD) für niedrigere Temperaturen. |

| Hauptvorteil | Erzeugt hochreine Materialien mit präziser Kontrolle. |

| Haupteinschränkung | Hohe Temperaturen können empfindliche Substrate beschädigen. |

Bereit, Materialien präzise zu entwickeln?

Ganz gleich, ob Sie hochreine Beschichtungen für Halbleiterwafer entwickeln oder dünne Schichten auf temperaturempfindliche Komponenten abscheiden müssen – die richtige Ausrüstung ist entscheidend. KINTEK ist spezialisiert auf fortschrittliche Laborausrüstung, einschließlich CVD-Systemen, um Ihnen zu helfen, unübertroffene Materialqualität und -leistung zu erzielen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen Ihre spezifischen Forschungs- und Produktionsziele erfüllen können.

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

Andere fragen auch

- Was ist die Gasphasenabscheidungstechnik? Ein Leitfaden zu PVD- & CVD-Dünnschichtbeschichtungsverfahren

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung

- Was ist PECVD in der Halbleiterfertigung? Ermöglicht Niedertemperatur-Dünnschichtabscheidung für ICs

- Was sind die Schritte des CVD-Prozesses? Ein Leitfaden zur präzisen Dünnschichtabscheidung

- Was ist der Unterschied zwischen PECVD und CVD? Entdecken Sie die richtige Dünnschichtabscheidungsmethode