Kurz gesagt, die chemische Gasphasenabscheidung (CVD) wird in der Halbleiterindustrie verwendet, um die mikroskopischen Schichten aufzubauen, aus denen ein moderner Chip besteht. Es ist ein grundlegender Herstellungsprozess, der eine Vielzahl von hochreinen Dünnschichten auf einen Siliziumwafer abscheidet. Diese Schichten können isolierend, leitend oder halbleitend sein und bilden die wesentlichen Strukturen von Transistoren, Verbindungsleitungen und anderen integrierten Schaltungskomponenten.

Das Kernproblem, das CVD löst, ist nicht nur die Abscheidung eines Materials, sondern dies mit der extremen Präzision und Reinheit zu tun, die für die Konstruktion funktionsfähiger elektronischer Geräte mit Milliarden von Komponenten auf einer Oberfläche von der Größe eines Fingernagels erforderlich ist. Es ist weniger wie Beschichten und mehr wie atomare Konstruktion.

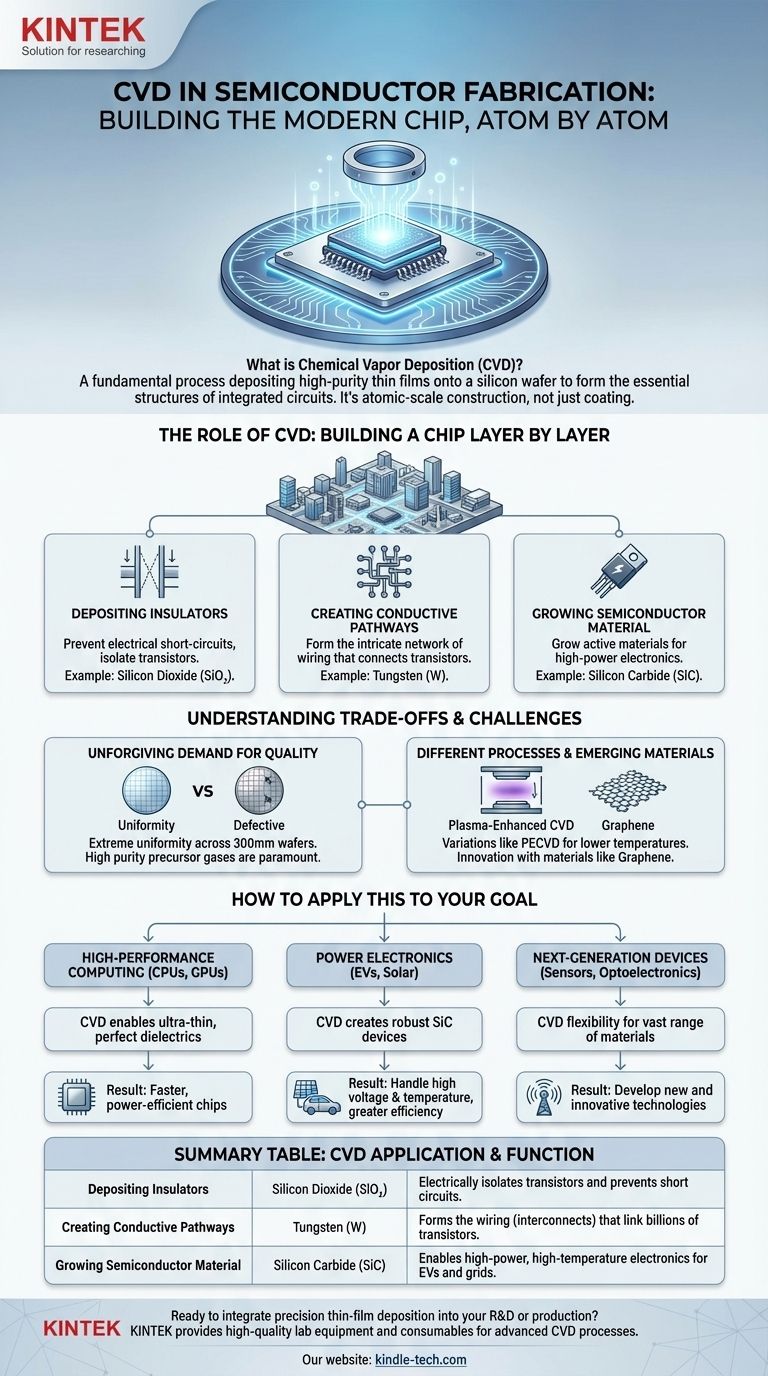

Die Rolle von CVD: Einen Chip Schicht für Schicht aufbauen

Ein moderner integrierter Schaltkreis ist eine dreidimensionale Metropole mikroskopischer Komponenten. CVD ist die primäre Konstruktionsmethode, die verwendet wird, um die „Etagen“ und „Verdrahtung“ dieser Stadt auf der Oberfläche eines Siliziumwafers aufzubauen.

Was ist chemische Gasphasenabscheidung?

Im Kern ist CVD ein Prozess, bei dem ein Wafer (das Substrat) in eine Reaktionskammer gelegt und einem oder mehreren flüchtigen Prekursor-Gasen ausgesetzt wird. Diese Gase reagieren oder zersetzen sich auf der heißen Oberfläche des Wafers und bilden eine feste, stabile Dünnschicht des gewünschten Materials. Überschüssiges Gas oder flüchtige Nebenprodukte werden dann aus der Kammer gepumpt.

Abscheiden von Isolatoren: Verhinderung von mikroskopischem Chaos

Eine der kritischsten Anwendungen von CVD ist die Abscheidung isolierender Schichten, oft aus Siliziumdioxid oder Siliziumnitrid. In einem integrierten Schaltkreis mit Milliarden von eng gepackten Transistoren sind diese Isolierschichten unerlässlich.

Sie verhindern elektrische Kurzschlüsse zwischen den mikroskopischen Metallleitungen (Interconnects) und isolieren elektrisch einen Transistor vom anderen, um sicherzustellen, dass Signale nur dorthin gelangen, wo sie beabsichtigt sind. Ein Beispiel ist die Abscheidung von Phosphorsilikatglas (PSG) zur Verkapselung, das den fertigen Chip schützt.

Erzeugen von leitenden Pfaden: Verdrahtung des Schaltkreises

CVD wird auch zur Abscheidung metallischer Materialien wie Wolfram oder Kupfer verwendet. Diese Schichten bilden das komplexe Netzwerk leitender Pfade – die „Verdrahtung“ –, das die Millionen oder Milliarden von Transistoren miteinander verbindet, damit sie kommunizieren und logische Operationen ausführen können.

Wachstum des Halbleitermaterials selbst

In einigen Anwendungen wird CVD verwendet, um das aktive Halbleitermaterial zu züchten. Zum Beispiel wird es verwendet, um hochreines kristallines Silizium oder spezielle Materialien wie Siliziumkarbid (SiC) zu züchten. Diese SiC-Schichten sind entscheidend für Hochleistungselektronik, die in Elektrofahrzeugen und fortschrittlichen Stromnetzen verwendet wird, da sie viel höhere Spannungen und Temperaturen verarbeiten können als herkömmliches Silizium.

Verständnis der Kompromisse und Herausforderungen

Obwohl CVD ein Eckpfeiler der Fertigung ist, ist es nicht ohne Komplexitäten. Der Erfolg des gesamten Chipfertigungsprozesses hängt oft davon ab, wie gut die CVD-Schritte kontrolliert werden.

Die unerbittliche Forderung nach Qualität

Die durch CVD abgeschiedenen Schichten müssen über den gesamten Wafer, der bis zu 300 mm (12 Zoll) Durchmesser haben kann, unglaublich gleichmäßig sein. Jede Unvollkommenheit, jedes Nadelloch oder jedes Staubpartikel kann einen Defekt erzeugen, der einen Chip unbrauchbar macht. Die Reinheit der Prekursor-Gase ist von größter Bedeutung.

Verschiedene Prozesse für unterschiedliche Bedürfnisse

Es gibt mehrere Varianten von CVD, jede mit ihren eigenen Vorteilen. Zum Beispiel verwendet die Plasma-Enhanced CVD (PECVD) ein Plasma, um die chemische Reaktion zu unterstützen. Dies ermöglicht die Abscheidung bei niedrigeren Temperaturen, was entscheidend ist, um Schäden an Schichten zu verhindern, die bereits in früheren Schritten auf dem Wafer aufgebaut wurden.

Neue Anwendungen und Materialien

Die Vielseitigkeit von CVD hält es an der Spitze der Innovation. Forscher nutzen es, um hochwertige Schichten neuartiger Materialien wie Graphen zu produzieren, einer nur ein Atom dicken Kohlenstoffschicht. Die einzigartigen Eigenschaften von Graphen versprechen immenses Potenzial für zukünftige Anwendungen in ultraschneller Elektronik, hochsensiblen Sensoren und Energiespeicherung.

Wie Sie dies auf Ihr Ziel anwenden können

Die spezifische Bedeutung von CVD hängt vollständig vom gewünschten Ergebnis des endgültigen Halbleiterbauelements ab.

- Wenn Ihr Hauptaugenmerk auf Hochleistungsrechnern (CPUs, GPUs) liegt: Die Fähigkeit von CVD, ultradünne, perfekte Isolierschichten (Dielektrika) abzuscheiden, ermöglicht es, Transistoren enger zu packen, wodurch Chips schneller und energieeffizienter werden.

- Wenn Ihr Hauptaugenmerk auf Leistungselektronik (EVs, Solarwechselrichter) liegt: CVD ist unerlässlich für die Herstellung robuster Siliziumkarbid (SiC)-Bauelemente, die extremen Betriebsbedingungen standhalten können, was eine höhere Effizienz und Zuverlässigkeit ermöglicht.

- Wenn Ihr Hauptaugenmerk auf Geräten der nächsten Generation (Sensoren, Optoelektronik) liegt: Die Flexibilität von CVD bei der Abscheidung einer Vielzahl von Materialien, einschließlich Polymeren und 2D-Materialien wie Graphen, ist der Schlüssel zur Entwicklung neuer und innovativer Technologien.

Letztendlich ist die chemische Gasphasenabscheidung der grundlegende Prozess, der einen leeren Siliziumwafer in ein komplexes und leistungsstarkes elektronisches Gehirn verwandelt.

Zusammenfassungstabelle:

| CVD-Anwendung | Materialbeispiel | Funktion im Halbleiter |

|---|---|---|

| Abscheiden von Isolatoren | Siliziumdioxid (SiO₂) | Isoliert Transistoren elektrisch und verhindert Kurzschlüsse. |

| Erzeugen von leitenden Pfaden | Wolfram (W) | Bildet die Verdrahtung (Interconnects), die Milliarden von Transistoren verbindet. |

| Wachstum von Halbleitermaterial | Siliziumkarbid (SiC) | Ermöglicht Hochleistungs- und Hochtemperatur-Elektronik für EVs und Stromnetze. |

Bereit, die Präzisions-Dünnschichtabscheidung in Ihre Halbleiter-F&E oder Produktion zu integrieren? KINTEK ist spezialisiert auf die Bereitstellung hochwertiger Laborausrüstung und Verbrauchsmaterialien für fortschrittliche CVD-Prozesse. Egal, ob Sie Chips der nächsten Generation, robuste Leistungselektronik oder innovative Sensoren entwickeln, unsere Lösungen unterstützen die extreme Reinheit und Gleichmäßigkeit, die Ihre Arbeit erfordert. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihnen helfen können, Ihre Fertigungsziele zu erreichen.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

Andere fragen auch

- Wie verbessern PECVD-Systeme DLC-Beschichtungen auf Implantaten? Überlegene Haltbarkeit und Biokompatibilität erklärt

- Was sind die Prozessfähigkeiten von ICPCVD-Systemen? Erreichen Sie schädigungsarme Abscheidung von Filmen bei extrem niedrigen Temperaturen

- Was ist der Unterschied zwischen Plasma-CVD und thermischer CVD? Wählen Sie die richtige Methode für Ihr Substrat

- Was ist der Prozess der PECVD in der Halbleitertechnik? Ermöglichung der Niedertemperatur-Dünnschichtabscheidung

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung