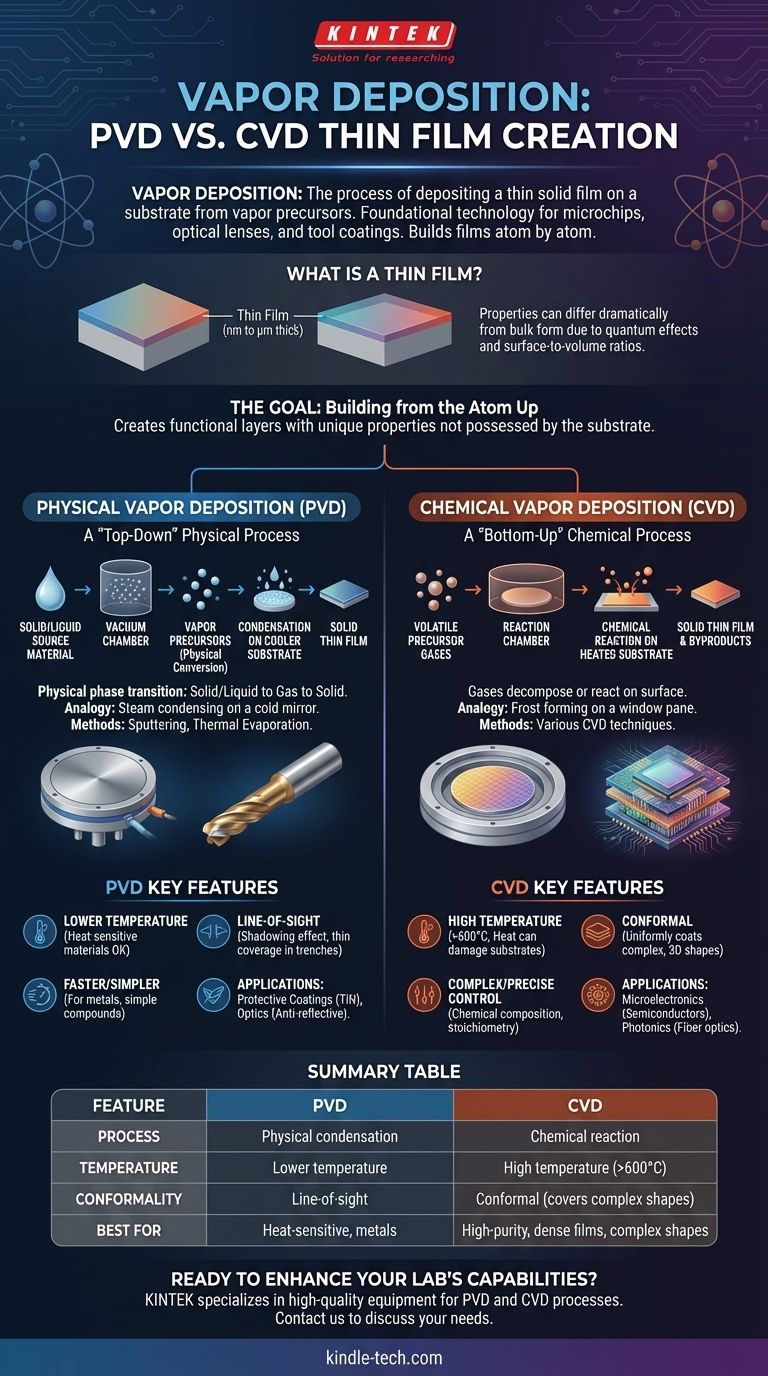

In der Materialwissenschaft und Fertigung ist der Prozess der Abscheidung eines dünnen festen Films auf einem Substrat aus Dampfvorläufern allgemein als Gasphasenabscheidung (Vapor Deposition) bekannt. Diese grundlegende Technologie beinhaltet den Transport von Material in einer Gasphase und dessen Kondensation oder Reaktion auf einer Oberfläche, wodurch eine Filmschicht Schicht für Schicht aufgebaut wird. Sie ist der Kernprozess hinter der Herstellung von Mikrochips, fortschrittlichen optischen Linsen und langlebigen Werkzeugbeschichtungen.

Das zentrale Konzept, das es zu verstehen gilt, ist, dass die Gasphasenabscheidung keine einzelne Technik ist, sondern eine Familie von Prozessen, die in zwei Hauptkategorien unterteilt werden: Physikalische Gasphasenabscheidung (PVD) und Chemische Gasphasenabscheidung (CVD). Die Wahl zwischen ihnen hängt davon ab, ob der Film durch einen physikalischen Kondensationsprozess oder eine chemische Reaktion auf der Substratoberfläche gebildet wird.

Das grundlegende Ziel: Aufbau vom Atom aufwärts

Im Kern ist die Gasphasenabscheidung eine Form der additiven Fertigung auf atomarer oder molekularer Ebene. Ziel ist es, eine funktionale Schicht mit Eigenschaften zu erzeugen, die das darunterliegende Substrat nicht besitzt.

Was ist ein „Dünnfilm“?

Ein Dünnfilm ist eine Materialschicht, die von wenigen Nanometern (einige Dutzend Atome dick) bis zu mehreren Mikrometern reicht.

Die Eigenschaften eines Materials in einem Dünnfilm können sich aufgrund von Quanteneffekten und Oberflächen-Volumen-Verhältnissen dramatisch von seinen Eigenschaften in Bulk-Form unterscheiden.

Die Rolle von Substrat und Dampf

Das Substrat ist das Material oder Objekt, das beschichtet wird. Es dient als Grundlage, auf der der Film aufgebaut wird.

Dampfvorläufer sind die gasförmigen Bausteine. Sie werden entweder durch Umwandlung einer festen oder flüssigen Quelle in ein Gas (PVD) oder durch die Verwendung von inhärent gasförmigen Chemikalien (CVD) erzeugt.

Die zwei Säulen der Gasphasenabscheidung: PVD und CVD

Das Verständnis der Unterscheidung zwischen PVD und CVD ist entscheidend, da sie auf grundlegend unterschiedlichen Prinzipien basieren und für verschiedene Anwendungen geeignet sind.

Physikalische Gasphasenabscheidung (PVD): Ein „Top-Down“-Physikprozess

Bei der PVD wird ein festes oder flüssiges Ausgangsmaterial physikalisch in einen Dampf umgewandelt, typischerweise in einer Vakuumkammer.

Dieser Dampf wandert dann und kondensiert auf einem kühleren Substrat, wodurch der feste Film entsteht. Es handelt sich um einen direkten Phasenübergang von fest/flüssig zu gasförmig und zurück zu fest.

Eine einfache Analogie ist die Art und Weise, wie Dampf (Wasserdampf) aus einer heißen Dusche zu einem Film aus flüssigem Wasser auf der Oberfläche eines kalten Spiegels kondensiert. Gängige PVD-Methoden sind das Sputtern und die thermische Verdampfung.

Chemische Gasphasenabscheidung (CVD): Ein „Bottom-Up“-Chemischer Prozess

Bei der CVD werden ein oder mehrere flüchtige Vorläufergase in eine Reaktionskammer eingeführt.

Diese Gase zersetzen sich oder reagieren miteinander auf der Oberfläche eines beheizten Substrats und hinterlassen als Nebenprodukt der chemischen Reaktion einen festen Film.

Denken Sie daran, wie sich Reif an einem Fenster bildet. Wasserdampf in der Luft gefriert nicht einfach auf dem Glas; er durchläuft einen Phasenwechsel und kristallisiert aufgrund der kalten Oberfläche und der atmosphärischen Bedingungen auf strukturierte Weise.

Die kritischen Kompromisse verstehen

Keine Methode ist universell überlegen. Die richtige Wahl hängt vollständig vom Material, dem Substrat und dem gewünschten Ergebnis ab.

Temperatur und Substratkompatibilität

CVD erfordert im Allgemeinen sehr hohe Temperaturen (oft >600°C), um die notwendigen chemischen Reaktionen auf der Substratoberfläche anzutreiben. Diese Hitze kann empfindliche Substrate wie Kunststoffe oder vollständig montierte elektronische Komponenten leicht beschädigen.

PVD ist ein viel kühlerer Prozess. Da es auf Kondensation beruht, kann es verwendet werden, um eine viel größere Bandbreite an hitzeempfindlichen Materialien zu beschichten.

Filmqualität und Konformität

CVD zeichnet sich durch die Erzeugung hochreiner, dichter und konformer Filme aus. Da die Vorläufergase um ein Objekt herumfließen können, kann CVD komplexe, dreidimensionale Formen mit hoher Präzision gleichmäßig beschichten.

PVD ist im Grunde ein Sichtlinienprozess. Das verdampfte Material bewegt sich in einer geraden Linie, was einen „Schatteneffekt“ erzeugen und zu dünner oder nicht vorhandener Abdeckung auf der Rückseite eines Objekts oder in tiefen Gräben führen kann.

Prozesskomplexität und Abscheiderate

PVD-Prozesse können manchmal schneller und mechanisch einfacher sein, insbesondere für die Abscheidung reiner Metalle oder einfacher Verbindungen.

CVD beinhaltet die Verwaltung komplexer Gaschemikalien, Durchflussraten und hoher Temperaturen, was die Betriebskosten und Sicherheitsbedenken erhöhen kann. Es bietet jedoch eine präzise Kontrolle über die chemische Zusammensetzung des Films.

Warum dieser Prozess für die moderne Technologie grundlegend ist

Die Gasphasenabscheidung ist keine obskure Labortechnik; sie ist ein kritischer Herstellungsschritt in nahezu jeder Hightech-Industrie.

In der Mikroelektronik

Die Halbleiterfertigung ist vollständig von der Gasphasenabscheidung abhängig. Sie wird verwendet, um die alternierenden Schichten aus leitenden, isolierenden und halbleitenden Materialien zu erzeugen, die Transistoren und Schaltkreise auf einem Siliziumwafer bilden.

Für Schutzschichten

Harte, verschleißfeste Beschichtungen, wie Titannitrid (TiN) auf Bohrern und Schneidwerkzeugen, werden mittels PVD aufgebracht. Dies verlängert die Lebensdauer und Leistung des Werkzeugs dramatisch.

In Optik und Photonik

Antireflexbeschichtungen auf Brillen und Kameralinsen werden mittels PVD erzeugt, um präzise Materialschichten mit spezifischen Brechungsindizes abzuscheiden. CVD wird zur Herstellung des hochreinen Glases für Glasfaserkabel verwendet.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Abscheidungsmethode erfordert die Abstimmung der Prozessfähigkeiten auf die Hauptanforderung Ihrer Anwendung.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung hitzeempfindlicher Materialien oder der Erzielung einer einfachen metallischen Schicht liegt: PVD ist aufgrund seiner niedrigeren Prozesstemperaturen oft die direktere und geeignetere Wahl.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung eines hochreinen, dichten und gleichmäßigen Films über einer komplexen Form liegt: CVD ist aufgrund seiner Fähigkeit, konforme Beschichtungen durch chemische Reaktionen herzustellen, überlegen.

- Wenn Ihr Hauptaugenmerk auf der Einstellung einer spezifischen chemischen Zusammensetzung oder Kristallstruktur liegt: CVD bietet typischerweise eine präzisere Kontrolle über die Stöchiometrie und die Eigenschaften des Endfilms.

Letztendlich ist das Verständnis des grundlegenden Unterschieds zwischen physikalischer Kondensation und chemischer Reaktion der Schlüssel zur Nutzung der Dünnschichttechnologie für jede Anwendung.

Zusammenfassungstabelle:

| Merkmal | PVD (Physikalische Gasphasenabscheidung) | CVD (Chemische Gasphasenabscheidung) |

|---|---|---|

| Prozess | Physikalische Kondensation von Dampf | Chemische Reaktion auf dem Substrat |

| Temperatur | Niedrigere Temperatur | Hohe Temperatur (>600°C) |

| Beschichtungskonformität | Sichtlinie | Konform (bedeckt komplexe Formen) |

| Am besten geeignet für | Hitzeempfindliche Substrate, Metalle | Hochreine, dichte Filme, komplexe Formen |

Bereit, die Fähigkeiten Ihres Labors mit präziser Dünnschichtabscheidung zu erweitern? KINTEK ist spezialisiert auf hochwertige Laborgeräte und Verbrauchsmaterialien für PVD- und CVD-Prozesse. Egal, ob Sie mit hitzeempfindlichen Materialien arbeiten oder konforme Beschichtungen für komplexe Komponenten benötigen, unsere Lösungen bieten überlegene Leistung und Zuverlässigkeit. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die spezifischen Dünnschichtabscheidungsanforderungen Ihres Labors unterstützen können!

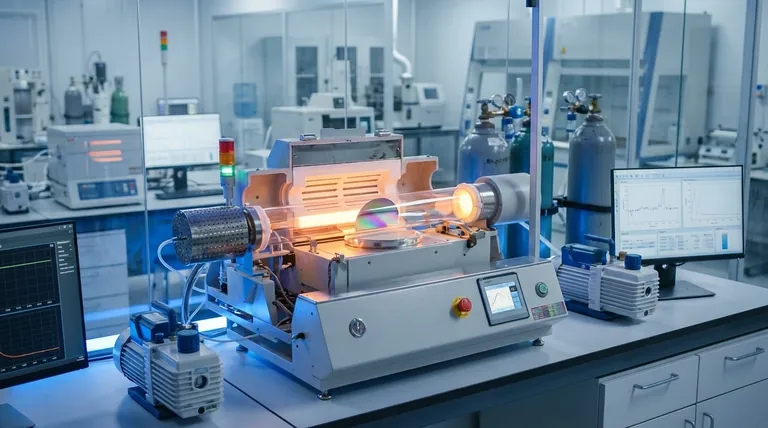

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- Vertikaler Labortiegelofen

Andere fragen auch

- Wie beeinflusst die Chiralität Kohlenstoffnanoröhren? Sie bestimmt, ob sie Metall oder Halbleiter sind

- Welche Funktion erfüllt CVD-Ausrüstung bei rhodiummodifizierten Beschichtungen? Erzielung tiefer Diffusion und mikrostruktureller Präzision

- Welche Rolle spielt die chemische Gasphasenabscheidung (CVD)-Ausrüstung bei der Herstellung von C/C-Verbundwerkstoffen? Expertenanalyse

- Was ist ein CVD-Röhrenofen? Ein vollständiger Leitfaden zur Dünnschichtabscheidung

- Was ist die Methode des schwebenden Katalysators? Ein Leitfaden zur hochertragreichen CNT-Produktion