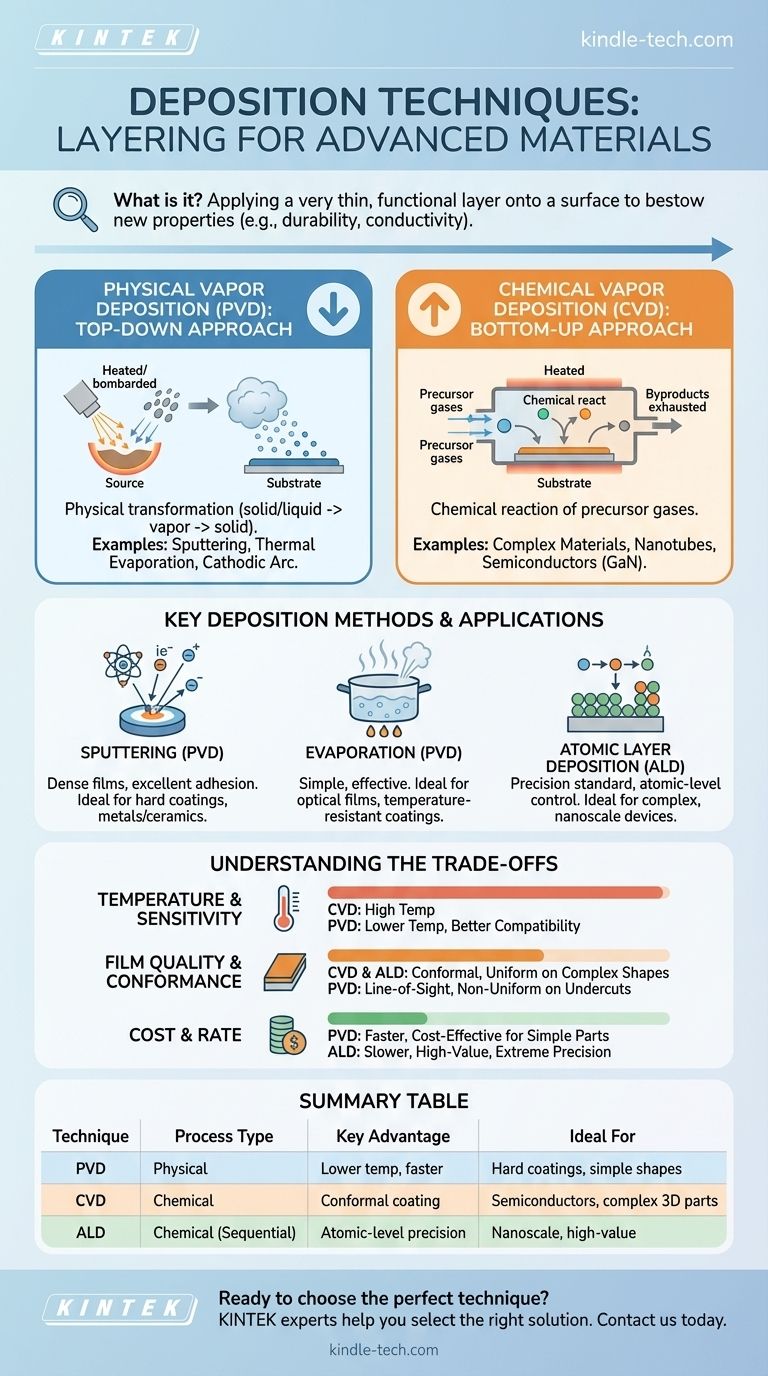

In der Materialwissenschaft und der fortschrittlichen Fertigung sind Abscheidungstechniken eine grundlegende Reihe von Prozessen, die verwendet werden, um eine sehr dünne, funktionale Schicht eines Materials auf die Oberfläche eines anderen aufzutragen. Der Hauptzweck besteht darin, dem Basismaterial neue Eigenschaften zu verleihen – wie verbesserte Haltbarkeit, Korrosionsbeständigkeit oder elektrische Leitfähigkeit. Die häufigsten Familien dieser Techniken sind die physikalische Gasphasenabscheidung (PVD) und die chemische Gasphasenabscheidung (CVD), die dieses Ziel durch grundlegend unterschiedliche Mechanismen erreichen.

Die Wahl der Abscheidungstechnik ist nicht nur ein Verfahrensschritt; es ist eine strategische Entscheidung, die die physikalische Natur von PVD gegen die chemische Reaktivität von CVD abwägt, um für eine bestimmte Anwendung spezifische Filmeigenschaften zu erzielen.

Die beiden Hauptfamilien: PVD vs. CVD

Das Verständnis des grundlegenden Unterschieds zwischen physikalischer und chemischer Abscheidung ist der erste Schritt, um sich in diesem Bereich zurechtzufinden. Die Namen selbst geben den wichtigsten Hinweis.

Physikalische Gasphasenabscheidung (PVD): Ein „Top-Down“-Ansatz

Die physikalische Gasphasenabscheidung beinhaltet die Umwandlung eines festen oder flüssigen Ausgangsmaterials durch rein physikalische Mittel, wie Erhitzen oder Beschuss mit Ionen, in einen Dampf. Dieser Dampf wandert dann durch ein Vakuum und kondensiert auf dem Substrat, wodurch ein fester Dünnfilm entsteht.

Stellen Sie es sich so vor, als würden Sie in einem kalten Raum einen Topf Wasser zum Kochen bringen. Das flüssige Wasser (Quelle) verwandelt sich in Dampf (Gas) und kondensiert dann wieder zu flüssigem Wasser (Film) an einer kalten Fensterscheibe. Das Material ist am Anfang und am Ende dasselbe.

Beispiele für PVD-Methoden sind Sputtern, thermische Verdampfung und Kathodenlichtbogenabscheidung. Diese werden häufig zur Abscheidung reiner Metalle oder einfacher keramischer Verbindungen verwendet.

Chemische Gasphasenabscheidung (CVD): Ein „Bottom-Up“-Ansatz

Die chemische Gasphasenabscheidung verwendet flüchtige Vorläufergase, die in eine Reaktionskammer eingeleitet werden. Diese Gase reagieren oder zersetzen sich auf der erhitzten Substratoberfläche, um den gewünschten Dünnfilm zu bilden, wobei Nebenprodukte abgesaugt werden.

Dies ähnelt eher dem Mischen zweier klarer Flüssigkeiten, die reagieren, um einen festen Niederschlag zu bilden. Das Endmaterial ist eine neue Substanz, die aus der chemischen Kombination der Ausgangsstoffe entsteht.

CVD ist unerlässlich für die Herstellung komplexer Materialien, die auf andere Weise schwer herzustellen sind, wie z. B. Kohlenstoffnanoröhrchen oder bestimmte halbleitende Schichten wie Galliumnitrid (GaN).

Ein genauerer Blick auf wichtige Abscheidungsmethoden

Obwohl PVD und CVD die Hauptkategorien sind, werden spezifische Techniken innerhalb dieser Kategorien basierend auf dem gewünschten Ergebnis ausgewählt.

Sputtern (PVD)

Beim Sputtern wird ein Target aus dem gewünschten Beschichtungsmaterial in einem Vakuum mit energiereichen Ionen beschossen. Dies ist wie ein mikroskopisches Billardspiel, bei dem die Ionen die Stoßkugeln sind, die Atome vom Target abschlagen, die dann zum Substrat wandern und sich dort ablagern.

Diese Methode wird für die Herstellung dichter Filme mit ausgezeichneter Haftung am Substrat geschätzt.

Verdampfung (PVD)

Die Verdampfung ist eine der einfachsten PVD-Methoden. Ein Ausgangsmaterial wird in einem Hochvakuum erhitzt, bis es verdampft und einen Dampf erzeugt, der sich geradlinig ausbreitet und alles auf seinem Weg beschichtet.

Thermische Verdampfung verwendet eine resistive Wärmequelle, während die Elektronenstrahlverdampfung einen fokussierten Elektronenstrahl verwendet, um das Material zu erhitzen. Sie ist sehr effektiv für die Herstellung optischer Filme für Solarmodule oder temperaturbeständiger Beschichtungen auf Luft- und Raumfahrtkomponenten.

Atomlagenabscheidung (ALD): Der Präzisionsstandard

Obwohl in den Referenzen nicht detailliert beschrieben, ist es wichtig, ALD als eine eigenständige und zunehmend wichtige Kategorie zu kennen. Es handelt sich um einen Untertyp von CVD, der die Reaktion in sequentielle, selbstlimitierende Schritte unterteilt.

Dieser Prozess trägt den Film eine einzelne Atomschicht nach der anderen auf und bietet eine beispiellose Kontrolle über Dicke und Gleichmäßigkeit. Es ist der Goldstandard für die Beschichtung extrem komplexer 3D-Strukturen im Nanomaßstab.

Die Abwägungen verstehen

Keine einzelne Technik ist universell überlegen. Die Wahl beinhaltet immer die Abwägung konkurrierender Anforderungen.

Temperatur und Substratsensitivität

CVD-Prozesse erfordern oft sehr hohe Temperaturen, um die notwendigen chemischen Reaktionen anzutreiben. Dies kann temperaturempfindliche Substrate wie Kunststoffe oder bestimmte elektronische Komponenten beschädigen oder verziehen.

PVD ist im Allgemeinen ein Niedertemperaturprozess und daher mit einer breiteren Palette von Substratmaterialien kompatibel.

Filmqualität und Konformität

CVD und ALD zeichnen sich durch die Herstellung konformer Beschichtungen aus, was bedeutet, dass die Filmdicke selbst über komplexen, nicht ebenen Oberflächen perfekt gleichmäßig ist. Die Vorläufergase können jede Ecke und Ritze erreichen.

PVD ist ein „Sichtlinien“-Prozess. Der Dampf bewegt sich in einer geraden Linie von der Quelle zum Substrat, was es schwierig macht, Hinterschneidungen oder die Innenseite tiefer Gräben gleichmäßig zu beschichten.

Kosten und Abscheidungsrate

Im Allgemeinen können PVD-Prozesse wie Verdampfung und Sputtern Filme viel schneller abscheiden als CVD oder ALD, was sie kostengünstiger für dickere Beschichtungen auf einfacheren Teilen macht.

Die extreme Präzision von ALD geht mit einer sehr langsamen Abscheidungsrate einher, was sie für hochwertige Anwendungen geeignet macht, bei denen die Leistung von größter Bedeutung ist.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen Methode erfordert eine klare Definition der wichtigsten Anforderung Ihres Projekts.

- Wenn Ihr Hauptaugenmerk auf einer harten, verschleißfesten Beschichtung auf einer einfachen Form liegt (z. B. einem Zerspanungswerkzeug): PVD-Techniken wie Sputtern oder Kathodenlichtbogen sind oft die direktesten und kostengünstigsten Optionen.

- Wenn Ihr Hauptaugenmerk auf einem hochreinen und gleichmäßigen Film auf einem komplexen Halbleiterwafer liegt: CVD ist aufgrund seiner hervorragenden konformen Abdeckung und Materialvielfalt der Industriestandard.

- Wenn Ihr Hauptaugenmerk auf absoluter Präzision und einem porenfreien Film auf einem nanoskaligen Gerät liegt: ALD ist die unübertroffene Wahl und rechtfertigt seine langsamere Geschwindigkeit und höhere Komplexität.

- Wenn Ihr Hauptaugenmerk auf einer dichten, temperaturbeständigen Schicht auf einer robusten Luft- und Raumfahrtkomponente liegt: PVD-Techniken wie die E-Beam-Verdampfung sind für diese Aufgabe gut geeignet.

Das Verständnis dieser Grundprinzipien macht die Entscheidung von einem Ratespiel zu einer strategischen Wahl, die auf klaren technischen Kompromissen beruht.

Zusammenfassungstabelle:

| Technik | Prozesstyp | Hauptvorteil | Ideal für |

|---|---|---|---|

| PVD (Physikalische Gasphasenabscheidung) | Physikalisch | Niedrigere Temperatur, schnellere Abscheidung | Harte Beschichtungen, einfache Formen, Metalle/Keramiken |

| CVD (Chemische Gasphasenabscheidung) | Chemisch | Konforme Beschichtung, komplexe Materialien | Halbleiter, komplexe 3D-Teile, Kohlenstoffnanoröhrchen |

| ALD (Atomlagenabscheidung) | Chemisch (Sequenziell) | Präzision auf atomarer Ebene, porenfrei | Nanoskalige Geräte, hochwertige Anwendungen |

Bereit, die perfekte Abscheidungstechnik für Ihr Projekt auszuwählen?

Bei KINTEK sind wir spezialisiert auf die Bereitstellung fortschrittlicher Laborausrüstung und Verbrauchsmaterialien für alle Ihre Abscheidungsanforderungen. Ob Sie verschleißfeste Beschichtungen mit PVD, komplexe Halbleiterschichten mit CVD oder die nanoskalige Präzision von ALD entwickeln möchten, unsere Experten helfen Ihnen bei der Auswahl der richtigen Lösung.

Wir wissen, dass die richtige Ausrüstung entscheidend für Ihren Erfolg ist. Lassen Sie uns Ihnen helfen, eine überlegene Filmqualität zu erzielen, Ihre Prozesseffizienz zu verbessern und Ihre F&E zu beschleunigen.

Kontaktieren Sie unsere Experten noch heute für eine persönliche Beratung und erfahren Sie, wie KINTEK die Innovation Ihres Labors unterstützen kann.

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

Andere fragen auch

- Was ist die LPCVD-Technik? Erreichen Sie hochreine, gleichmäßige Dünnschichten für Halbleiter

- Wie trägt ein Nadelventil zur Steuerung des Vorläuferflusses in einem ALD-System bei? Präzisionspulverbeschichtung erklärt

- Was sind die Anwendungsbereiche der chemischen Gasphasenabscheidung? Erstellen Sie Hochleistungsfilme für Ihre Branche

- Wie wird die CVD-Beschichtung durchgeführt? Eine Schritt-für-Schritt-Anleitung für überlegene Oberflächentechnik

- Wofür wird die chemische Gasphasenabscheidung (Chemical Vapor Deposition, CVD) bei der Herstellung verwendet? Hochreine Dünnschichten & Fortschrittliche Materialien

- Was ist die Epitaxie-Methode von Graphen? Ein Leitfaden für hochwertiges, großflächiges Wachstum

- Wie beeinflusst die Temperaturregelung in einer CVD-Reaktionskammer das Wachstum von Kohlenstoffnanoröhren? Schlüsselfaktoren für CNTs mit hoher Ausbeute

- Was ist der Unterschied zwischen im Labor gezüchteten und CVD-Diamanten? Die zwei Hauptmethoden der Herstellung verstehen