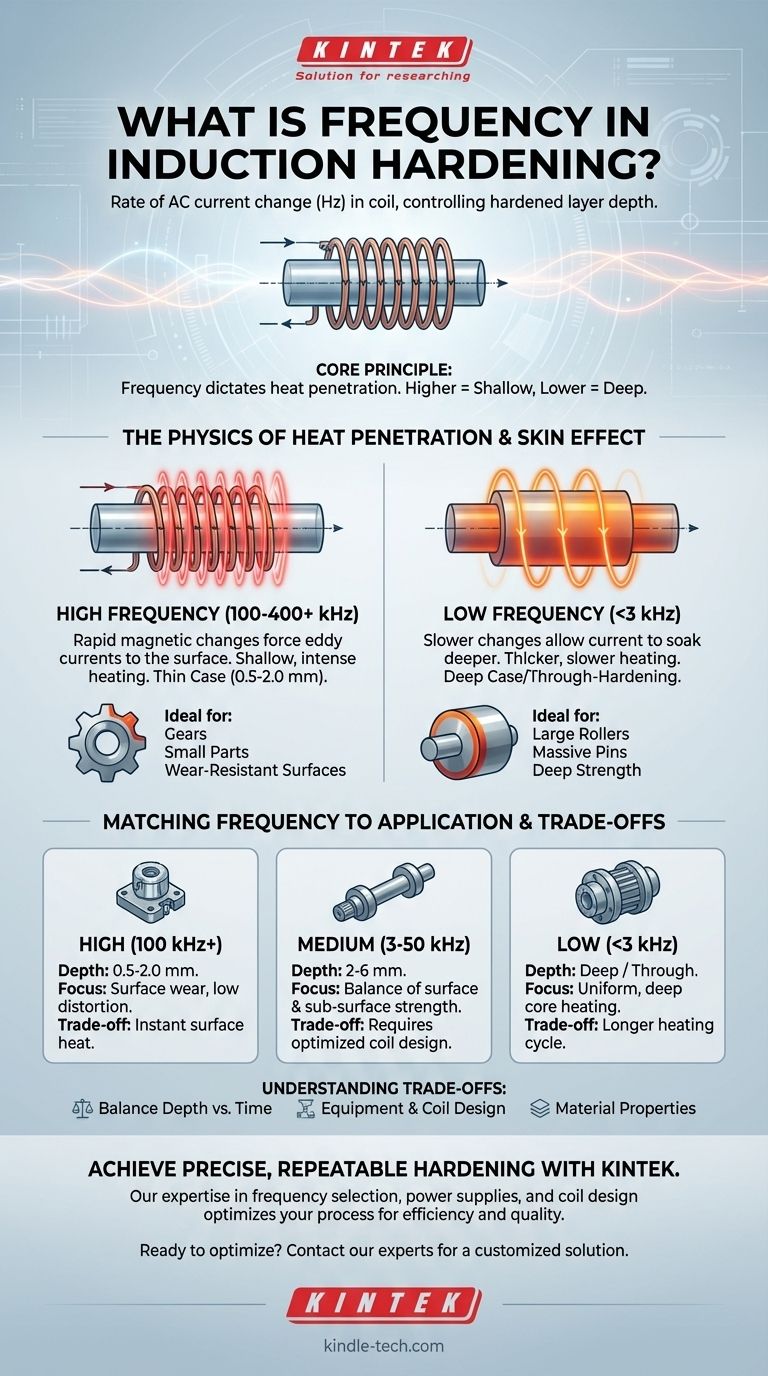

Beim Induktionshärten bezieht sich die Frequenz auf die Rate, mit der der Wechselstrom seine Richtung innerhalb der Induktionsspule ändert. Diese Rate, gemessen in Hertz (Hz), ist ein kritischer Steuerparameter. Sie bestimmt direkt, wie das induzierte Magnetfeld Wärme im Metallteil erzeugt, und ist somit der Hauptfaktor bei der Bestimmung der Tiefe der gehärteten Schicht.

Das Kernprinzip, das es zu verstehen gilt, ist die Beziehung zwischen Frequenz und Wärmedurchdringung. Höhere Frequenzen konzentrieren die Wärme nahe der Oberfläche für einen flachen Härtungseffekt, während niedrigere Frequenzen tiefer in das Material eindringen, um einen dickeren gehärteten Mantel zu erzeugen.

Die Physik von Frequenz und Wärmedurchdringung

Um das Induktionshärten zu verstehen, müssen Sie zunächst den „Skin-Effekt“ (Oberflächeneffekt) verstehen. Dieses Phänomen ist die Grundlage dafür, warum die Frequenz ein so mächtiges Werkzeug ist.

Den Skin-Effekt verstehen

Wenn ein Wechselstrom (AC) durch einen Leiter fließt, wie das Metallteil, das Sie härten, verteilt er sich nicht gleichmäßig über den gesamten Querschnitt. Stattdessen neigt er dazu, sich auf der Außenfläche oder „Haut“ des Leiters zu konzentrieren.

Die schnellen Magnetfeldänderungen, die durch den Wechselstrom in der Induktionsspule erzeugt werden, induzieren entgegengesetzte Ströme (Wirbelströme) im Werkstück. Diese Wirbelströme sind an der Oberfläche am stärksten und verursachen den überwiegenden Teil der Widerbesterwärmung.

Wie die Frequenz den Skin-Effekt steuert

Die Frequenz des Wechselstroms steuert direkt die Intensität des Skin-Effekts.

Wenn Sie die Frequenz erhöhen, ändert das Magnetfeld seine Richtung schneller. Dies zwingt die induzierten Wirbelströme in eine noch dünnere Schicht an der Oberfläche, was zu einer extrem schnellen und konzentrierten Erwärmung in diesem flachen Bereich führt.

Umgekehrt, wenn Sie die Frequenz verringern, hat der Strom mehr Zeit, tiefer in das Material „einzusickern“, bevor er seine Richtung umkehrt. Dies führt zu einer dickeren erwärmten Schicht und einer tieferen Wärmedurchdringung.

Das Konzept der „Referenztiefe“

Ingenieure quantifizieren dieses Phänomen mithilfe des Begriffs Referenztiefe (oder Eindringtiefe). Dies ist die Tiefe, bei der die induzierte Stromdichte auf etwa 37 % ihres Wertes an der Oberfläche abfällt.

Diese Referenztiefe bietet eine zuverlässige Richtlinie für die minimal mögliche Härtetiefe, die Sie bei einer bestimmten Frequenz erreichen können. Die tatsächliche Mantelstärke wird auch von der Heizzeit und Leistung beeinflusst, aber die Frequenz legt die grundlegende Grenze fest.

Abstimmung der Frequenz auf Ihre Anwendung

Die Wahl der Frequenz ist nicht willkürlich; sie wird basierend auf dem gewünschten metallurgischen Ergebnis für ein bestimmtes Teil ausgewählt. Frequenzen werden typischerweise in drei Hauptbereiche eingeteilt.

Hochfrequenzhärten (100 kHz – 400 kHz+)

Hohe Frequenzen werden für Anwendungen verwendet, die einen dünnen, verschleißfesten Mantel auf der Oberfläche des Teils erfordern, typischerweise von 0,5 bis 2,0 mm.

Dies ist ideal für kleine Teile oder Teile mit komplizierten Geometrien, wie Zahnradzähne, bei denen Sie nur die funktionale Oberfläche härten müssen, ohne den Kern des Teils zu verziehen.

Mittelfrequenzhärten (3 kHz – 50 kHz)

Mittlere Frequenzen bieten eine Balance und erreichen tiefere Mantelstärken von ungefähr 2 bis 6 mm.

Dieser Bereich ist das Arbeitspferd für viele Industriekomponenten, wie Kfz-Achsen, große Wellen und Kranräder, bei denen sowohl Oberflächenhärte als auch erhebliche Festigkeit unter der Oberfläche erforderlich sind, um hoher Beanspruchung standzuhalten.

Niederfrequenzhärten (unter 3 kHz)

Niedrige Frequenzen werden für die tiefe Mantel(Fall)härtung oder „Durchhärtung“ bei sehr großen Komponenten verwendet. Das Ziel hierbei ist es, das Teil tief und gleichmäßig zu erwärmen.

Zu den Anwendungen gehören das Härten großer Walzen für Stahlwerke oder großdurchmessriger Bolzen, bei denen die Härte tief in den Kern des Materials erforderlich ist, um massive Lasten zu tragen.

Die Kompromisse verstehen

Die Auswahl einer Frequenz beinhaltet das Abwägen konkurrierender Faktoren. Es ist nicht einfach nur eine Frage der Wahl zwischen „hoch“ oder „niedrig“.

Tiefe vs. Heizzeit

Es gibt einen direkten Kompromiss zwischen Eindringtiefe und der Zeit, die zum Erwärmen der Oberfläche benötigt wird. Hohe Frequenzen erwärmen die Oberfläche fast augenblicklich, während niedrigere Frequenzen einen längeren Heizzyklus erfordern, damit die Energie tiefer eindringen kann.

Ausrüstung und Spulendesign

Die Betriebsfrequenz bestimmt die erforderliche Ausrüstung. Ein Hochfrequenz-Netzteil unterscheidet sich grundlegend von einem Niederfrequenz-Netzteil. Darüber hinaus ist das Design der Induktionsspule selbst eng mit der Frequenz und der Teilegeometrie verbunden, um eine effiziente Energieübertragung zu gewährleisten. Sie können nicht einfach jede Spule mit jeder Frequenz verwenden.

Materialeigenschaften

Der elektrische Widerstand und die magnetischen Eigenschaften des Materials beeinflussen ebenfalls die Heizeffizienz. Stahl beispielsweise ist unterhalb seiner Curie-Temperatur (etwa 770 °C) magnetisch, was die Heizeffizienz erheblich steigert. Sobald er nicht mehr magnetisch ist, sinkt die Effizienz. Dies muss bei der Prozessgestaltung berücksichtigt werden.

Die richtige Wahl für Ihr Härtungsziel treffen

Ihre endgültige Entscheidung sollte ausschließlich von den metallurgischen Anforderungen der Komponente bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf einer dünnen, verschleißfesten Oberfläche an einem komplexen Teil liegt (wie einem Zahnradzahn): Verwenden Sie hohe Frequenzen (100 kHz und mehr), um die Wärme präzise auf der Oberfläche zu konzentrieren und Verzug des Teils zu minimieren.

- Wenn Ihr Hauptaugenmerk auf einem robusten, tiefen Mantel an einer Strukturkomponente liegt (wie einer Achse): Verwenden Sie mittlere Frequenzen (3 kHz bis 50 kHz), um eine gute Balance zwischen Oberflächenhärte und tiefer Festigkeit zu erreichen.

- Wenn Ihr Hauptaugenmerk darauf liegt, eine gleichmäßige Durchhärtung bei einem sehr großen Querschnitt zu erreichen: Wählen Sie niedrige Frequenzen (unter 3 kHz), damit die Wärme tief in den Kern des Materials eindringen kann.

Letztendlich ist die Beherrschung der Frequenzauswahl der Schlüssel zur Erzielung einer präzisen, wiederholbaren Kontrolle über den Induktionshärtungsprozess.

Zusammenfassungstabelle:

| Frequenzbereich | Typische Mantelstärke | Ideale Anwendungen |

|---|---|---|

| Hoch (100 kHz+) | 0,5 - 2,0 mm | Zahnradzähne, kleine Komponenten, verschleißfeste Oberflächen |

| Mittel (3 - 50 kHz) | 2,0 - 6,0 mm | Achsen, Wellen, Kranräder, Strukturkomponenten |

| Niedrig (unter 3 kHz) | Tiefe Mantel(Fall)härtung / Durchhärtung | Große Walzen, Bolzen, massive Komponenten |

Erzielen Sie präzise, wiederholbare Härtungsergebnisse für Ihre Komponenten.

Die Auswahl der richtigen Frequenz ist entscheidend, um genau die Mantelstärke und die metallurgischen Eigenschaften zu erreichen, die Ihre Teile benötigen. KINTEK ist spezialisiert auf die Bereitstellung fortschrittlicher Induktionshärtungslösungen, einschließlich Stromversorgungen und Spulendesigns, die für Ihre spezifische Anwendung optimiert sind – von der Hochfrequenz-Oberflächenhärtung komplizierter Zahnräder bis hin zur tiefen Mantel(Fall)härtung großer Strukturteile.

Unsere Expertise stellt sicher, dass Sie die richtige Ausrüstung und die richtigen Prozessparameter erhalten, um die Effizienz zu maximieren, Verzug zu minimieren und Ihre Qualitätsstandards zu erfüllen.

Sind Sie bereit, Ihren Induktionshärtungsprozess zu optimieren? Kontaktieren Sie unsere Experten noch heute für eine maßgeschneiderte Lösung.

Visuelle Anleitung

Ähnliche Produkte

- Kleine Spritzgießmaschine für Laboranwendungen

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Anti-Cracking-Pressform für Laboranwendungen

- Doppelplatten-Heizpresse für Labor

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

Andere fragen auch

- Was kann man mit einer Spritzgussmaschine herstellen? Hochwertige Kunststoffteile effizient in Massenproduktion fertigen

- Was ist die Formgebungstechnik? Ein Leitfaden zur Herstellung komplexer Teile in großen Stückzahlen

- Was ist der Spritzgussprozess? Ein Leitfaden zur Produktion von Großserienteilen

- Welche Parameter sind bei der Auswahl der Spritzgießmaschine für dünnwandige Teile zu berücksichtigen? Wichtige Spezifikationen für die Hochgeschwindigkeitsproduktion

- Was ist der Unterschied zwischen Spritzguss und Druckformung? Ein Leitfaden zur Wahl des richtigen Verfahrens