Im Kern ist ein Frequenzinduktionsofen ein Gerät, das die Prinzipien der elektromagnetischen Induktion nutzt, um leitfähige Materialien, meist Metalle, schnell zu erhitzen und zu schmelzen. Er erzeugt ein intensives, schwankendes Magnetfeld, das elektrische Ströme direkt im Material induziert, wodurch es sich von innen heraus selbst erwärmt.

Im Gegensatz zu herkömmlichen Öfen, die externe Wärme zuführen, verwandelt ein Induktionsofen die Metallcharge selbst in die Wärmequelle. Dieser grundlegende Unterschied ermöglicht eine unübertroffene Geschwindigkeit, Energieeffizienz und präzise Kontrolle über Temperatur und Legierungszusammensetzung.

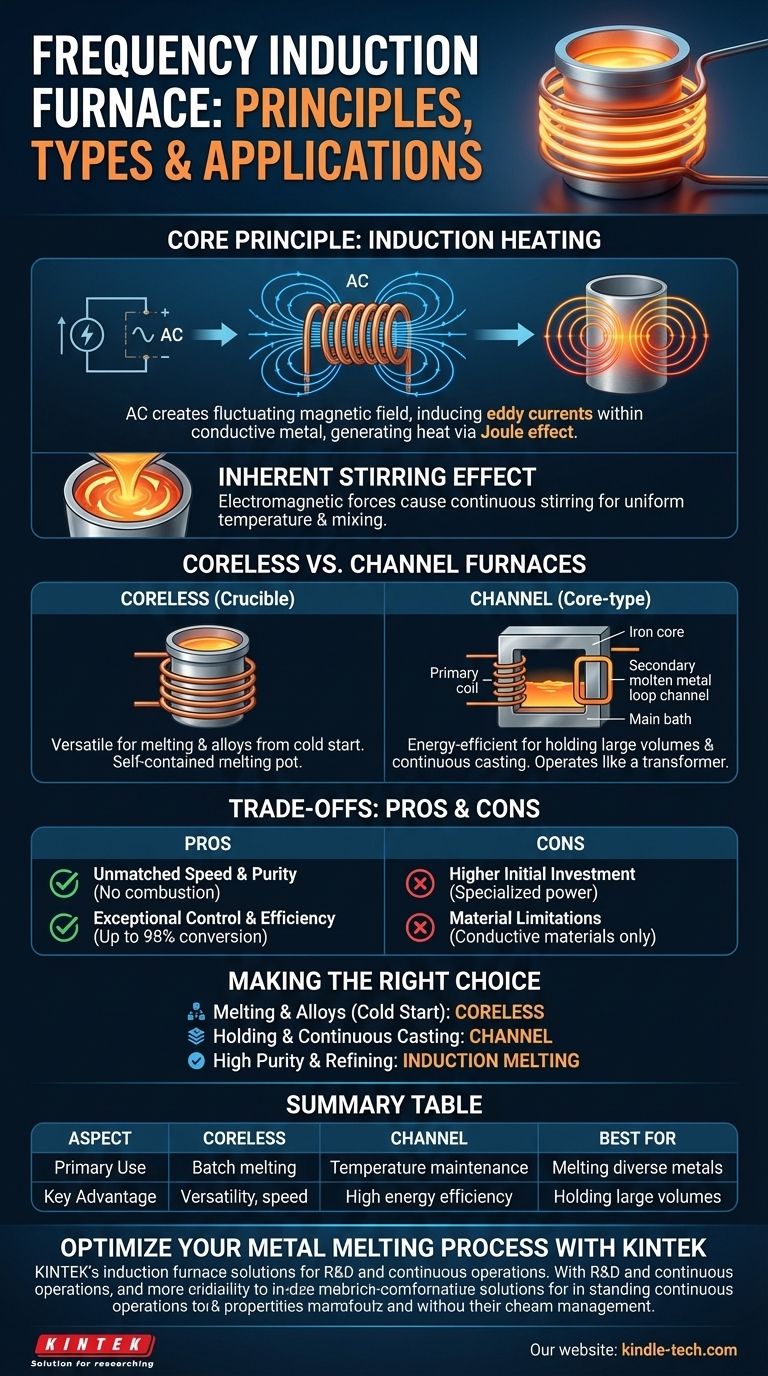

Das Grundprinzip: Wie Induktionserwärmung funktioniert

Ein Induktionsofen arbeitet nach einem Prinzip, das Michael Faraday im 19. Jahrhundert entdeckte. Er wandelt elektrische Energie mit bemerkenswerter Effizienz durch die Nutzung des Elektromagnetismus in thermische Energie um.

Erzeugung des Magnetfeldes

Der Prozess beginnt mit einem leistungsstarken Wechselstrom (AC), der von einer speziellen Stromversorgung durch eine Kupferspule geleitet wird. Diese Spule, bekannt als Induktor, ist typischerweise um den Tiegel oder Behälter gewickelt, der das zu erhitzende Material enthält.

Der Fluss des Wechselstroms durch die Spule erzeugt ein starkes und sich schnell änderndes Magnetfeld im Raum innerhalb und um die Spule.

Induzierung von Wirbelströmen

Wenn ein leitfähiges Material, wie eine Metallcharge, in dieses Magnetfeld gebracht wird, induziert das Feld kreisförmige elektrische Ströme innerhalb des Metalls. Diese werden als Wirbelströme bezeichnet.

Wärmeerzeugung von innen

Das Metall hat einen natürlichen Widerstand gegen den Fluss dieser Wirbelströme. Dieser Widerstand erzeugt durch ein Phänomen, das als Joule-Effekt bezeichnet wird, immense Wärme. Da die Wärme im Material erzeugt wird, ist das Schmelzen extrem schnell und gleichmäßig.

Der inhärente Rühreffekt

Dieselben elektromagnetischen Kräfte, die die Wirbelströme induzieren, üben auch eine Kraft auf das geschmolzene Metall aus. Dies führt zu einer natürlichen, kontinuierlichen Rührbewegung, die sicherstellt, dass die gesamte Schmelze eine gleichmäßige Temperatur erreicht und dass alle hinzugefügten Legierungen gründlich vermischt werden.

Kernlose vs. Kanalöfen: Zwei unterschiedliche Architekturen

Obwohl das Prinzip dasselbe ist, werden Induktionsöfen in zwei primären Konfigurationen gebaut, die jeweils für unterschiedliche Anwendungen geeignet sind.

Der kernlose (Tiegel-) Ofen

Dies ist das gebräuchlichste Design. Die Induktionsspule ist um einen nichtleitenden, feuerfest ausgekleideten Tiegel geformt, der die Metallcharge enthält. Er fungiert als eigenständiger Schmelztiegel.

Kernlose Öfen sind äußerst vielseitig, ideal zum Schmelzen einer Vielzahl von Metallen aus dem kalten Zustand und zur Herstellung präziser, spezialisierter Legierungen.

Der Kanal- (Kerntyp-) Ofen

Dieser Ofen funktioniert ähnlich wie ein Transformator. Er verwendet einen Eisenkern mit einer Primärspule, und eine sekundäre "Spule" wird durch eine kontinuierliche Schleife aus geschmolzenem Metall gebildet, die in einem Kanal gehalten wird.

Die in diesem Kanal erzeugte Wärme zirkuliert in ein größeres Bad aus geschmolzenem Metall. Kanalöfen sind extrem energieeffizient, um große Metallmengen bei konstanter Temperatur zu halten oder niedrigschmelzende Legierungen zu schmelzen, was sie ideal für Gießereien mit kontinuierlichen Gießprozessen macht.

Die Kompromisse verstehen

Die Induktionstechnologie bietet erhebliche Vorteile, aber es ist wichtig, ihre spezifischen Eigenschaften und Einschränkungen zu erkennen.

Pro: Unübertroffene Geschwindigkeit und Reinheit

Da Wärme intern erzeugt wird, ist das Schmelzen viel schneller als bei brennstoffbeheizten oder Widerstandsöfen. Da keine Verbrennung stattfindet, gibt es keine Nebenprodukte, die die Schmelze verunreinigen könnten, was zu einem saubereren, qualitativ hochwertigeren Endprodukt führt.

Pro: Außergewöhnliche Kontrolle und Effizienz

Die Leistung kann sofort angepasst werden, was eine präzise Temperaturregelung ermöglicht. Der direkte Heizprozess ist äußerst energieeffizient, wobei moderne Systeme bis zu 98 % der elektrischen Energie in nutzbare Wärme in der Schmelze umwandeln.

Kontra: Höhere Anfangsinvestition

Die spezialisierte Stromversorgung und Steuerungssysteme, die für einen Induktionsofen erforderlich sind, führen typischerweise zu höheren anfänglichen Kapitalkosten im Vergleich zu traditionellen Ofentypen.

Kontra: Materialbeschränkungen

Die Induktionserwärmung ist nur bei elektrisch leitfähigen Materialien wirksam. Sie ist nicht geeignet zum Erhitzen von nichtleitenden Materialien wie Keramiken oder bestimmten Polymeren, es sei denn, ein leitfähiger Tiegel wird zur indirekten Wärmeübertragung verwendet.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl des richtigen Ofentyps ist entscheidend für die Optimierung Ihres metallurgischen Prozesses. Ihr primäres Betriebsziel sollte Ihre Entscheidung leiten.

- Wenn Ihr Hauptaugenmerk auf dem Schmelzen verschiedener Metalle und der Herstellung präziser Legierungen aus dem kalten Zustand liegt: Ein kernloser Induktionsofen bietet die Flexibilität, Geschwindigkeit und saubere Schmelzumgebung, die Sie benötigen.

- Wenn Ihr Hauptaugenmerk auf dem Halten großer Mengen geschmolzenen Metalls bei einer bestimmten Temperatur zum Gießen liegt: Ein Kanalinduktionsofen bietet eine überragende Energieeffizienz für den kontinuierlichen, langfristigen Betrieb.

- Wenn Ihr Hauptaugenmerk auf der Erzielung hoher Reinheit oder der Raffination von Metallen liegt: Die saubere, geschlossene und kontrollierbare Natur des Induktionsschmelzens ist ideal für spezielle Anwendungen wie Entgasung oder Vakuumdestillation.

Durch das Verständnis dieser Kernprinzipien können Sie die präzise Induktionstechnologie auswählen, um Ihren Prozess hinsichtlich Geschwindigkeit, Effizienz und Qualität zu optimieren.

Zusammenfassungstabelle:

| Aspekt | Kernloser Ofen | Kanalofen |

|---|---|---|

| Am besten geeignet für | Schmelzen verschiedener Metalle, präzise Legierungen aus dem kalten Zustand | Halten großer Metallmengen, kontinuierliches Gießen |

| Primäre Verwendung | Chargenschmelzen, Legierungsherstellung | Temperaturhaltung, Überhitzung |

| Hauptvorteil | Vielseitigkeit, Geschwindigkeit aus dem kalten Zustand | Hohe Energieeffizienz beim Halten |

Bereit, Ihren Metallschmelzprozess zu optimieren?

Bei KINTEK sind wir spezialisiert auf die Bereitstellung fortschrittlicher Laborgeräte, einschließlich Hochleistungs-Induktionsöfen, die auf Ihre spezifischen Bedürfnisse zugeschnitten sind. Ob Sie die Vielseitigkeit eines kernlosen Ofens für Forschung und Entwicklung sowie Legierungsentwicklung oder die Effizienz eines Kanalofens für kontinuierliche Prozesse benötigen, unsere Lösungen bieten unübertroffene Geschwindigkeit, Reinheit und Kontrolle.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Induktionsschmelztechnologie die Effizienz und Produktqualität Ihres Labors verbessern kann. Lassen Sie sich von unseren Experten bei der Auswahl des perfekten Systems für Ihre Anwendung unterstützen.

Nehmen Sie jetzt Kontakt mit unseren Spezialisten auf!

Visuelle Anleitung

Ähnliche Produkte

- Labormaßstabs Induktionsschmelzofen mit Vakuum

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Rotationsrohrofen mit geteilter Mehrfachheizzone

- Graphitierungs-Vakuumofen für ultrahohe Temperaturen

- 1800℃ Muffelofen für Labor

Andere fragen auch

- Was ist die Hauptfunktion eines Vakuuminduktionsschmelzofens? Hochreine Metalle präzise schmelzen

- Welches Prinzip wird zur Wärmeerzeugung in einem Vakuum-Induktionsschmelzofen verwendet? Erzielen Sie sauberes, effizientes Metallschmelzen

- Welche Vorteile bietet das Induktionsschmelzen? Schnelleres, saubereres und kontrollierteres Metallschmelzen erreichen

- Wie funktioniert Induktion im Vakuum? Erzielen Sie ultrareines Metallschmelzen mit VIM

- Was ist die Vakuuminduktionsmethode? Beherrschen Sie das Schmelzen hochreiner Metalle für fortschrittliche Legierungen