Im Kern ist die Hochtemperatur-Abscheidung durch chemische Gasphasenabscheidung (CVD) ein Prozess, der verwendet wird, um einen festen, hochleistungsfähigen Dünnfilm aus chemischen Bestandteilen im gasförmigen Zustand auf einer Oberfläche wachsen zu lassen. Ein Substrat oder das zu beschichtende Teil wird in einer Reaktionskammer auf eine hohe Temperatur erhitzt und flüchtigen Prekursor-Gasen ausgesetzt. Die intensive Hitze wirkt als Katalysator und verursacht eine chemische Reaktion, die ein neues, festes Material direkt auf der Oberfläche des Substrats abscheidet, Atom für Atom.

Das entscheidende Konzept, das es zu verstehen gilt, ist, dass CVD nicht einfach ein Beschichtungsprozess wie das Lackieren ist; es ist ein Syntheseprozess. Sie züchten chemisch eine neue, konstruierte Schicht mit überlegener Reinheit und Haftung direkt auf der Oberfläche eines Objekts, wobei Wärme die Umwandlung von Gas zu Feststoff antreibt.

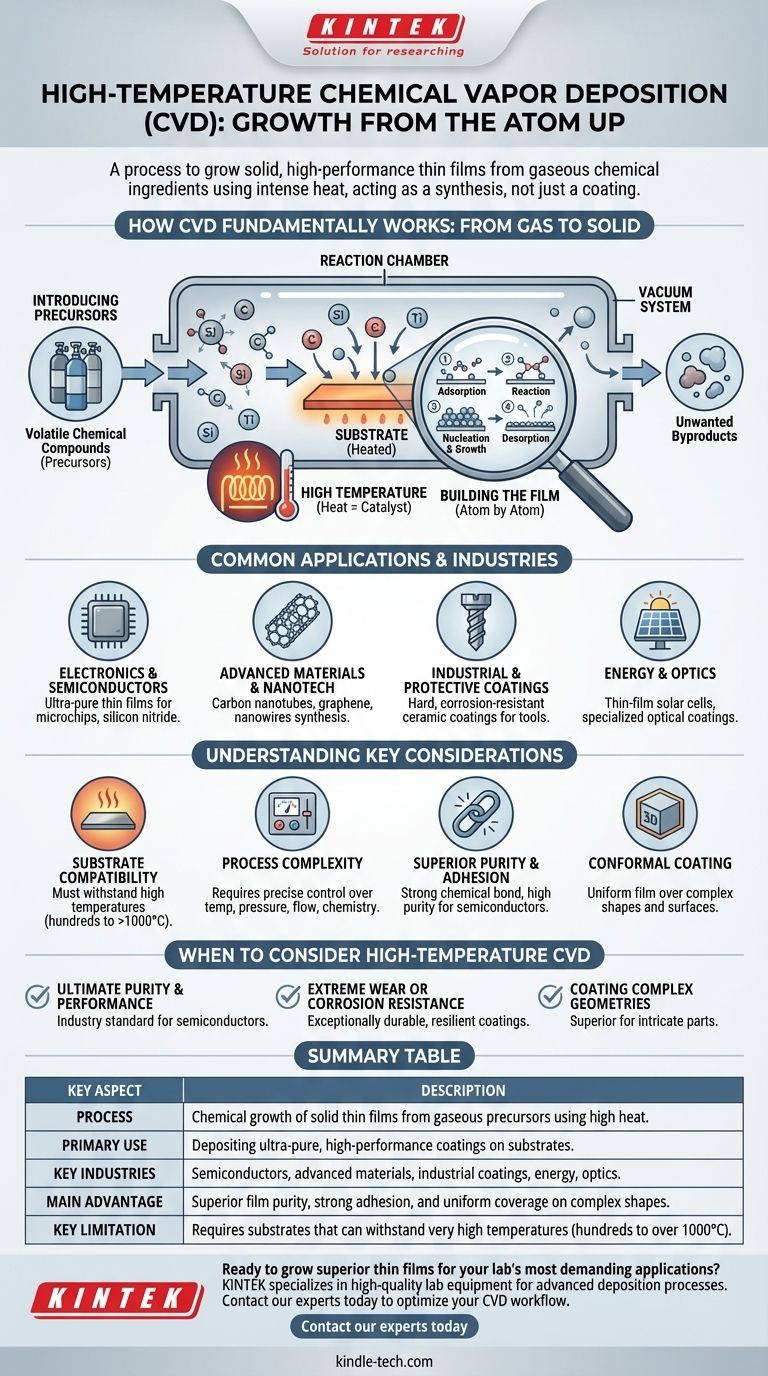

Wie CVD grundlegend funktioniert: Von Gas zu Feststoff

Der CVD-Prozess mag komplex erscheinen, lässt sich aber in eine Reihe logischer, kontrollierter Schritte unterteilen. Alles geschieht in einer streng kontrollierten Umgebung, um die Reinheit und Qualität des Endfilms zu gewährleisten.

Die kontrollierte Umgebung

Der gesamte Prozess findet in einer versiegelten Reaktionskammer statt, die typischerweise unter Vakuum gehalten wird. Diese Vakuumumgebung entfernt Verunreinigungen und ermöglicht eine präzise Kontrolle über die beteiligten Gase und Drücke.

Einführung der Prekursoren

Flüchtige chemische Verbindungen, bekannt als Prekursoren, werden in gasförmiger Form in die Kammer injiziert. Diese Gase enthalten die spezifischen Atome (wie Silizium, Kohlenstoff oder Titan), die schließlich den festen Film bilden werden.

Die Rolle der hohen Temperatur

Das Substrat wird auf eine spezifische, oft sehr hohe Temperatur erhitzt. Diese Hitze liefert die notwendige Energie für die thermische Zersetzung, die die Prekursor-Gase aufspaltet und die gewünschten chemischen Reaktionen direkt an der Substratoberfläche initiiert.

Aufbau des Films, Atom für Atom

Sobald die Prekursor-Gase reagieren, findet auf molekularer Ebene eine hochstrukturierte Abfolge statt:

- Adsorption: Die reaktiven Gasmoleküle haften an der heißen Substratoberfläche.

- Reaktion: Oberflächenkatalysierte Reaktionen erzeugen das gewünschte feste Material und gasförmige Nebenprodukte.

- Keimbildung & Wachstum: Die festen Atome diffundieren über die Oberfläche, um stabile Cluster (Keime) zu bilden, die dann zu einem kontinuierlichen Dünnfilm heranwachsen.

- Desorption: Unerwünschte gasförmige Nebenprodukte werden von der Oberfläche freigesetzt und vom Vakuumsystem abtransportiert.

Gängige Anwendungen und Industrien

Da CVD extrem reine, dichte und langlebige Filme herstellen kann, ist es zu einer grundlegenden Technologie in zahlreichen High-Tech-Bereichen geworden.

Elektronik und Halbleiter

Dies ist eine der häufigsten Anwendungen für CVD. Es ist unerlässlich für die Abscheidung ultrareiner Dünnschichten aus Silizium, Siliziumnitrid und anderen Materialien, die die Grundlage von Mikrochips und integrierten Schaltkreisen bilden.

Fortschrittliche Materialien und Nanotechnologie

CVD ist eine führende Methode zum Wachstum hochstrukturierter Materialien mit einzigartigen Eigenschaften. Dazu gehört die Synthese von Kohlenstoffnanoröhren, Graphen und verschiedenen Nanodrähten für Elektronik und Verbundwerkstoffe der nächsten Generation.

Industrielle und schützende Beschichtungen

Das Verfahren wird verwendet, um außergewöhnlich harte und korrosionsbeständige Keramikbeschichtungen, wie Titannitrid, auf Schneidwerkzeuge und Industriekomponenten aufzubringen. Dies erhöht deren Lebensdauer und Leistung drastisch.

Energie und Optik

Im Energiesektor wird CVD zur Abscheidung der kritischen Photovoltaikmaterialien verwendet, aus denen Dünnschicht-Solarzellen bestehen. Es wird auch verwendet, um spezielle Beschichtungen auf Glas und andere optische Komponenten aufzubringen.

Die wichtigsten Überlegungen verstehen

Obwohl leistungsstark, ist CVD ein hochtechnischer Prozess mit spezifischen Anforderungen und Kompromissen, die seine Eignung für eine bestimmte Anwendung bestimmen.

Substratkompatibilität

Der Aspekt der "hohen Temperatur" ist eine kritische Einschränkung. Das Basismaterial oder Substrat muss in der Lage sein, die erforderliche Reaktionstemperatur (die mehrere hundert bis über tausend Grad Celsius betragen kann) ohne Schmelzen, Verziehen oder Zersetzung zu widerstehen.

Prozesskomplexität

Das Erreichen eines hochwertigen, gleichmäßigen Films erfordert eine präzise Kontrolle über zahlreiche Variablen, einschließlich Temperatur, Druck, Gasflussraten und Chemie. Dies erfordert hochentwickelte Geräte und ein hohes Maß an technischem Fachwissen.

Überlegene Reinheit und Haftung

Da der Film durch eine chemische Reaktion wächst, bildet er eine starke, direkte chemische Bindung mit dem Substrat. Die Vakuumumgebung gewährleistet zudem ein außergewöhnlich hohes Maß an Reinheit, was für Halbleiteranwendungen entscheidend ist.

Konforme Beschichtungsfähigkeit

Ein großer Vorteil von CVD ist seine Fähigkeit, einen perfekt gleichmäßigen Film über komplexe Formen und dreidimensionale Oberflächen abzuscheiden. Da der Prekursor ein Gas ist, kann er jeden exponierten Bereich des Teils erreichen und eine vollständige und gleichmäßige Abdeckung gewährleisten.

Wann Hochtemperatur-CVD in Betracht gezogen werden sollte

Die Wahl eines Herstellungsverfahrens hängt vollständig von Ihrem Endziel ab. Hochtemperatur-CVD zeichnet sich in Anwendungen aus, bei denen die Materialleistung der primäre Treiber ist.

- Wenn Ihr Hauptaugenmerk auf höchster Reinheit und elektrischer Leistung liegt: CVD ist der Industriestandard für die Herstellung der grundlegenden Schichten in Halbleitern und fortschrittlicher Elektronik.

- Wenn Ihr Hauptaugenmerk auf extremer Verschleiß- oder Korrosionsbeständigkeit liegt: Die durch CVD gebildeten starken chemischen Bindungen erzeugen außergewöhnlich haltbare und widerstandsfähige Beschichtungen für anspruchsvolle Industrieumgebungen.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung komplexer Geometrien mit einem gleichmäßigen Film liegt: Die gasförmige Natur des CVD-Prozesses macht ihn für die Beschichtung komplizierter Teile line-of-sight-Methoden überlegen.

Letztendlich ist die Hochtemperatur-CVD die definitive Technologie zum Aufbau fortschrittlicher Materialien vom Atom aufwärts, wobei Schichten entstehen, die nicht nur auf eine Oberfläche aufgebracht werden, sondern ein integraler Bestandteil davon sind.

Zusammenfassungstabelle:

| Schlüsselaspekt | Beschreibung |

|---|---|

| Prozess | Chemisches Wachstum fester Dünnfilme aus gasförmigen Prekursoren unter Verwendung hoher Hitze. |

| Primäre Anwendung | Abscheidung ultrareiner, hochleistungsfähiger Beschichtungen auf Substraten. |

| Schlüsselindustrien | Halbleiter, fortschrittliche Materialien, industrielle Beschichtungen, Energie, Optik. |

| Hauptvorteil | Überlegene Filmreinheit, starke Haftung und gleichmäßige Abdeckung auf komplexen Formen. |

| Hauptbeschränkung | Erfordert Substrate, die sehr hohen Temperaturen (Hunderte bis über 1000°C) standhalten können. |

Bereit, überlegene Dünnfilme für die anspruchsvollsten Anwendungen Ihres Labors zu züchten? Hochtemperatur-CVD erfordert präzise Kontrolle und zuverlässige Ausrüstung, um die Materialreinheit und Leistung zu erreichen, die Ihre Forschung erfordert. Bei KINTEK sind wir darauf spezialisiert, hochwertige Laborausrüstung und Verbrauchsmaterialien anzubieten, die auf fortschrittliche Abscheidungsprozesse zugeschnitten sind. Egal, ob Sie in der Halbleiterfertigung arbeiten, neue Nanomaterialien entwickeln oder langlebige Schutzbeschichtungen benötigen, unser Fachwissen kann Ihnen helfen, Ihren CVD-Workflow zu optimieren. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen die Fähigkeiten Ihres Labors verbessern und Ihre Innovationen vorantreiben können.

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

Andere fragen auch

- Was ist der Prozess der Vakuumbeschichtung? Beherrschung der CVD- und PVD-Dünnschichtbeschichtung

- Was sind Abscheidungsmethoden? Ein Leitfaden zu PVD- und CVD-Dünnschichttechniken

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung

- Was sind die Schritte des CVD-Prozesses? Ein Leitfaden zur präzisen Dünnschichtabscheidung

- Welche Farbe haben CVD-Diamanten? Einblicke in den Prozess von Braun-Stich bis farbloser Schönheit