Im Wesentlichen ist das Hochtemperatursintern ein thermisches Verfahren in der Pulvermetallurgie, bei dem komprimierte Metallteile auf Temperaturen erhitzt werden, die deutlich über den herkömmlichen Standards liegen. Bei eisenbasierten Komponenten bedeutet dies Betriebstemperaturen um 2050°F (ca. 1121°C), was etwa 100–250°F (ca. 55–139°C) höher als normal ist. Das Hauptziel ist nicht nur das Verschmelzen der Metallpartikel, sondern die grundlegende Verbesserung der mechanischen Eigenschaften des fertigen Teils.

Während das Standardsintern ein funktionsfähiges Teil erzeugt, ist das Hochtemperatursintern eine strategische Investition. Es tauscht höhere Energiekosten gegen überlegene Materialfestigkeit, Dichte und Ermüdungsbeständigkeit ein und ermöglicht so den Einsatz von Komponenten in anspruchsvolleren Anwendungen.

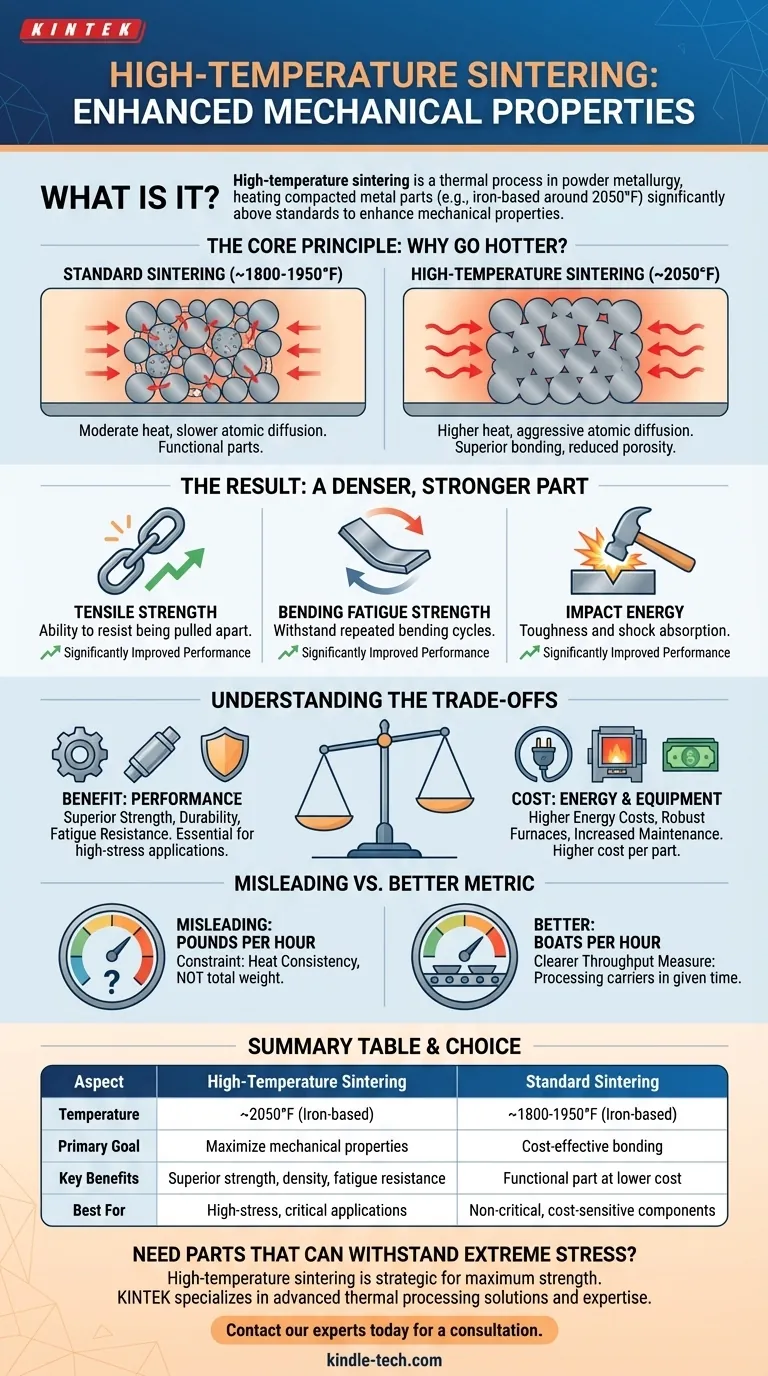

Das Kernprinzip: Warum höher erhitzen?

Das Sintern nutzt Wärme, um die Diffusion von Atomen über die Grenzen der einzelnen Metallpulverpartikel zu fördern und sie zu einer festen, zusammenhängenden Masse zu verschmelzen. Die Erhöhung der Temperatur beschleunigt diesen Prozess dramatisch.

Die Auswirkung höherer Temperaturen

Die Erhöhung der Wärmeenergie im Ofen fördert eine aggressivere atomare Diffusion. Dies ermöglicht eine vollständigere Bindung der Metallpartikel und reduziert die Größe und Anzahl der inneren Hohlräume oder Poren, die ein natürliches Nebenprodukt des Pulvermetallurgieprozesses sind.

Das Ergebnis: Ein dichteres, festeres Teil

Diese verbesserte atomare Bindung und reduzierte Porosität führen direkt zu überlegenen mechanischen Eigenschaften. Ein Teil, das einem Hochtemperatursintern unterzogen wurde, weist im Vergleich zu seinem herkömmlich gesinterten Gegenstück deutlich bessere Leistungseigenschaften auf.

Wichtige Leistungssteigerungen

Insbesondere können Sie Verbesserungen erwarten bei:

- Zugfestigkeit: Die Fähigkeit, dem Auseinanderziehen zu widerstehen.

- Biegeermüdungsfestigkeit: Die Fähigkeit, wiederholte Biegezyklen ohne Versagen zu überstehen.

- Schlagenergie: Die Zähigkeit des Materials und seine Fähigkeit, einen plötzlichen Stoß zu absorbieren.

Die Abwägungen verstehen

Die Wahl dieses Prozesses erfordert ein klares Verständnis dessen, was Sie gewinnen und was Sie opfern. Es ist eine Entscheidung, die vollständig von den Leistungsanforderungen der Endanwendung bestimmt wird.

Der Hauptvorteil: Leistung freisetzen

Der Grund für die Wahl des Hochtemperatursinterns ist einfach: Teile herzustellen, die stärker, zäher und haltbarer sind. Dies macht es unerlässlich für Hochbeanspruchungsanwendungen wie Getriebe in Kraftfahrzeugen oder andere Komponenten, bei denen ein Versagen keine Option ist.

Die unvermeidbaren Kosten: Energie und Ausrüstung

Der Hauptnachteil sind die Kosten. Das Halten von Temperaturen um 2050°F (ca. 1121°C) erfordert wesentlich mehr Energie. Es erfordert auch robustere und spezialisiertere Öfen, was die Kapital- und Wartungskosten erhöht und zu höheren Kosten pro Teil führt.

Die irreführende Kennzahl: „Pfund pro Stunde“

Bei der Bewertung der Produktionsleistung hört man oft, dass Öfen in Bezug auf „Pfund pro Stunde“ diskutiert werden. Dies kann eine irreführende Kennzahl sein. Die wahre Einschränkung des Ofens ist seine Fähigkeit, den Teilen konstante Wärme zuzuführen, nicht das Gesamtgewicht, das er aufnehmen kann.

Ein besserer Maßstab: „Boote pro Stunde“

Ein aussagekräftigerer Indikator für den Durchsatz ist „Boote pro Stunde“. Ein „Boot“ (engl. boat) ist eine Wanne oder ein Träger, der Teile durch den Ofen bewegt. Diese Kennzahl misst, wie viele dieser Träger ein Ofen in einer bestimmten Zeit verarbeiten kann, und liefert ein viel klareres Bild seiner Kapazität, unabhängig von Teilgröße, Form oder Dichte.

Die richtige Wahl für Ihre Anwendung treffen

Die Entscheidung für das Hochtemperatursintern sollte auf einer klaren Kosten-Nutzen-Analyse für Ihre spezifische Komponente basieren.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz für nicht kritische Komponenten liegt: Das Standardsintern ist oft die wirtschaftlichere und völlig ausreichende Wahl.

- Wenn Ihr Hauptaugenmerk auf maximaler Festigkeit, Ermüdungsbeständigkeit und Haltbarkeit liegt: Die Investition in das Hochtemperatursintern ist notwendig, um anspruchsvolle Leistungsanforderungen zu erfüllen.

- Wenn Sie Fertigungspartner oder Ausrüstung bewerten: Fragen Sie nach dem Durchsatz in „Booten pro Stunde“, um eine genauere Einschätzung der Produktionskapazität zu erhalten.

Letztendlich ist die Wahl des Hochtemperatursinterns eine bewusste technische Entscheidung, um die ultimative Teileleistung über die anfänglichen Produktionskosten zu stellen.

Zusammenfassungstabelle:

| Aspekt | Hochtemperatursintern | Standardsintern |

|---|---|---|

| Temperatur | ~2050°F (ca. 1121°C) (Eisenbasis) | ~1800–1950°F (ca. 982–1065°C) (Eisenbasis) |

| Hauptziel | Maximierung der mechanischen Eigenschaften | Kosteneffiziente Bindung |

| Hauptvorteile | Überlegene Festigkeit, Dichte, Ermüdungsbeständigkeit | Funktionales Teil zu geringeren Kosten |

| Am besten geeignet für | Hochbelastete, kritische Anwendungen (z. B. Getriebezahnräder) | Nicht kritische, kostenempfindliche Komponenten |

Benötigen Sie Teile, die extremen Belastungen standhalten?

Das Hochtemperatursintern ist ein strategischer Prozess zur Erzielung maximaler Festigkeit, Dichte und Ermüdungsbeständigkeit Ihrer Metallkomponenten. Wenn Ihre Anwendung überlegene Leistung erfordert, ist die Investition unerlässlich.

KINTEK ist spezialisiert auf die Bereitstellung der fortschrittlichen thermischen Verarbeitungslösungen und des Fachwissens, die für das Hochleistungssintern erforderlich sind. Wir liefern robuste Laboröfen und Verbrauchsmaterialien, die für anspruchsvolle Prozesse entwickelt wurden, und helfen Ihnen, langlebige, zuverlässige Teile herzustellen.

Lassen Sie uns Ihre Projektanforderungen und wie wir Ihnen helfen können, optimale Ergebnisse zu erzielen, besprechen.

Kontaktieren Sie noch heute unsere Experten für eine Beratung.

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Vakuumwärmebehandlungsöfen

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Warum ist die Hochvakuumwärmebehandlung für Cr-Ni-Stahl entscheidend? Optimierung von Festigkeit und Oberflächenintegrität

- Ist die Aussage, dass sich Wärme nicht im Vakuum ausbreiten kann, wahr oder falsch? Entdecken Sie, wie Wärme die Leere des Weltraums überbrückt

- Kann ein Lichtbogen im Vakuum entstehen? Ja, und hier erfahren Sie, wie Sie dies in Ihrem Hochspannungsdesign verhindern können.

- Welche Metalle werden in der Heißzone eines Vakuumofens am häufigsten verwendet? Entdecken Sie den Schlüssel zur Hochreinverarbeitung

- Erhöht das Härten die Zugfestigkeit? Steigern Sie die Materialfestigkeit für anspruchsvolle Anwendungen