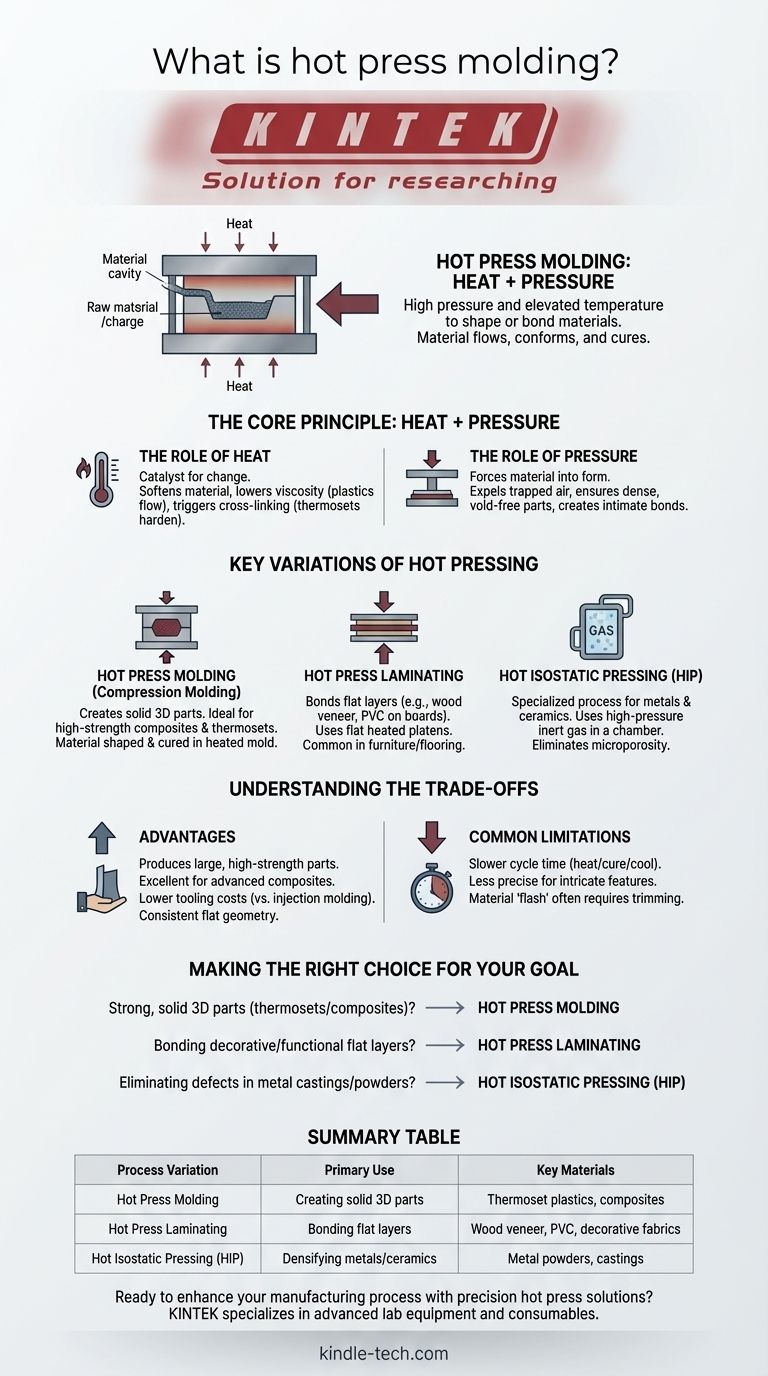

Im Kern ist das Heißpressformen ein Fertigungsverfahren, das hohen Druck und erhöhte Temperatur nutzt, um Materialien zu formen oder zu verbinden. Ein Rohmaterial, oft ein duroplastischer Kunststoff oder ein Verbundwerkstoff, wird in eine beheizte Form gelegt. Eine Presse übt dann eine erhebliche Kraft aus, wodurch das Material fließt, sich der Form der Matrize anpasst und zu einem festen, fertigen Teil aushärtet.

Der Begriff „Heißpressen“ ist eine breite Kategorie, bei der Hitze und Druck die primären Werkzeuge sind. Entscheidend ist zu verstehen, dass das Prinzip zwar einfach ist, seine Anwendung jedoch dramatisch variiert – von der Herstellung fester 3D-Teile über das Verkleben flacher dekorativer Schichten bis hin zur Verdichtung von Metallgussteilen.

Das Kernprinzip: Hitze + Druck

Die Rolle der Hitze

Hitze ist der Katalysator für Veränderungen im Prozess. Ihre Hauptfunktion besteht darin, das Rohmaterial zu erweichen oder eine chemische Reaktion einzuleiten.

Bei Kunststoffen und Verbundwerkstoffen senkt Hitze die Viskosität des Polymerharzes, wodurch es leicht fließt und jede Einzelheit des Formhohlraums ausfüllt. Bei duroplastischen Materialien löst Hitze auch die Vernetzung aus, eine chemische Reaktion, die das Material dauerhaft aushärtet.

Die Rolle des Drucks

Druck liefert die Kraft, die zum Formen des Materials und zur Sicherstellung seiner Integrität erforderlich ist.

Er zwingt das erweichte Material in die gewünschte Form, treibt eingeschlossene Luft oder flüchtige Gase aus und stellt sicher, dass das fertige Teil dicht und frei von Hohlräumen ist. Beim Laminieren erzeugt Druck eine innige Verbindung zwischen den Schichten.

Schlüsselvariationen des Heißpressens

Der allgemeine Begriff „Heißpressen“ kann mehrere unterschiedliche industrielle Prozesse beschreiben. Das Verständnis der Unterschiede ist entscheidend für die Auswahl der richtigen Methode für eine bestimmte Anwendung.

Heißpressformen (Formpressen)

Dies ist die häufigste Interpretation des Begriffs. Eine abgemessene Menge Formmasse (die „Charge“) wird in die untere Hälfte einer beheizten Form gelegt.

Die Presse schließt die Form, und die Kombination aus Hitze und Druck formt und härtet das Material. Diese Methode ist ideal für hochfeste Verbundteile und duroplastische Kunststoffe.

Heißpresslaminieren

Diese Variante konzentriert sich auf das Verkleben flacher Schichten anstatt auf die Erzeugung einer komplexen 3D-Form. Sie wird häufig in der Möbel- und Bodenbelagsherstellung eingesetzt.

Wie in den Referenzen beschrieben, presst eine Maschine Materialien wie Dekorstoff, Holzfurnier oder PVC auf ein Substrat wie Sperrholz oder MDF. Die „Form“ besteht typischerweise aus zwei großen, flachen beheizten Platten, den sogenannten Heizplatten.

Heiß-Isostatisches Pressen (HIP)

Dies ist ein hochspezialisiertes und eigenständiges Verfahren, das nicht mit dem herkömmlichen Formen verwechselt werden sollte. Es wird hauptsächlich für Metalle und Keramiken verwendet.

Anstelle einer physischen Presse werden Teile in eine Kammer gelegt, die mit einem hochdruck-inerten Gas, wie Argon, gefüllt ist. Die Kombination aus extremer Hitze und gleichmäßigem (isostatischem) Druck aus allen Richtungen eliminiert interne Mikroporosität in Gussteilen oder verdichtet Metallpulver zu einem vollständig dichten Festkörper.

Die Kompromisse verstehen

Vorteile des Heißpressformens

Der Hauptvorteil ist seine Fähigkeit, sehr große, hochfeste Teile herzustellen, insbesondere aus fortschrittlichen Verbundwerkstoffen, die mit anderen Mitteln nicht verarbeitet werden können.

Die Werkzeugkosten sind oft niedriger als bei Hochvolumenprozessen wie dem Spritzguss. Es eignet sich auch hervorragend zur Herstellung von Teilen mit einer konsistenten, flachen Geometrie.

Häufige Einschränkungen

Der Hauptnachteil ist die Zykluszeit. Die Notwendigkeit, die Form zu erhitzen, das Teil auszuhärten und abzukühlen, macht den Prozess deutlich langsamer als Alternativen wie das Spritzgießen.

Es kann auch weniger präzise sein, um hochkomplexe oder komplizierte Merkmale zu erzeugen. Schließlich quetscht sich oft eine kleine Menge Material zwischen den Formhälften heraus, wodurch „Grat“ entsteht, der in einem sekundären Arbeitsgang entfernt werden muss.

Die richtige Wahl für Ihr Ziel treffen

Um diese Konzepte effektiv anzuwenden, stimmen Sie den Prozess auf Ihr primäres Fertigungsziel ab.

- Wenn Ihr Hauptaugenmerk auf der Herstellung starker, fester 3D-Teile aus duroplastischen Kunststoffen oder Verbundwerkstoffen liegt: Heißpressen (Formpressen) ist der richtige Prozess.

- Wenn Ihr Hauptaugenmerk auf dem Verkleben einer dekorativen oder funktionalen Oberflächenschicht auf eine flache Platte liegt: Heißpresslaminieren ist die effizienteste Methode.

- Wenn Ihr Hauptaugenmerk auf der Beseitigung interner Defekte in Metallgussteilen oder der Konsolidierung von Metallpulvern liegt: Sie benötigen das spezialisierte Verfahren des Heiß-Isostatischen Pressens (HIP).

Letztendlich beginnt die Auswahl der richtigen Fertigungstechnik mit einem klaren Verständnis Ihrer Material- und Endteilanforderungen.

Zusammenfassungstabelle:

| Prozessvariation | Primäre Anwendung | Schlüsselmaterialien |

|---|---|---|

| Heißpressformen | Herstellung fester 3D-Teile | Duroplastische Kunststoffe, Verbundwerkstoffe |

| Heißpresslaminieren | Verkleben flacher Schichten | Holzfurnier, PVC, Dekorstoffe |

| Heiß-Isostatisches Pressen (HIP) | Verdichten von Metallen/Keramiken | Metallpulver, Gussteile |

Bereit, Ihren Fertigungsprozess mit präzisen Heißpresslösungen zu verbessern? KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien für die Herstellung hochfester Teile, Laminierung und Materialverdichtung. Egal, ob Sie mit Verbundwerkstoffen, Laminaten oder Metallen arbeiten, unser Fachwissen gewährleistet optimale Leistung und Haltbarkeit. Kontaktieren Sie unser Team noch heute, um Ihre spezifischen Anforderungen zu besprechen und die richtige Heißpresstechnologie für Ihr Labor oder Ihre Produktionslinie zu entdecken!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpresskammer Maschine Beheizte Vakuumpresse

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Beheizte Hydraulikpresse mit Heizplatten für Vakuumbox-Laborpresse

- Automatische Labor-Heißpresse

- Doppelplatten-Heizpresse für Labor

Andere fragen auch

- Welche Rolle spielt eine Hochtemperatur-Heißpresse beim Sintern von NITE-SiC? Optimieren Sie Ihren Verdichtungsprozess

- Wie beeinflusst die uniaxialen Pressfunktion eines Vakuum-Warmpressofens die Mikrostruktur von ZrC-SiC-Keramiken?

- Was sind die Vorteile der Verwendung eines Vakuum-Heißpress-Sinterofens? Erreichen Sie 99,1 % Dichte bei CuW30-Verbundwerkstoffen

- Welche Vorteile bietet Heißpress-Sinterausrüstung für NASICON? Erreichen von 100 % dichten Festelektrolytplatten

- Warum ist eine präzise Temperaturkontrolle für SiC/Cu-Vakuum-Heißpressen unerlässlich? Beherrschung der Cu9Si-Phasengrenze