Im Wesentlichen ist das Heißpressen ein Fertigungsverfahren, das hohe Temperatur und hohen Druck gleichzeitig nutzt, um ein loses Pulver in eine dichte, feste Komponente umzuwandeln. Im Gegensatz zum traditionellen Schmelzen wird das Material auf einen Punkt unterhalb seiner Schmelztemperatur erhitzt, wodurch die Partikel unter mechanischer Kraft miteinander verschmelzen können. Diese doppelte Wirkung ist der Schlüssel zu seiner Wirksamkeit.

Der zentrale Vorteil des Heißpressens ist seine Fähigkeit, Materialien mit nahezu perfekter Dichte und einer feinkörnigen Innenstruktur herzustellen. Durch die gleichzeitige Anwendung von Wärme und Druck werden die erforderliche Temperatur und die Prozesszeit gesenkt, was wiederum zu überlegenen Endeigenschaften im Vergleich zu vielen anderen Methoden führt.

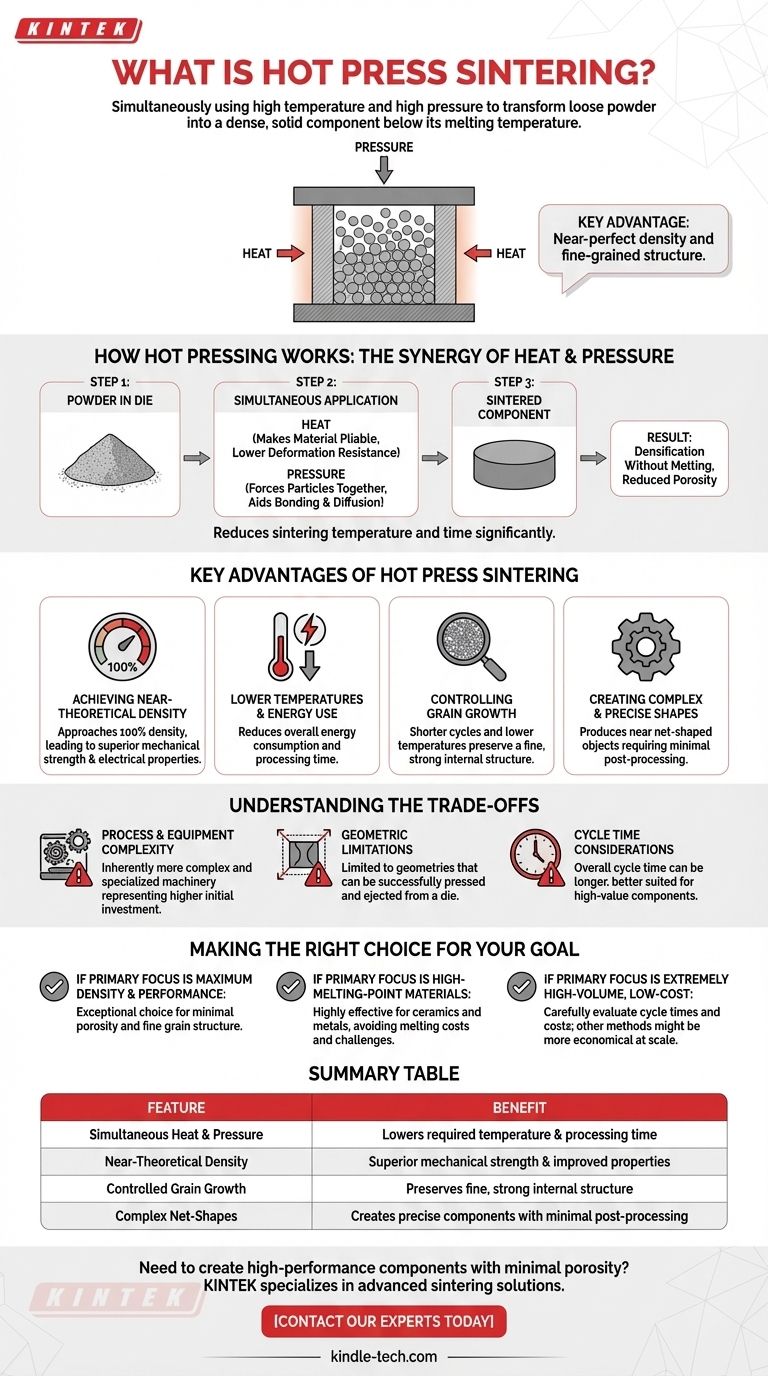

Wie das Heißpressen funktioniert: Die Synergie von Wärme und Druck

Um das Heißpressen zu verstehen, ist es wichtig zu sehen, wie seine beiden Kernelemente – Wärme und Druck – zusammenwirken, um ein Ergebnis zu erzielen, das keines von beiden allein so effektiv erreichen könnte.

Das grundlegende Ziel: Verdichtung ohne Schmelzen

Das Grundprinzip jedes Sinterprozesses besteht darin, die porösen Zwischenräume zwischen den einzelnen Partikeln eines Pulvers zu reduzieren. Dadurch wird das Material zu einem festen Block verdichtet, der deutlich verbesserte Festigkeit und andere Eigenschaften aufweist.

Der entscheidende Unterschied: Gleichzeitige Anwendung

Herkömmliche Methoden beinhalten möglicherweise das „Kaltpressen“ eines Pulvers in eine Form und das anschließende Erhitzen in einem separaten Ofenschritt. Das Heißpressen integriert diese in einen einzigen Arbeitsgang.

Die aufgebrachte Wärme macht das Pulvermaterial formbarer, fast wie ein thermoplastischer Kunststoff. In diesem Zustand weist das Material einen viel geringeren Verformungswiderstand auf.

Unterstützung von Massentransfer und Bindung

Dieser thermoplastische Zustand ermöglicht es dem gleichzeitig aufgebrachten Druck, weitaus effektiver zu wirken. Er presst die Partikel physisch zusammen und unterstützt die Diffusions- und Bindungsprozesse an den Partikelgrenzen.

Diese Synergie reduziert die zum Erreichen der vollen Dichte erforderliche Sintertemperatur und -zeit drastisch und erfordert oft nur ein Zehntel des Drucks, der beim Kaltpressen verwendet wird.

Die wichtigsten Vorteile des Heißpressens

Der einzigartige Mechanismus des Heißpressens führt direkt zu einer Reihe deutlicher Vorteile für das Endprodukt und den Herstellungsprozess selbst.

Erreichen der nahezu theoretischen Dichte

Die Kombination aus Wärme und Druck ist außergewöhnlich effizient bei der Beseitigung von Porosität. Dies ermöglicht die Herstellung von gesinterten Teilen, die 100 % ihrer theoretischen Dichte erreichen.

Diese hohe Dichte ist direkt mit überlegener mechanischer Festigkeit und verbesserten elektrischen Eigenschaften verbunden.

Niedrigere Temperaturen und geringerer Energieverbrauch

Da der Druck den Verdichtungsprozess unterstützt, sind die erforderlichen Temperaturen deutlich niedriger als beim drucklosen Sintern. Dies reduziert den Gesamtenergieverbrauch und die Prozesszeit.

Kontrolle des Kornwachstums

Eine große Herausforderung in der Metallurgie und Keramik besteht darin, dass hohe Temperaturen, die über lange Zeiträume aufrechterhalten werden, dazu führen können, dass die inneren Körner des Materials größer werden. Große Körner führen oft zu einer verringerten Festigkeit und Zähigkeit.

Die kürzeren Zyklen und niedrigeren Temperaturen des Heißpressens hemmen dieses Kornwachstum wirksam und erhalten eine feine, starke Innenstruktur.

Erstellung komplexer und präziser Formen

Das Verfahren ermöglicht die Herstellung komplexer und maßhaltiger Produkte. Da das Teil in einem einzigen Schritt innerhalb einer Form gebildet und verfestigt wird, können nahezu maßhaltige Objekte (net-shaped) erzeugt werden, die nur minimale Nachbearbeitung erfordern.

Die Abwägungen verstehen

Obwohl das Heißpressen leistungsstark ist, ist es keine universelle Lösung. Eine objektive Bewertung erfordert das Verständnis seiner praktischen Einschränkungen.

Komplexität des Prozesses und der Ausrüstung

Die Maschinen, die erforderlich sind, um gleichzeitig hohe Temperaturen und erheblichen mechanischen Druck sicher anzuwenden, sind von Natur aus komplexer und spezialisierter als ein Standardofen oder eine einzelne Presse. Dies kann eine erhebliche Anfangsinvestition darstellen.

Geometrische Einschränkungen

Der Prozess ist auf eine Form angewiesen, um das Pulver aufzunehmen und Druck auszuüben. Obwohl komplexe Formen möglich sind, ist er auf Geometrien beschränkt, die erfolgreich aus einer Form gepresst und ausgeworfen werden können. Dies ist restriktiver als additive Fertigungsverfahren wie das Binder-Jetting.

Überlegungen zur Zykluszeit

Obwohl die Sinterphase schnell ist, kann die gesamte Zykluszeit – einschließlich des Ladens des Pulvers, des Erhitzens der Form, des Pressens, Abkühlens und Auswerfens des Teils – länger sein als bei einigen Methoden der Massenfertigung. Dies macht es oft besser geeignet für hochwertige Komponenten als für Massenprodukte.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl eines Fertigungsverfahrens hängt vollständig von den spezifischen Prioritäten Ihres Projekts ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Dichte und Materialleistung liegt: Das Heißpressen ist eine ausgezeichnete Wahl für die Herstellung von Teilen mit minimaler Porosität und einer feinen Kornstruktur, was zu überlegener Festigkeit führt.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung von Hochtemperaturschmelzmetallen oder Keramiken liegt: Dieses Verfahren ist äußerst effektiv, da es die extremen Energiekosten und technischen Herausforderungen vermeidet, die beim Versuch, diese Materialien zu schmelzen und zu gießen, entstehen.

- Wenn Ihr Hauptaugenmerk auf extrem hochvolumiger, kostengünstiger Produktion liegt: Sie sollten die Zykluszeiten und Ausrüstungskosten sorgfältig prüfen, da andere Methoden wie die konventionelle Pulvermetallurgie in großem Maßstab wirtschaftlicher sein können.

Letztendlich ist die Wahl des Heißpressens eine strategische Entscheidung, bei der die endgültige Materialqualität und -leistung Priorität haben.

Zusammenfassungstabelle:

| Merkmal | Vorteil |

|---|---|

| Gleichzeitige Wärme & Druck | Senkt die erforderliche Temperatur und Prozesszeit |

| Nahezu theoretische Dichte | Überlegene mechanische Festigkeit und verbesserte Eigenschaften |

| Kontrolliertes Kornwachstum | Erhält eine feine, starke Innenstruktur |

| Komplexe Nettoformen | Erzeugt präzise Komponenten mit minimaler Nachbearbeitung |

Müssen Sie Hochleistungskomponenten mit minimaler Porosität herstellen?

KINTEK ist spezialisiert auf fortschrittliche Laborgeräte, einschließlich Sinterlösungen, um Ihnen zu helfen, eine überlegene Materialdichte und -leistung zu erzielen. Unsere Expertise unterstützt die präzisen Anforderungen von Laboren, die mit fortschrittlichen Keramiken, Metallen und Verbundwerkstoffen arbeiten.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen Ihre F&E- und Fertigungsprozesse verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpresskammer Maschine Beheizte Vakuumpresse

- Vakuum-Heißpress-Ofen Beheizte Vakuum-Pressmaschine Rohröfen

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- Manuelle Hochtemperatur-Heizpresse mit beheizten Platten für das Labor

- Beheizte Hydraulikpresse mit Heizplatten für Vakuumbox-Laborpresse

Andere fragen auch

- Wie beeinflusst die uniaxialen Pressfunktion eines Vakuum-Warmpressofens die Mikrostruktur von ZrC-SiC-Keramiken?

- Was sind die Vorteile der Verwendung eines Vakuum-Heißpress-Sinterofens? Erreichen Sie 99,1 % Dichte bei CuW30-Verbundwerkstoffen

- Was ist die Bedeutung einer präzisen Temperaturkontrolle bei der Schmelzinfiltration? Hochleistungsfähige Li-Legierungselektroden herstellen

- Was sind die Hauptvorteile der Verwendung eines Vakuum-Heißpress-Sinterofens? Maximierung der Dichte in B4C-CeB6-Keramiken

- Warum ist eine präzise Temperaturkontrolle für SiC/Cu-Vakuum-Heißpressen unerlässlich? Beherrschung der Cu9Si-Phasengrenze