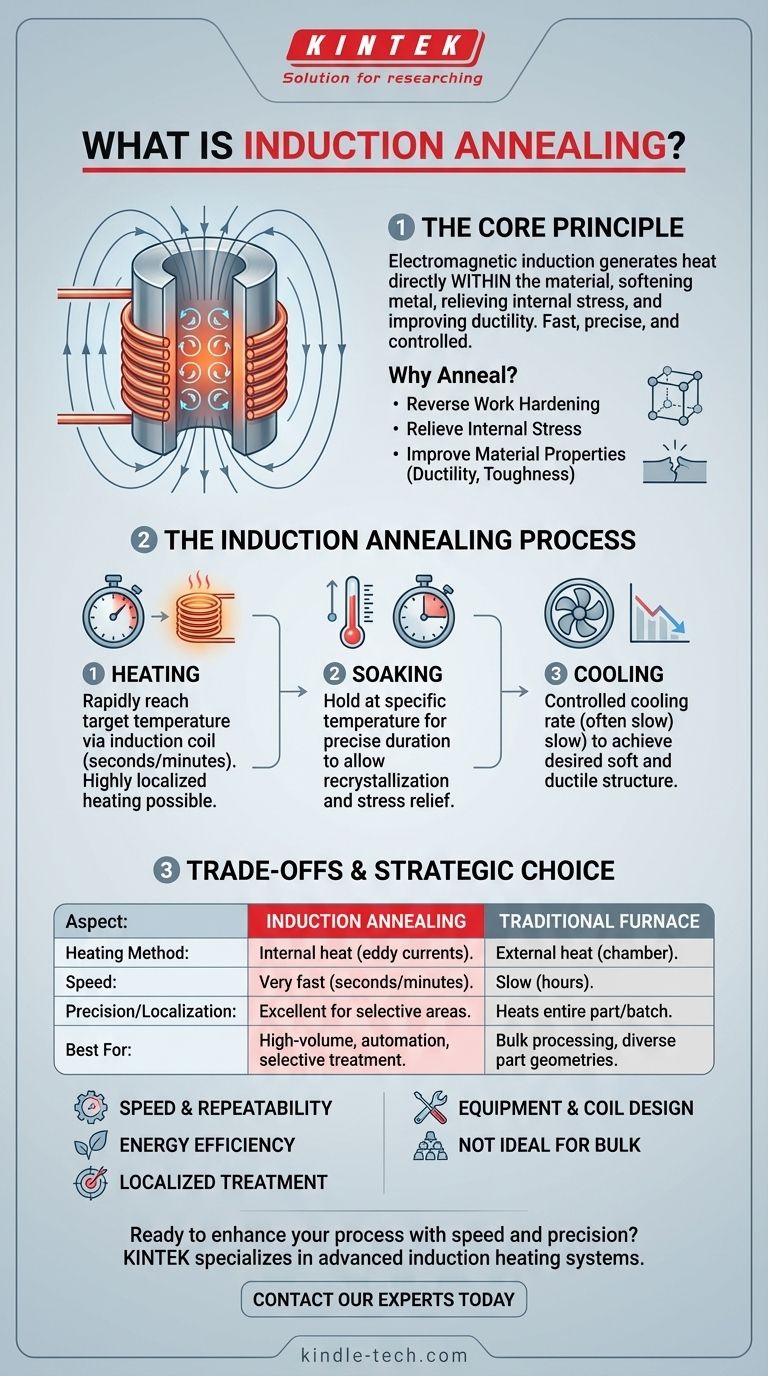

Im Kern ist das Induktionsglühen ein hochkontrollierter Wärmebehandlungsprozess, der elektromagnetische Induktion nutzt, um ein Metall zu erweichen, seine inneren Spannungen abzubauen und seine Duktilität zu verbessern. Im Gegensatz zur traditionellen Ofenerwärmung, die das gesamte Bauteil von außen nach innen erwärmt, erzeugt die Induktion Wärme direkt im Material selbst und bietet erhebliche Vorteile in Bezug auf Geschwindigkeit und Präzision.

Der zentrale Zweck jedes Glühprozesses ist es, ein Metall besser bearbeitbar zu machen. Das Induktionsglühen erreicht dies durch eine saubere, schnelle und hochgradig zielgerichtete Erwärmungsmethode, was es zu einer idealen Lösung für die moderne, automatisierte Fertigung macht, wo Geschwindigkeit und Wiederholbarkeit entscheidend sind.

Das grundlegende Ziel: Was ist Glühen?

Glühen ist kein einzelner Prozess, sondern eine Kategorie von Wärmebehandlungen, die darauf abzielen, die physikalischen und manchmal auch chemischen Eigenschaften eines Materials zu verändern. Das primäre Ziel ist es, die Auswirkungen von Prozessen umzukehren, die das Metall härter und spröder machen.

Umkehrung der Kaltverfestigung

Prozesse wie Kaltumformung, Ziehen oder Biegen eines Metalls führen dazu, dass sich seine innere kristalline Struktur verformt und verhärtet. Dieser Effekt, bekannt als Kaltverfestigung, macht das Material stärker, aber auch deutlich weniger duktil und anfälliger für Risse, wenn weitere Bearbeitung versucht wird. Das Glühen kehrt dies um, indem es der Kristallstruktur ermöglicht, sich neu zu bilden.

Abbau innerer Spannungen

Operationen wie Schweißen, Schleifen oder schwere Zerspanung führen zu erheblichen inneren Spannungen in einem Material. Diese verborgenen Spannungen können dazu führen, dass sich ein Teil im Laufe der Zeit oder, noch kritischer, während nachfolgender Fertigungsschritte verzieht oder verformt. Das Glühen bietet eine kontrollierte Möglichkeit, diese Spannungen abzubauen und zu eliminieren, wodurch die Dimensionsstabilität gewährleistet wird.

Verbesserung der Materialeigenschaften

Durch die Schaffung einer gleichmäßigeren und feineren Kristallstruktur erhöht das Glühen hauptsächlich die Duktilität (die Fähigkeit, ohne Bruch gezogen oder verformt zu werden) und die Zähigkeit. Dies erleichtert die Bearbeitung und Formgebung des Materials. In einigen Fällen kann es auch die elektrische Leitfähigkeit eines Materials verbessern.

Wie Induktion den Glühprozess verändert

Während das metallurgische Ziel des Glühens dasselbe bleibt, verändert die Verwendung von Induktion als Wärmequelle die Geschwindigkeit, Effizienz und Kontrolle des Prozesses grundlegend.

Das Prinzip der Induktionserwärmung

Das Induktionsglühen verwendet einen Wechselstrom, der durch eine Kupferspule geleitet wird. Dies erzeugt ein starkes, wechselndes Magnetfeld um die Spule. Wenn ein Metallteil in dieses Feld gebracht wird, induziert das Feld elektrische Ströme (sogenannte Wirbelströme) im Teil selbst. Der natürliche Widerstand des Materials gegen diese Ströme erzeugt präzise und schnelle Wärme.

Unübertroffene Geschwindigkeit und Präzision

Da die Wärme im Teil erzeugt wird und nicht von einer externen Quelle wie einem Ofen zugeführt wird, wird die Zieltemperatur in Sekunden oder Minuten erreicht, nicht in Stunden. Diese Erwärmung kann auch hochgradig lokalisiert sein. Durch die korrekte Auslegung der Induktionsspule können Sie einen bestimmten Abschnitt eines Bauteils – wie eine Schweißnaht oder eine Biegung – glühen, ohne die Eigenschaften des restlichen Teils zu verändern.

Der Prozess: Erhitzen, Halten und Abkühlen

Der Induktionsglühzyklus folgt den gleichen drei klassischen Phasen, jedoch mit wesentlich größerer Kontrolle:

- Erhitzen: Das Teil wird mithilfe der Induktionsspule schnell auf seine spezifische Glühtemperatur gebracht.

- Halten: Das Teil wird für eine präzise kontrollierte Dauer bei dieser Temperatur gehalten, wodurch sich die innere Kristallstruktur rekristallisieren und Spannungen abbauen können.

- Abkühlen: Das Teil wird dann mit einer kontrollierten, oft langsamen Rate abgekühlt, um sicherzustellen, dass die gewünschte weiche und duktile Struktur gebildet wird.

Die Kompromisse des Induktionsglühens verstehen

Das Induktionsglühen bietet klare Vorteile, ist aber nicht die Universallösung für jede Anwendung. Das Verständnis seiner Vorteile und Einschränkungen ist entscheidend für die richtige Wahl.

Vorteil: Geschwindigkeit und Wiederholbarkeit

Der Prozess ist extrem schnell und digital gesteuert, wodurch er sich ideal für die Integration in automatisierte Produktionslinien eignet. Sobald ein Heizprofil etabliert ist, kann es tausende Male mit praktisch keiner Abweichung wiederholt werden, was eine außergewöhnliche Qualitätskontrolle gewährleistet.

Vorteil: Energieeffizienz und Lokalisierte Behandlung

Die Induktionserwärmung ist äußerst effizient, da sie nur das Teil erwärmt, nicht eine massive Ofenkammer. Die Möglichkeit, selektives Glühen an einem bestimmten Bereich eines großen oder komplexen Bauteils durchzuführen, ist ein einzigartiger Vorteil, der Zeit und Energie spart und die gewünschte Härte in anderen Bereichen bewahrt.

Überlegung: Ausrüstung und Spulendesign

Die primäre Investition liegt in der Induktionsstromversorgung und den kundenspezifisch gefertigten Kupferspulen. Jede einzigartige Teilegeometrie erfordert eine speziell entworfene Spule, um eine gleichmäßige und effiziente Erwärmung zu gewährleisten. Dieser anfängliche Engineering-Aufwand und die Kosten können ein Hindernis für Kleinserien oder stark variierende Produktionsläufe darstellen.

Überlegung: Nicht ideal für die Massenverarbeitung

Obwohl es sich hervorragend für die Behandlung von Teilen in einem kontinuierlichen Fluss eignet, ist die Induktion weniger praktisch für das gleichzeitige Glühen einer großen Charge kleiner, zufällig ausgerichteter Teile. In diesem Szenario ist ein traditioneller Chargenofen oft wirtschaftlicher und unkomplizierter.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl der richtigen Glühmethode hängt vollständig von Ihren Produktionszielen, der Teilegeometrie und dem erforderlichen Durchsatz ab.

- Wenn Ihr Hauptaugenmerk auf der hochvolumigen, kontinuierlichen Produktion liegt: Induktionsglühen ist aufgrund seiner Geschwindigkeit, Wiederholbarkeit und einfachen Automatisierung ideal.

- Wenn Ihr Hauptaugenmerk auf selektivem oder lokalisiertem Glühen liegt: Induktion ist die überlegene und oft einzige Wahl für die Behandlung spezifischer Zonen an einem Teil, ohne das Ganze zu beeinflussen.

- Wenn Ihr Hauptaugenmerk auf der allgemeinen Spannungsentlastung verschiedener Teile liegt: Ein traditioneller Ofen kann flexibler und kostengünstiger sein, wenn Geschwindigkeit nicht der primäre Treiber ist und die Teilegeometrien stark variieren.

Letztendlich ist die Wahl des Induktionsglühens eine strategische Entscheidung, um Geschwindigkeit, Präzision und Kontrolle in Ihrem Herstellungsprozess zu nutzen.

Zusammenfassungstabelle:

| Aspekt | Induktionsglühen | Traditionelles Ofenglühen |

|---|---|---|

| Heizmethode | Interne Wärmeerzeugung mittels Wirbelströmen | Externe Wärme aus einer Ofenkammer |

| Geschwindigkeit | Sehr schnell (Sekunden/Minuten) | Langsam (Stunden) |

| Präzision/Lokalisierung | Hervorragend für selektive Bereiche | Erwärmt das gesamte Teil/die gesamte Charge |

| Am besten geeignet für | Hochvolumenproduktion, Automatisierung, selektive Behandlung | Massenverarbeitung, vielfältige Teilegeometrien |

Bereit, Ihren Herstellungsprozess mit der Geschwindigkeit und Präzision des Induktionsglühens zu verbessern?

KINTEK ist spezialisiert auf fortschrittliche Labor- und Produktionsanlagen, einschließlich Induktionsheizsysteme. Unsere Lösungen sind darauf ausgelegt, Ihnen zu helfen, überlegene Materialeigenschaften zu erzielen, den Produktionsdurchsatz zu verbessern und eine wiederholbare Qualitätskontrolle zu gewährleisten.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie ein Induktionsglühsystem auf Ihre spezifischen Metallbearbeitungsanforderungen zugeschnitten werden kann!

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Vertikaler Labortiegelofen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Graphit-Vakuumofen IGBT Experimenteller Graphitierungsherd

- Graphit-Vakuum-Durchlaufgraphitierungsöfen

Andere fragen auch

- Warum wird ein Quarzrohr-Ofen bei der thermischen Oxidation von MnCr2O4-Beschichtungen eingesetzt? Präzise selektive Oxidation freischalten

- Wofür wird ein Rohrofen verwendet? Präzisionserhitzung für Materialsynthese & -analyse

- Wie ermöglicht ein Quarzrohr die fraktionierte Kondensation in einem Vakuumvergasungsofen mit horizontalem Rohr? Expertenratgeber

- Wie trägt ein Quarzrohr-Vakuumofen zum Kristallisationsprozess von Ag-dotierten Li-Argyrodit-Elektrolyten bei?

- Wie reinigt man einen Rohrofen? Eine Schritt-für-Schritt-Anleitung für sichere und effektive Wartung