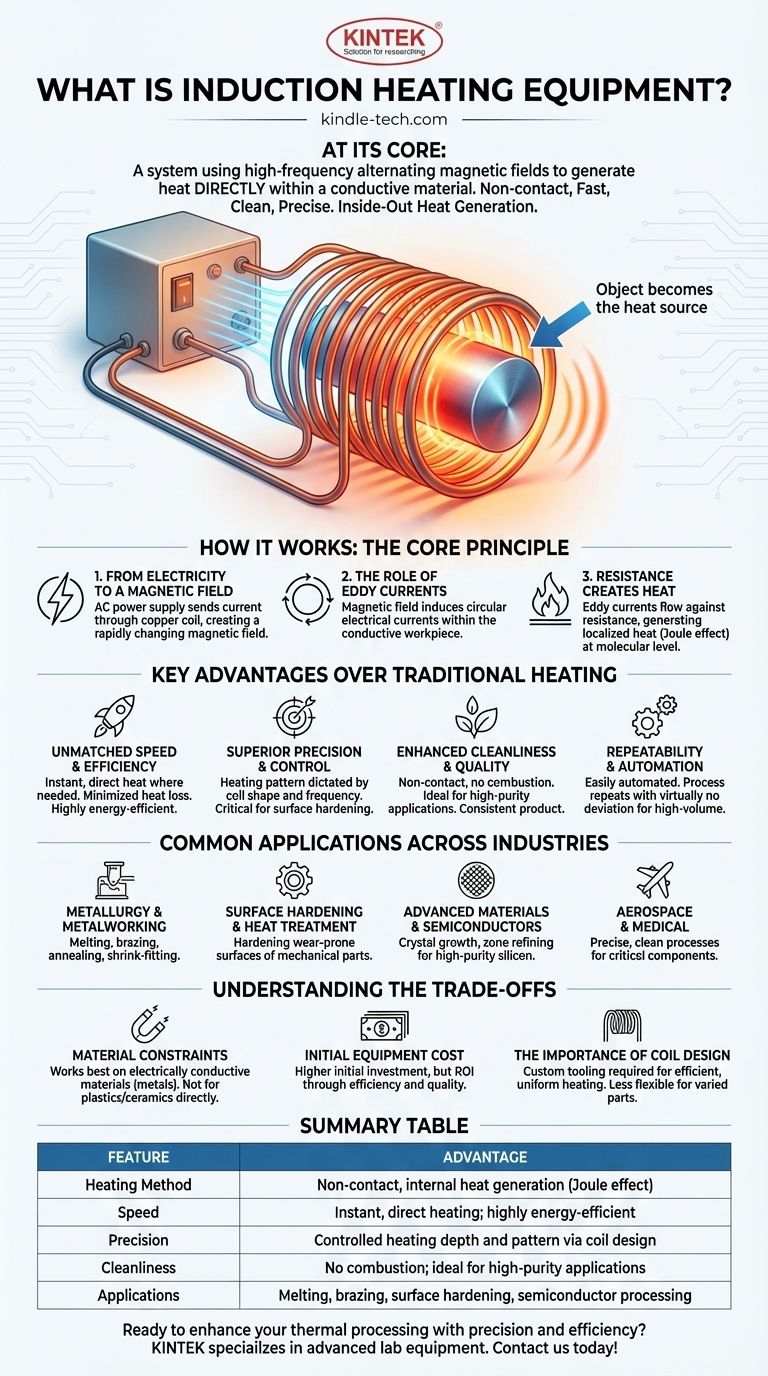

Im Kern ist eine Induktionserwärmungsanlage ein System, das ein starkes, hochfrequentes wechselndes Magnetfeld nutzt, um direkt im Inneren eines leitfähigen Materials Wärme zu erzeugen. Im Gegensatz zu einem herkömmlichen Ofen, der die Außenseite eines Objekts erwärmt, verwandelt die Induktionserwärmung das Objekt selbst in die Wärmequelle. Dieser Prozess ist vollständig kontaktlos und somit außergewöhnlich schnell, sauber und präzise.

Induktionserwärmung ist nicht nur eine weitere Art der Wärmeanwendung; sie ist ein grundlegender Wandel in der thermischen Technologie. Durch die Erzeugung von Wärme im Inneren des Objekts bietet sie unübertroffene Geschwindigkeit, Präzision und Sauberkeit und löst kritische Herausforderungen in der modernen Fertigung, Metallurgie und Materialwissenschaft.

Das Grundprinzip: Wie es funktioniert

Induktion ist ein komplexer Prozess, dessen Prinzip jedoch auf grundlegenden Gesetzen des Elektromagnetismus basiert. Sie wandelt elektrische Energie in Wärmeenergie durch einen zweistufigen Prozess um.

Von Elektrizität zu einem Magnetfeld

Das Herzstück eines Induktionssystems ist ein Netzteil, das Wechselstrom (AC) durch eine Induktionsspule leitet, die typischerweise aus Kupfer besteht. Wenn dieser Strom fließt, erzeugt er ein konzentriertes und sich schnell änderndes Magnetfeld um und in der Spule.

Die Rolle der Wirbelströme

Wenn ein leitfähiges Werkstück (wie ein Stahlzahnrad oder ein Metalltiegel) in dieses Magnetfeld gebracht wird, induziert das Feld kreisförmige elektrische Ströme innerhalb des Materials. Diese werden als Wirbelströme bezeichnet.

Widerstand erzeugt Wärme

Das Werkstückmaterial besitzt einen natürlichen elektrischen Widerstand. Wenn die induzierten Wirbelströme gegen diesen Widerstand fließen, erzeugen sie auf molekularer Ebene eine immense Reibung, was zu einer schnellen und lokalisierten Erwärmung führt. Dieses Phänomen ist als Joule-Effekt bekannt, und es ist dasselbe Prinzip, das einen Heizstab eines Herdes rot glühen lässt, aber es geschieht im Inneren des Teils selbst.

Wesentliche Vorteile gegenüber herkömmlichen Heizmethoden

Die "von innen nach außen" gerichtete Natur der Induktionserwärmung bietet deutliche Vorteile gegenüber traditionellen Methoden wie Gasöfen oder Widerstandsöfen, die auf langsamen, externen Wärmeübergang angewiesen sind.

Unübertroffene Geschwindigkeit und Effizienz

Wärme wird sofort und direkt dort erzeugt, wo sie benötigt wird. Es ist nicht notwendig, eine Kammer zu heizen oder auf Wärmeleitung zu warten. Dies minimiert den Wärmeverlust an die Umgebung, wodurch der Prozess hocheffizient und deutlich schneller als herkömmliche Methoden wird.

Überragende Präzision und Kontrolle

Das Heizmuster wird durch die Form der Induktionsspule und die Frequenz des Wechselstroms bestimmt. Dies ermöglicht eine präzise Steuerung, welcher Teil des Objekts wie heiß wird und bis zu welcher Tiefe. Dies ist entscheidend für Prozesse wie die Oberflächenhärtung, bei der nur die äußere Schicht eines Teils behandelt werden muss.

Verbesserte Sauberkeit und Qualität

Da der Prozess kontaktlos ist und keine Verbrennung beinhaltet, wird das Werkstück niemals durch Flammen oder Schadstoffe verunreinigt. Dies ist unerlässlich in hochreinen Anwendungen wie der Herstellung medizinischer Geräte, der Luft- und Raumfahrt und dem Schmelzen von Edelmetallen. Das Ergebnis ist ein qualitativ hochwertigeres, konsistenteres Endprodukt.

Wiederholbarkeit und Automatisierung

Induktionserwärmungssysteme können leicht automatisiert werden. Sobald Leistung, Frequenz und Zykluszeit eingestellt sind, kann der Prozess Tausende Male mit praktisch keiner Abweichung wiederholt werden. Diese Zuverlässigkeit ist ein Eckpfeiler der modernen, hochvolumigen Fertigung.

Häufige Anwendungen in verschiedenen Branchen

Die einzigartigen Vorteile der Induktionserwärmung machen sie zur bevorzugten Technologie für eine Vielzahl anspruchsvoller industrieller und spezialisierter Prozesse.

Metallurgie und Metallverarbeitung

Induktion wird in Gießereien häufig zum Schmelzen von Aluminium, Kupfer und Speziallegierungen eingesetzt. Sie ist auch die bevorzugte Methode zum Löten, Glühen (Erweichen) und Schrumpfpassen von Komponenten mit extremer Präzision.

Oberflächenhärtung und Wärmebehandlung

Eine der vielleicht wertvollsten Anwendungen ist die Oberflächenhärtung von mechanischen Teilen wie Zahnrädern, Wellen und Lagern. Induktion kann die verschleißanfällige Oberfläche bis zu einer bestimmten Tiefe härten, während der Kern des Teils zäh und duktil bleibt, wodurch ein Bauteil mit einer überragenden Lebensdauer entsteht.

Fortschrittliche Materialien und Halbleiter

In der Halbleiterindustrie wird die Induktionserwärmung für das Czochralski-Kristallwachstum und die Zonenschmelze eingesetzt. Ihre reine, kontrollierte Umgebung ist unerlässlich für die Herstellung des hochreinen einkristallinen Siliziums, das die Grundlage von Mikrochips bildet.

Die Kompromisse verstehen

Obwohl leistungsstark, ist die Induktionserwärmung keine Universallösung. Eine objektive Bewertung erfordert das Verständnis ihrer Grenzen.

Materialbeschränkungen

Induktion funktioniert am besten bei elektrisch leitfähigen Materialien, hauptsächlich Metallen. Nichtleitende Materialien wie Kunststoffe und die meisten Keramiken können nicht direkt erwärmt werden und erfordern einen anderen Ansatz, z. B. die Verwendung eines leitfähigen Tiegels, um sie zu halten.

Anfängliche Gerätekosten

Die Anfangsinvestition für ein Induktionsnetzteil, ein Kühlsystem und eine kundenspezifische Spule kann höher sein als für einen einfachen gasbefeuerten Ofen. Die Amortisation dieser Investition ergibt sich aus höherem Durchsatz, niedrigeren Energiekosten und verbesserter Produktqualität im Laufe der Zeit.

Die Bedeutung des Spulendesigns

Die Induktionsspule ist kein generisches Teil; sie ist ein kundenspezifisches Werkzeug. Sie muss sorgfältig auf die Geometrie des Werkstücks abgestimmt werden, um eine effiziente und gleichmäßige Erwärmung zu gewährleisten. Dies erfordert Fachwissen und kann das System für kleine Serien unterschiedlicher Teile weniger flexibel machen.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl einer Heiztechnologie hängt vollständig von den kritischen Erfolgsfaktoren Ihres Projekts ab.

- Wenn Ihr Hauptaugenmerk auf der Großserienproduktion mit strenger Qualitätskontrolle liegt: Die Wiederholbarkeit, Geschwindigkeit und das Automatisierungspotenzial der Induktionserwärmung sind wahrscheinlich Ihre beste Lösung.

- Wenn Ihr Hauptaugenmerk auf Präzision und Sauberkeit liegt: Für Anwendungen wie medizinische Geräte, Halbleiter oder Luft- und Raumfahrtlöten ist die kontaktlose Natur der Induktion ein signifikanter und oft notwendiger Vorteil.

- Wenn Ihr Hauptaugenmerk auf dem schnellen, effizienten Schmelzen von Metallen liegt: Die Geschwindigkeit und die gleichmäßige Rührwirkung eines Induktionsofens bieten klare betriebliche und energiesparende Vorteile gegenüber herkömmlichen Öfen.

- Wenn Ihr Hauptaugenmerk auf kostengünstiger, geringvolumiger oder nichtleitender Materialerwärmung liegt: Ein einfacher Widerstandsofen oder Gasofen kann eine praktischere und kostengünstigere Wahl sein.

Letztendlich befähigt Sie das Verständnis der Induktionserwärmung, über die bloße Wärmeanwendung hinauszugehen und thermische Ergebnisse für Ihr Produkt präzise zu gestalten.

Zusammenfassungstabelle:

| Merkmal | Vorteil |

|---|---|

| Heizmethode | Kontaktlose, interne Wärmeerzeugung (Joule-Effekt) |

| Geschwindigkeit | Sofortige, direkte Erwärmung; hocheffizient |

| Präzision | Kontrollierte Heiztiefe und -muster durch Spulendesign |

| Sauberkeit | Keine Verbrennung; ideal für hochreine Anwendungen |

| Anwendungen | Schmelzen, Löten, Oberflächenhärten, Halbleiterverarbeitung |

Bereit, Ihre thermische Verarbeitung mit Präzision und Effizienz zu verbessern? KINTEK ist spezialisiert auf fortschrittliche Laborausrüstung, einschließlich Induktionserwärmungssysteme, die für die Großserienproduktion, Materialwissenschaft und Metallurgie maßgeschneidert sind. Unsere Lösungen bieten unübertroffene Geschwindigkeit, Kontrolle und Sauberkeit für Ihre anspruchsvollsten Anwendungen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Heizprozesse optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Labormaßstabs Induktionsschmelzofen mit Vakuum

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1800℃ Muffelofen für Labor

Andere fragen auch

- Wie erleichterte der mechanische Druck eines Vakuum-Heißpressungsofens die Verdichtung von B4C/Al-Verbundwerkstoffen?

- Welche Rolle spielt das Drucksystem eines Vakuum-Heißpress-Ofens? Optimierung der Dichte von Ti-Al-Verbundwerkstoffen

- Warum ist die Kontrolle der Heizrate für LOCA-Simulationstests unerlässlich? Gewährleistung von Präzision in der nuklearen Sicherheitsforschung

- Wie optimiert die Entgasungsphase in einer Vakuum-Heißpresse (VHP) die Leistung von Diamant/Aluminium-Verbundwerkstoffen?

- Was sind die Vorteile eines Vakuum-Heißpress-Ofens gegenüber HIP? Optimierung der Faser-Folie-Verbundproduktion