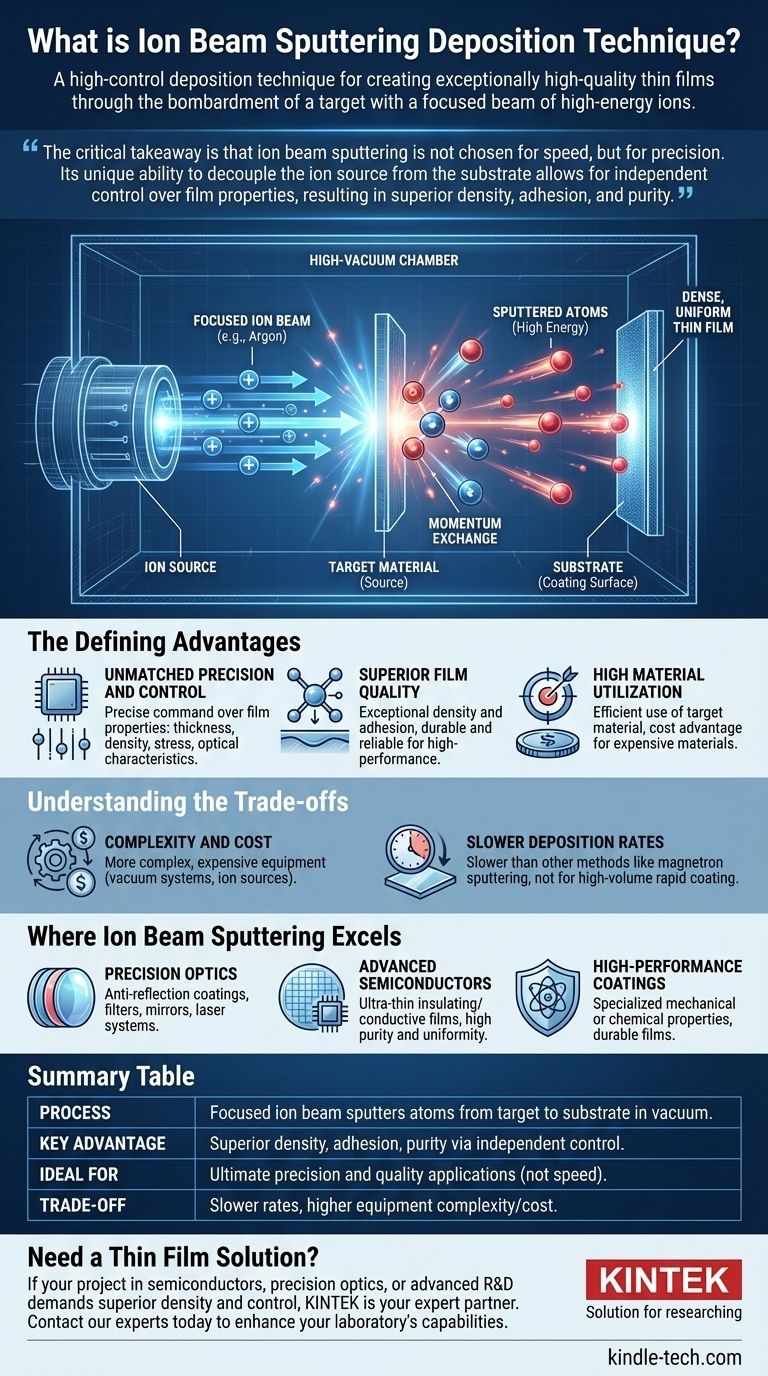

Im Kern ist das Ionenstrahl-Sputtern eine hochkontrollierte Abscheidungstechnik, die zur Erzeugung von außergewöhnlich hochwertigen Dünnschichten eingesetzt wird. Der Prozess verwendet einen fokussierten Strahl hochenergetischer Ionen, typischerweise aus einem Inertgas wie Argon, um ein Targetmaterial zu bombardieren. Diese Kollision löst Atome vom Target ab oder "sputtert" sie, die dann zu einem Substrat wandern und sich dort ablagern, wodurch eine dichte und gleichmäßige Schicht entsteht.

Die entscheidende Erkenntnis ist, dass das Ionenstrahl-Sputtern nicht wegen der Geschwindigkeit, sondern wegen der Präzision gewählt wird. Seine einzigartige Fähigkeit, die Ionenquelle vom Substrat zu entkoppeln, ermöglicht eine unabhängige Kontrolle über die Filmeigenschaften, was zu einer überlegenen Dichte, Haftung und Reinheit führt, die andere Methoden nur schwer erreichen können.

Wie das Ionenstrahl-Sputtern funktioniert

Die Wirksamkeit des Ionenstrahl-Sputterns liegt in seinem methodischen und energischen Prozess, der in einer Hochvakuumkammer stattfindet.

Die Ionenquelle und die Vakuumkammer

Der gesamte Prozess beginnt mit der Schaffung einer Hochvakuumumgebung, um Verunreinigungen zu eliminieren. Ein Inertgas, meist Argon, wird in eine separate Ionenquelle eingeleitet.

Diese Quelle nutzt dann ein elektrisches Feld, um Elektronen von den Argonatomen abzustreifen und so einen Strom positiv geladener Ionen zu erzeugen.

Bombardierung des Targets

Dieser Ionenstrom wird beschleunigt und zu einem hochenergetischen Strahl fokussiert, der auf das Quellmaterial, das sogenannte Target, gerichtet ist.

Wenn die Ionen auf das Target treffen, übertragen sie ihre kinetische Energie durch einen Prozess des Impulsaustauschs. Dies ist vergleichbar mit einer Spielkugel, die auf eine Reihe von Billardkugeln trifft, jedoch auf atomarer Ebene.

Abscheidung auf dem Substrat

Diese Energieübertragung ist stark genug, um Atome aus dem Targetmaterial zu lösen. Diese ausgestoßenen Atome haben eine deutlich höhere Energie – oft um die 10 eV, was fast dem Hundertfachen der Partikel in Standardverdampfungstechniken entspricht.

Diese hochenergetischen Partikel bewegen sich durch das Vakuum und treffen auf das Substrat (das zu beschichtende Material). Ihre hohe Energie ermöglicht es ihnen, leicht auf der Oberfläche zu migrieren und optimale Positionen zu finden, um eine hochdichte, gut haftende und fehlerfreie Schicht zu bilden.

Die entscheidenden Vorteile dieser Technik

Die Trennung von Ionenquelle, Target und Substrat verleiht dieser Methode ihre besonderen Vorteile gegenüber konventionelleren Sputtertechniken.

Unübertroffene Präzision und Kontrolle

Da die Energie, der Winkel und der Strom des Ionenstrahls unabhängig vom Substrat gesteuert werden können, haben Ingenieure präzise Kontrolle über die Eigenschaften der Schicht. Dies umfasst Dicke, Dichte, Spannung und sogar ihre optischen Eigenschaften.

Überragende Schichtqualität

Die hohe Energie der gesputterten Partikel führt zu Schichten mit außergewöhnlicher Dichte und starker Haftung am Substrat. Dies macht sie haltbarer und zuverlässiger für Hochleistungsanwendungen.

Hohe Materialausnutzung

Die fokussierte Natur des Ionenstrahls ermöglicht eine sehr effiziente Nutzung des Targetmaterials, was ein erheblicher Kostenvorteil bei der Arbeit mit teuren oder exotischen Materialien ist.

Die Kompromisse verstehen

Obwohl leistungsstark, ist das Ionenstrahl-Sputtern keine Universallösung. Seine primären Kompromisse sind Komplexität und Geschwindigkeit.

Die Kosten der Präzision

Die für das Ionenstrahl-Sputtern erforderliche Ausrüstung ist komplexer und teurer als für einfachere Abscheidungsmethoden. Dazu gehören die Hochvakuumsysteme und die hochentwickelte Ionenquelle.

Langsamere Abscheideraten

Die methodische, hochkontrollierte Natur des Prozesses führt im Allgemeinen zu langsameren Abscheideraten im Vergleich zu Techniken wie dem Magnetronsputtern. Dies macht es weniger geeignet für Anwendungen, bei denen eine schnelle Beschichtung mit hohem Volumen das primäre Ziel ist.

Wo das Ionenstrahl-Sputtern glänzt

Diese Technik ist für Anwendungen reserviert, bei denen die Schichtleistung und Präzision nicht verhandelbar sind.

Präzisionsoptik

Das Ionenstrahl-Sputtern ist entscheidend für die Herstellung von mehrschichtigen Antireflexionsbeschichtungen, Filtern und Spiegeln für Linsen und Lasersysteme. Die präzise Kontrolle über die Dicke und den Brechungsindex jeder Schicht ist unerlässlich.

Fortschrittliche Halbleiter

In der Halbleiterfertigung wird es zur Abscheidung ultradünner isolierender oder leitender Schichten eingesetzt, bei denen Reinheit und Gleichmäßigkeit für die Geräteleistung von größter Bedeutung sind.

Hochleistungsbeschichtungen

Die Technik wird auch verwendet, um spezialisierte Schichten mit spezifischen mechanischen oder chemischen Eigenschaften zu erzeugen, wie z.B. langlebige Nitridschichten oder Beschichtungen für empfindliche Geräte wie Gyroskope.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl der richtigen Abscheidungstechnik erfordert die Abstimmung der Stärken der Methode mit dem Hauptziel Ihres Projekts.

- Wenn Ihr Hauptaugenmerk auf ultimativer Schichtqualität und -dichte liegt: Das Ionenstrahl-Sputtern ist die überlegene Wahl aufgrund der hohen Partikelenergie, die Hohlräume eliminiert und eine starke Haftung gewährleistet.

- Wenn Ihr Hauptaugenmerk auf präziser Kontrolle komplexer Schichten liegt: Die unabhängige Kontrolle der Abscheidungsparameter dieser Technik macht sie ideal für fortschrittliche optische oder elektronische Komponenten.

- Wenn Ihr Hauptaugenmerk auf hohem Durchsatz und niedrigeren Kosten liegt: Eine weniger komplexe Methode wie das Magnetronsputtern ist wahrscheinlich eine praktischere und wirtschaftlichere Lösung.

Letztendlich ist die Wahl des Ionenstrahl-Sputterns eine Investition in die Erzielung eines Qualitäts- und Präzisionsniveaus, das andere Methoden einfach nicht reproduzieren können.

Zusammenfassungstabelle:

| Merkmal | Beschreibung |

|---|---|

| Prozess | Ein fokussierter Ionenstrahl sputtert Atome von einem Target, um eine Dünnschicht auf einem Substrat im Vakuum abzuscheiden. |

| Hauptvorteil | Überragende Schichtdichte, Haftung und Reinheit durch unabhängige Steuerung von Ionenquelle und Substrat. |

| Ideal für | Anwendungen, die höchste Präzision und Qualität erfordern, nicht hohe Geschwindigkeit. |

| Kompromiss | Langsamere Abscheideraten und höhere Komplexität/Kosten der Ausrüstung. |

Benötigen Sie eine Dünnschichtlösung mit unübertroffener Präzision?

Wenn Ihr Projekt in den Bereichen Halbleiter, Präzisionsoptik oder fortschrittliche Forschung und Entwicklung die überragende Dichte und Kontrolle des Ionenstrahl-Sputterns erfordert, ist KINTEK Ihr kompetenter Partner. Wir sind spezialisiert auf die Bereitstellung der Hochleistungslaborgeräte und Verbrauchsmaterialien, die Sie für makellose Ergebnisse benötigen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen die Fähigkeiten Ihres Labors verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Elektronenstrahlverdampferbeschichtung Sauerstofffreier Kupfertiegel und Verdampferschiffchen

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- Dreidimensionales elektromagnetisches Siebinstrument

Andere fragen auch

- Wie beeinflusst die Temperaturregelung in einer CVD-Reaktionskammer das Wachstum von Kohlenstoffnanoröhren? Schlüsselfaktoren für CNTs mit hoher Ausbeute

- Was sind die verschiedenen Arten von Abscheidungstechniken? PVD vs. CVD erklärt

- Was ist die physikalische Gasphasenabscheidung von Dünnschichten? Ein Leitfaden zur PVD-Beschichtungstechnologie

- Was ist Dünnschichtabscheidung? Erschließen Sie fortschrittliche Oberflächentechnik für Ihre Materialien

- Warum ist die chemische Gasphasenabscheidung (CVD) wichtig? Erschließen Sie Präzision auf atomarer Ebene für Ihre Materialien

- Was ist das Prinzip der MOCVD? Ein Leitfaden zur Abscheidung von hochreinen Dünnschichten

- Was sind Dünnschichten in der Elektronik? Die mikroskopischen Schichten, die moderne Geräte antreiben

- Was ist der Unterschied zwischen PVD und CVD? Die Wahl der richtigen Beschichtungsmethode für Ihr Labor