Obwohl es keinen Standardprozess namens „Niedrigleistungs-Chemische-Dampfabscheidung“ gibt, ist der Begriff, den Sie wahrscheinlich suchen, die Niederdruck-Chemische-Dampfabscheidung (LPCVD). Dies ist eine entscheidende Fertigungstechnik, bei der dünne, hochleistungsfähige Schichten erzeugt werden, indem reaktive Gase bei sehr niedrigem Druck und hohen Temperaturen in eine Kammer eingeleitet werden, was zu einer chemischen Reaktion auf einem Zielsubstrat führt.

Bei der Niederdruck-Chemischen-Dampfabscheidung (LPCVD) geht es nicht um die Reduzierung des Energieverbrauchs; es ist eine spezialisierte Methode, die eine VakUum-Umgebung nutzt, um außergewöhnlich reine und gleichmäßige Beschichtungen zu erzeugen, was für die Herstellung von Hochleistungselektronik und langlebigen Industrieteilen von entscheidender Bedeutung ist.

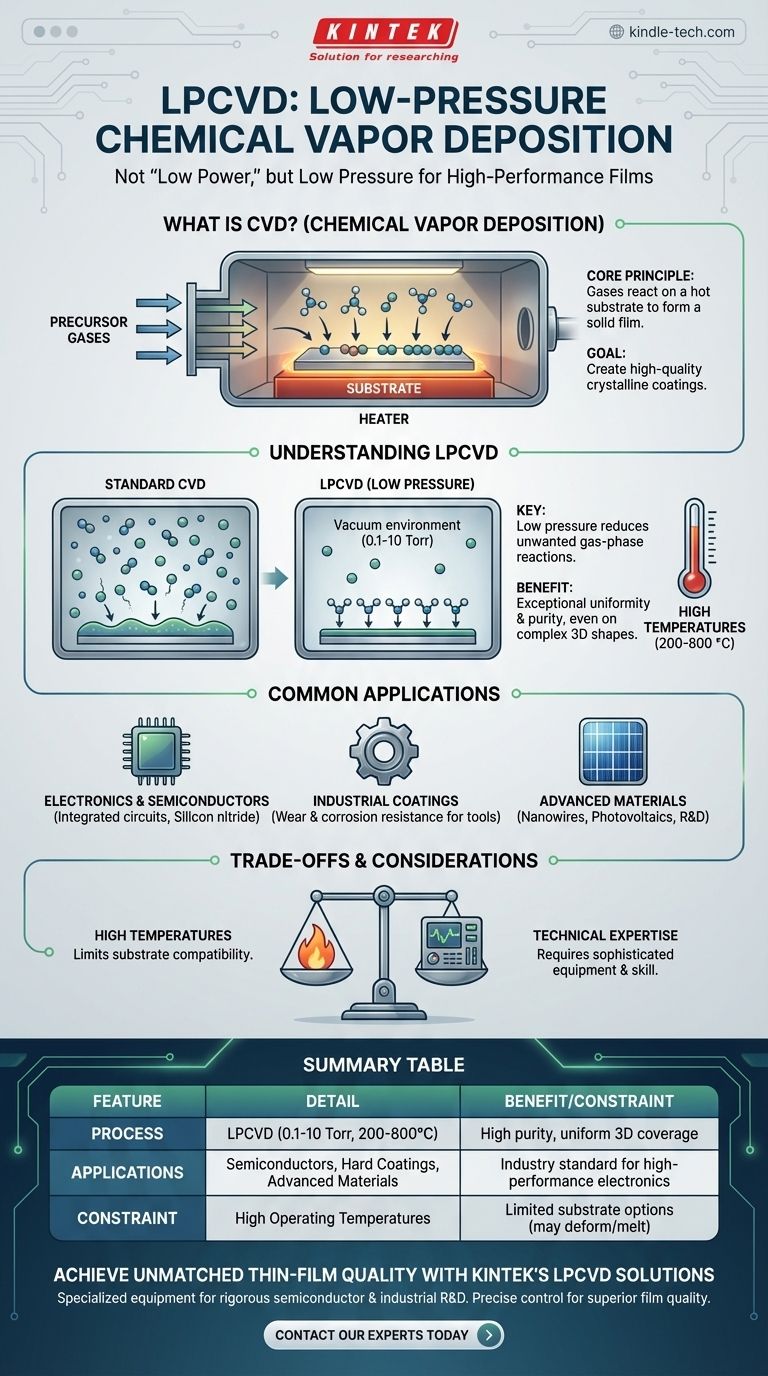

Was ist Chemische Dampfabscheidung (CVD)?

Das Kernprinzip: Vorläufergase auf einer heißen Oberfläche

Die Chemische Dampfabscheidung ist ein Verfahren zur Abscheidung einer dünnen Schicht aus festem Material auf einer Oberfläche, dem sogenannten Substrat.

Dabei wird das Substrat in eine Reaktionskammer gebracht und ein oder mehrere flüchtige Vorläufergase eingeleitet. Unter kontrollierten Bedingungen reagieren oder zersetzen sich diese Gase auf der Oberfläche des heißen Substrats und hinterlassen den gewünschten Feststofffilm.

Das Ziel: Aufbau von Hochleistungsfilmen

Der Hauptzweck von CVD ist das Wachstum hochwertiger, hochleistungsfähiger Kristallstrukturen und Beschichtungen.

Diese Methode ist unglaublich vielseitig und wird zur Herstellung von Dünnschichten aus metallischen, keramischen oder halbleitenden Materialien auf Substraten wie Glas, Metall und anderen Keramiken verwendet.

Verständnis der Niederdruck-CVD (LPCVD)

Die Rolle des niedrigen Drucks

LPCVD ist eine spezielle Art der CVD, die in einem Vakuum bei Drücken zwischen 0,1 und 10 Torr stattfindet.

Der Betrieb bei niedrigem Druck reduziert unerwünschte Gasphasenreaktionen. Dies stellt sicher, dass die chemischen Reaktionen hauptsächlich auf der Oberfläche des Substrats und nicht im umgebenden Raum stattfinden.

Die Auswirkung auf die Filmqualität

Die VakUum-Umgebung ist der Schlüssel zum Erfolg von LPCVD. Durch die Minimierung von Gasphasenreaktionen liefert der Prozess Filme mit ausgezeichneter Gleichmäßigkeit und Reinheit.

Diese Kontrolle ermöglicht eine gleichbleibende Schichtdicke, selbst über komplexen, dreidimensionalen Formen, was mit anderen Methoden nur schwer zu erreichen ist.

Wichtige Betriebsbedingungen

LPCVD-Prozesse erfordern typischerweise hohe Temperaturen, die oft zwischen 200 und 800 °C liegen.

Die Kombination aus niedrigem Druck und hoher Temperatur sowie die präzise Kontrolle des Gasflusses bestimmen die endgültigen Eigenschaften der abgeschiedenen Schicht.

Häufige Anwendungen von LPCVD

In Elektronik und Halbleitern

LPCVD ist grundlegend für die Mikroelektronikindustrie. Es wird zur Abscheidung der dünnen Schichten aus Siliziumnitrid, Polysilizium und anderen Materialien verwendet, die die Bausteine integrierter Schaltkreise bilden.

Für industrielle Beschichtungen

Das Verfahren wird auch zur Auftragung harter, widerstandsfähiger Beschichtungen auf Industrowerkzeuge und Komponenten eingesetzt. Diese Beschichtungen erhöhen die Verschleiß- und Korrosionsbeständigkeit und verlängern die Lebensdauer der Teile erheblich.

In fortschrittlichen Materialien

Über traditionelle Anwendungen hinaus wird LPCVD in der Spitzenforschung und Fertigung zur Züchtung von Materialien wie Kohlenstoffnanoröhrchen und Galliumnitrid (GaN)-Nanodrähten sowie photovoltaischen Materialien für Dünnschicht-Solarzellen eingesetzt.

Verständnis der Kompromisse

Die Notwendigkeit hoher Temperaturen

Die für LPCVD erforderlichen hohen Betriebstemperaturen können eine erhebliche Einschränkung darstellen. Dies begrenzt die Arten von Substratmaterialien, die verwendet werden können, da einige die Hitze ohne Verformung oder Schmelzen möglicherweise nicht vertragen.

Anforderung an technisches Fachwissen

LPCVD ist kein einfaches Verfahren. Es erfordert hochentwickelte Ausrüstung und ein hohes Maß an Können, um die präzise Kontrolle von Druck, Temperatur und Gaschemie zu gewährleisten, die für konsistente, qualitativ hochwertige Ergebnisse erforderlich ist.

Die richtige Wahl für Ihr Ziel treffen

- Wenn Ihr Hauptaugenmerk auf außergewöhnlicher Filmschichtgleichmäßigkeit und Reinheit für die Elektronik liegt: LPCVD ist der Industriestandard und die überlegene Wahl für die Abscheidung von Schichten auf Halbleiterwafern.

- Wenn Ihr Hauptaugenmerk auf der gleichmäßigen Beschichtung komplexer 3D-Formen liegt: Die Niederdruckumgebung von LPCVD macht es ideal, um eine gleichmäßige Abdeckung über komplizierten Geometrien zu gewährleisten.

- Wenn Ihr Substrat temperaturempfindlich ist: Möglicherweise müssen Sie alternative Abscheidungsverfahren in Betracht ziehen, wie z. B. Plasma-unterstützte CVD (PECVD), die bei niedrigeren Temperaturen arbeitet.

Letztendlich hängt die Wahl von LPCVD von der Abwägung zwischen dem Bedarf an überlegener Filmqualität und den Einschränkungen seines Hochtemperaturbetriebsfensters ab.

Zusammenfassungstabelle:

| Merkmal | Detail |

|---|---|

| Prozessname | Niederdruck-Chemische-Dampfabscheidung (LPCVD) |

| Hauptmerkmal | Betrieb unter Vakuum (0,1–10 Torr) bei hohen Temperaturen (200–800 °C) |

| Hauptvorteil | Außergewöhnliche Filmschichtgleichmäßigkeit und Reinheit, ideal für 3D-Formen |

| Häufige Anwendungen | Halbleiterfertigung, Hartbeschichtungen, fortschrittliche Materialien wie GaN-Nanodrähte |

| Haupteinschränkung | Hohe Temperatur begrenzt die Substratverträglichkeit |

Erreichen Sie unübertroffene Dünnschichtqualität mit den LPCVD-Lösungen von KINTEK

Haben Sie Schwierigkeiten, ultrareine, gleichmäßige Beschichtungen auf komplexen Komponenten abzuscheiden? KINTEK ist spezialisiert auf fortschrittliche Laborgeräte, einschließlich LPCVD-Systemen, die entwickelt wurden, um die strengen Anforderungen der Halbleiterfertigung und der industriellen F&E zu erfüllen. Unsere Expertise gewährleistet, dass Sie jedes Mal die präzise Temperatur- und Druckregelung erhalten, die für überlegene Schichtqualität erforderlich ist.

Bereit, Ihren Abscheidungsprozess zu verbessern? Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere LPCVD-Technologie Ihre Innovation vorantreiben kann.

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

- Graphit-Vakuumofen IGBT Experimenteller Graphitierungsherd

- Rotationsrohrofen mit geteilter Mehrfachheizzone

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

Andere fragen auch

- Was ist ein CVD-Röhrenofen? Ein vollständiger Leitfaden zur Dünnschichtabscheidung

- Welche Temperatur können Kohlenstoffnanoröhren in Luft aushalten? Verständnis der Oxidationsgrenze

- Welche Methoden gibt es zur Herstellung von CNT? Skalierbare CVD vs. hochreine Labortechniken

- Welche Rolle spielt die chemische Gasphasenabscheidung (CVD)-Ausrüstung bei der Herstellung von C/C-Verbundwerkstoffen? Expertenanalyse

- Warum sind Kohlenstoffnanoröhrchen in der Industrie wichtig? Entfesselung der Materialleistung der nächsten Generation