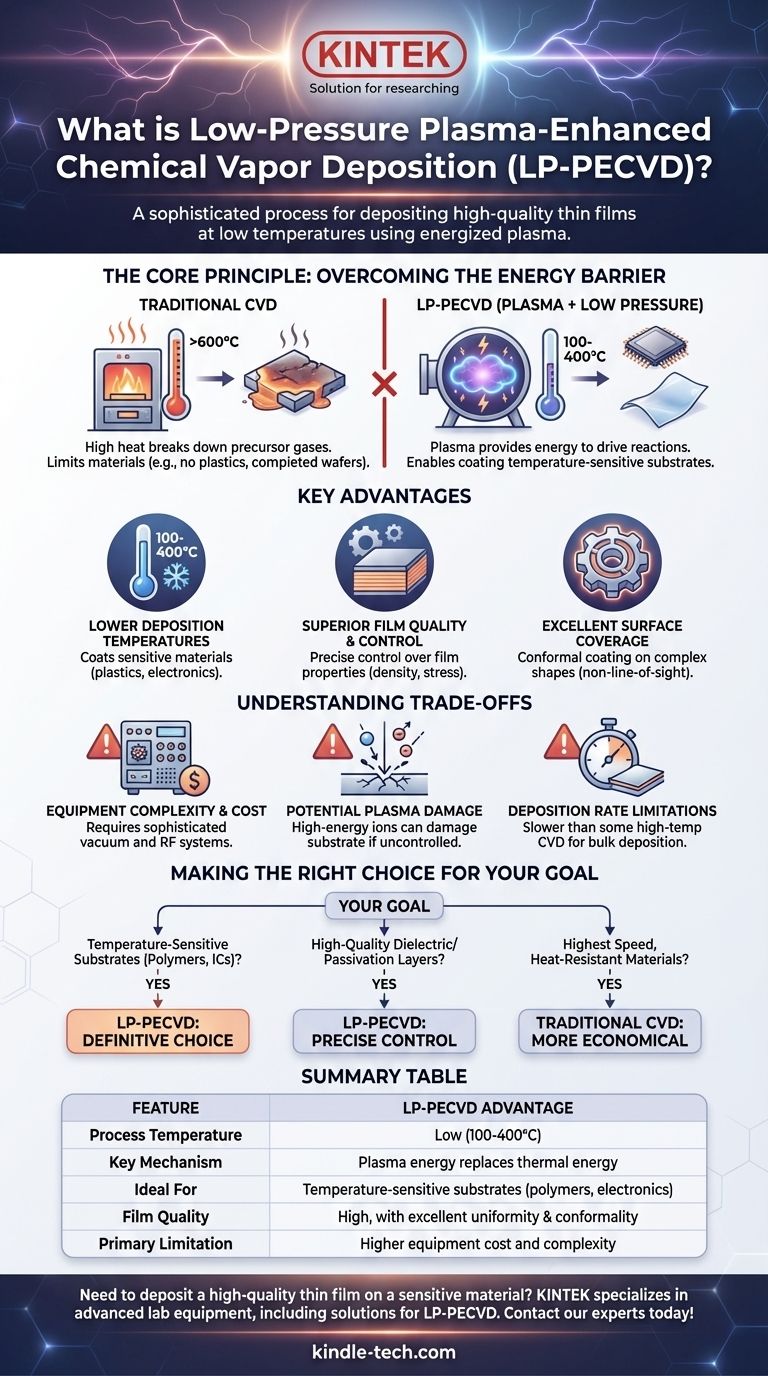

Im Kern ist die Niederdruck-Plasma-unterstützte Chemische Gasphasenabscheidung (LP-PECVD) ein hochentwickeltes Verfahren zur Abscheidung sehr dünner, hochwertiger Schichten auf einer Oberfläche. Es verwendet ein angeregtes Gas, ein Plasma, um die notwendigen chemischen Reaktionen bei niedrigen Temperaturen in einer Vakuumkammer anzutreiben, was ein wesentlicher Vorteil gegenüber herkömmlichen Methoden ist, die auf extreme Hitze angewiesen sind.

Das zentrale Problem vieler Abscheidungsverfahren ist ihre Abhängigkeit von hohen Temperaturen, die empfindliche Materialien wie Elektronik oder Kunststoffe beschädigen können. LP-PECVD löst dieses Problem, indem es die rohe Hitze durch die gezielte Energie eines Plasmas ersetzt und so die Herstellung fortschrittlicher Materialien unter viel schonenderen Bedingungen ermöglicht.

Das Kernprinzip: Die Energiebarriere überwinden

Um LP-PECVD zu verstehen, muss man zunächst die Grenzen der konventionellen Chemischen Gasphasenabscheidung (CVD) erfassen.

Die Herausforderung der traditionellen CVD

Bei der Standard-CVD werden Vorläufergase über ein erhitztes Substrat geleitet. Die intensive Hitze liefert die thermische Energie, die erforderlich ist, um diese Gase aufzuspalten und eine chemische Reaktion auszulösen, die einen festen Film auf der Oberfläche des Substrats abscheidet.

Diese Methode funktioniert gut, aber ihre Abhängigkeit von hohen Temperaturen (oft >600°C) schränkt die Arten von Materialien, die beschichtet werden können, stark ein. Man kann kein Material auf ein Polymer oder einen fertigen Halbleiter-Wafer abscheiden, wenn die Prozesstemperatur es schmelzen oder zerstören würde.

Einführung von Plasma: Der Energiekatalysator

LP-PECVD führt ein spielveränderndes Element ein: Plasma. Ein Plasma wird erzeugt, indem ein starkes elektrisches Feld auf das Vorläufergas bei niedrigem Druck angelegt wird, wodurch Elektronen von den Atomen getrennt werden und eine hochreaktive Mischung aus Ionen, Elektronen und neutralen Radikalen entsteht.

Dieses Plasma ist ein Reservoir hoher Energie. Es liefert die notwendige Energie, um die chemischen Bindungen in den Vorläufergasen aufzubrechen und die Abscheidungsreaktion anzutreiben, alles ohne dass das Substrat intensiv erhitzt werden muss.

Die Rolle des niedrigen Drucks

Das Arbeiten bei niedrigem Druck (im Vakuum) ist aus zwei Gründen entscheidend. Erstens erleichtert es die Initiierung und Aufrechterhaltung eines stabilen Plasmas.

Zweitens erhöht es die mittlere freie Weglänge – die durchschnittliche Strecke, die ein Teilchen zurücklegt, bevor es mit einem anderen kollidiert. Dadurch können die Elektronen und Ionen beschleunigen und mehr Energie aus dem elektrischen Feld gewinnen, was das Plasma effizienter bei der Dissoziation der Vorläufergase für die Abscheidung macht.

Wesentliche Vorteile des LP-PECVD-Verfahrens

Durch die Verwendung von Plasma bei niedrigem Druck bietet diese Technik deutliche Vorteile, die sie in der modernen Fertigung unverzichtbar machen.

Niedrigere Abscheidungstemperaturen

Dies ist der wichtigste Vorteil. Durch den Ersatz von thermischer Energie durch Plasmaenergie kann die Abscheidung bei viel niedrigeren Temperaturen (typischerweise 100–400 °C) erfolgen. Dies eröffnet die Möglichkeit, temperaturempfindliche Substrate wie Kunststoffe, Glas und komplexe elektronische Bauteile zu beschichten.

Überlegene Filmqualität und Kontrolle

Die Plasmaumgebung ermöglicht eine präzise Steuerung des Abscheidungsprozesses. Ingenieure können die Leistung des Plasmas, den Gasfluss und den Druck feinabstimmen, um die Eigenschaften des resultierenden Films, wie z. B. seine Dichte, seinen Brechungsindex und seine innere Spannung, akribisch zu kontrollieren.

Hervorragende Oberflächenabdeckung

Im Gegensatz zu vielen Techniken der physikalischen Gasphasenabscheidung (PVD) ist LP-PECVD, wie andere CVD-Methoden, kein „Sichtlinien“-Prozess. Die Vorläufergase und reaktiven Spezies umgeben das Substrat und ermöglichen hochgleichmäßige und konforme Beschichtungen auf komplexen, dreidimensionalen Formen.

Die Abwägungen verstehen

Obwohl LP-PECVD leistungsstark ist, ist es keine universelle Lösung. Es beinhaltet spezifische Komplexitäten und Einschränkungen, die berücksichtigt werden müssen.

Komplexität und Kosten der Ausrüstung

Die Erzeugung eines stabilen Plasmas in einer Vakuumkammer erfordert hochentwickelte und teure Ausrüstung, einschließlich HF-Stromversorgungen, Anpassungsnetzwerke und robuste Vakuumsysteme. Dies führt zu höheren anfänglichen Investitionskosten als bei einigen einfacheren Techniken bei atmosphärischem Druck.

Potenzial für plasmaverursachte Schäden

Die energiereichen Ionen im Plasma können, wenn sie nicht ordnungsgemäß gesteuert werden, das Substrat oder den wachsenden Film physisch bombardieren und beschädigen. Dies erfordert ein sorgfältiges Prozessdesign, um den Nutzen der Plasmaaktivierung gegen das Risiko von Ionenschäden abzuwägen.

Beschränkungen der Abscheidungsrate

Im Vergleich zu einigen Hochtemperatur-Thermisch-CVD-Prozessen, die für die Massenabscheidung konzipiert sind, kann LP-PECVD eine geringere Abscheidungsrate aufweisen. Es ist optimiert für die Herstellung dünner, hochwertiger Funktionsschichten, nicht für das schnelle Auftragen sehr dicker Beschichtungen.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl eines Abscheidungsverfahrens hängt vollständig von den spezifischen Anforderungen Ihrer Anwendung ab, wobei Materialbeschränkungen, Leistungsanforderungen und Kosten abgewogen werden müssen.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung temperaturempfindlicher Substrate wie Polymere oder integrierte Schaltkreise liegt: LP-PECVD ist aufgrund seiner Niedertemperaturverarbeitung die eindeutige Wahl.

- Wenn Ihr Hauptaugenmerk auf der Herstellung hochgleichmäßiger, hochwertiger Dielektrikum- oder Passivierungsschichten für Elektronik und Optik liegt: LP-PECVD bietet die Präzisionskontrolle, die für diese anspruchsvollen Anwendungen erforderlich ist.

- Wenn Ihr Hauptaugenmerk auf der Erzielung der höchstmöglichen Abscheidegeschwindigkeit auf einfachen, hitzebeständigen Materialien liegt: Ein konventioneller Hochtemperatur-CVD-Prozess kann eine direktere und wirtschaftlichere Lösung sein.

Letztendlich ermöglicht LP-PECVD die Herstellung fortschrittlicher Dünnschichten auf Materialien, die mit herkömmlichen Hochtemperaturverfahren unmöglich zu beschichten wären.

Zusammenfassungstabelle:

| Merkmal | LP-PECVD Vorteil |

|---|---|

| Prozesstemperatur | Niedrig (100–400 °C) |

| Schlüsselmechanismus | Plasmaenergie ersetzt thermische Energie |

| Ideal für | Temperaturempfindliche Substrate (Polymere, Elektronik) |

| Filmqualität | Hoch, mit ausgezeichneter Gleichmäßigkeit und Konformität |

| Haupteinschränkung | Höhere Ausrüstungskosten und Komplexität |

Müssen Sie eine hochwertige Dünnschicht auf einem empfindlichen Material abscheiden? KINTEK ist spezialisiert auf fortschrittliche Laborgeräte, einschließlich Lösungen für die Niederdruck-Plasma-unterstützte Chemische Gasphasenabscheidung (LP-PECVD). Unsere Expertise kann Ihnen helfen, präzise Niedertemperaturbeschichtungen für Polymere, Elektronik und Optik zu erzielen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre spezifischen Laborabscheidungsanforderungen erfüllen können!

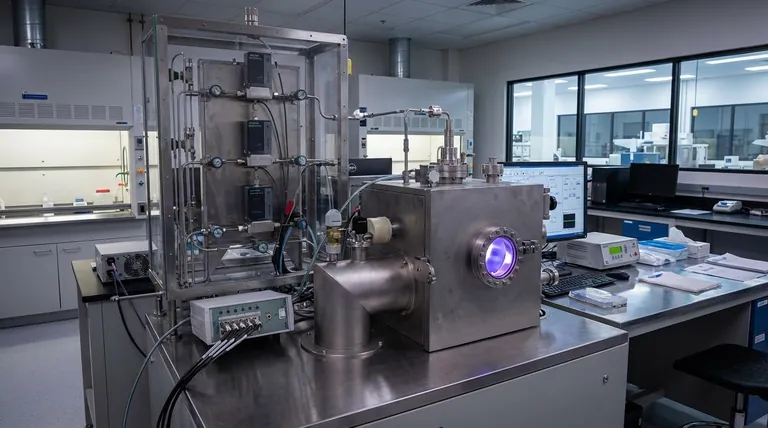

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Zylindrischer Resonator MPCVD-Maschinensystemreaktor für Mikrowellen-Plasma-Chemische Gasphasenabscheidung und Labordiamantwachstum

Andere fragen auch

- Was ist der Prozess der PECVD in der Halbleitertechnik? Ermöglichung der Niedertemperatur-Dünnschichtabscheidung

- Was sind die Prozessfähigkeiten von ICPCVD-Systemen? Erreichen Sie schädigungsarme Abscheidung von Filmen bei extrem niedrigen Temperaturen

- Kann plasmaverstärkte CVD Metalle abscheiden? Warum PECVD selten zur Metallabscheidung verwendet wird

- Warum ist ein Anpassnetzwerk in RF-PECVD für Siloxanfilme unverzichtbar? Gewährleistung eines stabilen Plasmas und einer gleichmäßigen Abscheidung

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung