Im Kern ist die physikalische Gasphasenabscheidung (PVD) ein vakuumbasiertes Beschichtungsverfahren, bei dem ein festes Material verdampft und dann auf der Oberfläche eines Substrats kondensiert wird, um eine extrem dünne, hochleistungsfähige Schicht zu bilden. Dieser gesamte Prozess – von der Verdampfung des Ausgangsmaterials bis zur Abscheidung als feste Schicht – findet in einer Hochvakuumkammer statt, um die Reinheit und Qualität der Endbeschichtung zu gewährleisten.

Die entscheidende Erkenntnis ist, dass PVD ein grundsätzlich physikalischer und kein chemischer Prozess ist. Atome eines Ausgangsmaterials werden physikalisch auf eine Oberfläche übertragen, ähnlich wie Dampf auf einem kalten Spiegel kondensiert. Diese Unterscheidung von chemisch basierten Methoden bestimmt ihre einzigartigen Anwendungen und Ergebnisse.

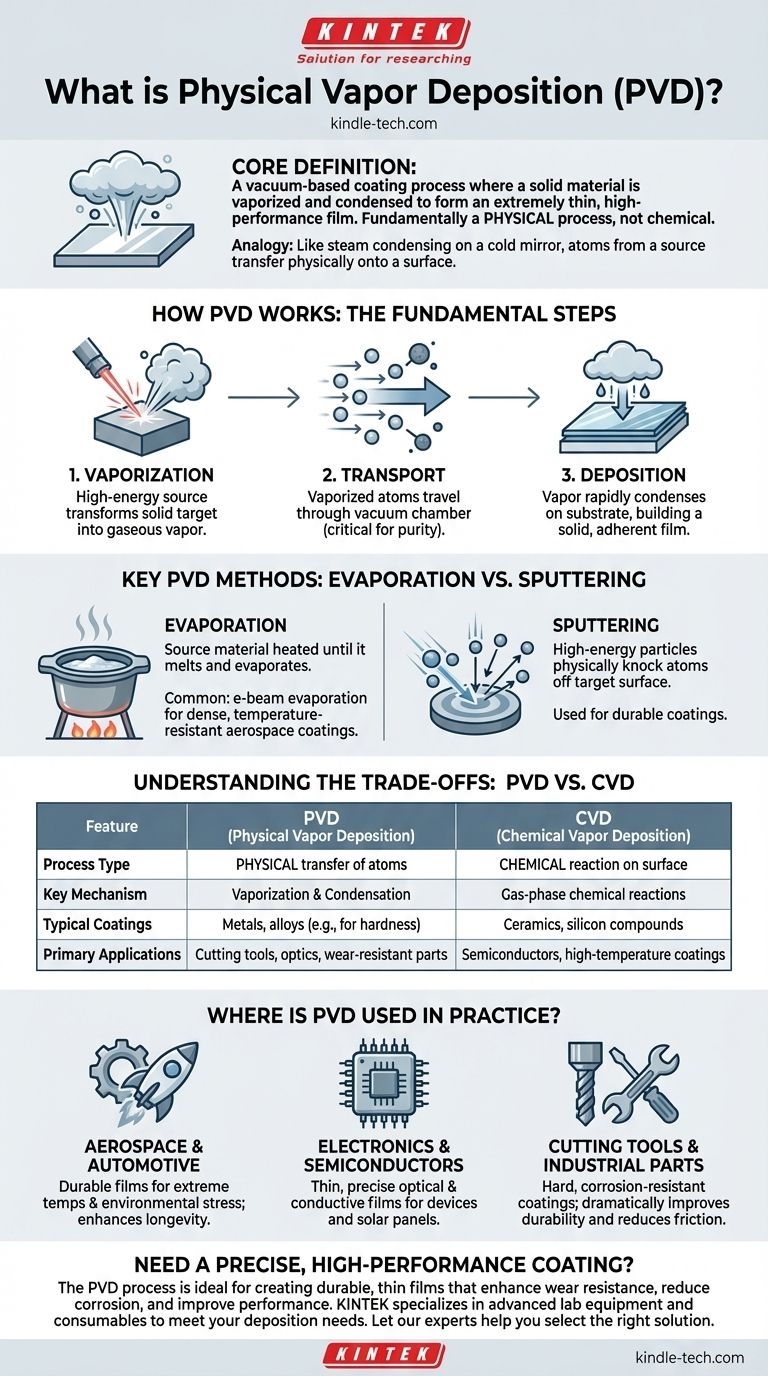

Wie PVD funktioniert: Die grundlegenden Schritte

Der PVD-Prozess folgt, unabhängig von der verwendeten spezifischen Technik, einer konsistenten dreistufigen Abfolge innerhalb einer Vakuumkammer.

Schritt 1: Verdampfung

Eine hochenergetische Quelle wird verwendet, um ein festes Zielmaterial zu bombardieren. Diese Energiezufuhr ist ausreichend, um das feste Material direkt in einen gasförmigen Dampf umzuwandeln.

Schritt 2: Transport

Die verdampften Atome oder Moleküle bewegen sich durch die Vakuumkammer. Das Vakuum ist entscheidend, da es andere Partikel entfernt und so sicherstellt, dass das verdampfte Material einen ungehinderten Weg zum Zielsubstrat hat, ohne mit Luft oder anderen Verunreinigungen zu reagieren.

Schritt 3: Abscheidung

Wenn das verdampfte Material die kühlere Oberfläche des Substrats (des zu beschichtenden Objekts) erreicht, kondensiert es schnell. Diese Kondensation bildet eine dünne, feste und stark haftende Schicht auf der Oberfläche des Substrats, eine atomare Schicht nach der anderen.

Wichtige PVD-Methoden: Verdampfung vs. Sputtern

Obwohl das Ziel dasselbe ist, führt die Methode der Verdampfung zu zwei Hauptkategorien von PVD.

Verdampfung

Bei dieser Methode wird das Ausgangsmaterial im Vakuum erhitzt, bis es schmilzt und verdampft. Dieser Dampf wandert dann zum Substrat und kondensiert dort. Eine gängige Technik ist die Elektronenstrahlverdampfung, die von Luft- und Raumfahrtunternehmen verwendet wird, um dichte, temperaturbeständige Beschichtungen auf kritischen Komponenten zu erzeugen.

Sputtern

Sputtern ist ein mechanischer Prozess auf mikroskopischer Ebene. Das Zielmaterial wird von hochenergetischen Partikeln (typischerweise Ionen eines Edelgases) getroffen. Diese Kollision schlägt physikalisch Atome von der Oberfläche des Ziels ab, die sich dann auf dem Substrat ablagern.

Die Kompromisse verstehen: PVD vs. CVD

Um PVD wirklich zu verstehen, ist es wichtig, es mit seinem Gegenstück, der chemischen Gasphasenabscheidung (CVD), zu vergleichen.

Der Hauptunterschied: Physikalisch vs. Chemisch

PVD ist ein physikalischer Prozess. Er beinhaltet die direkte Bewegung und Abscheidung von Atomen von einer Quelle zu einem Ziel. Im Gegensatz dazu ist CVD ein chemischer Prozess. Dabei werden ein oder mehrere gasförmige Moleküle eingeführt, die eine chemische Reaktion direkt auf der Substratoberfläche eingehen und ein neues, festes Material bilden.

Prozessbedingungen

PVD beinhaltet typischerweise das Erhitzen des Ausgangsmaterials bis zu seinem Schmelz- oder Verdampfungspunkt, um den Dampf zu erzeugen. CVD basiert auf der Exposition eines heißen Werkstücks gegenüber reaktiven Gasen in einem Vakuum, wobei die Oberflächentemperatur die gewünschte chemische Reaktion auslöst.

Material- & Anwendbarkeit

PVD ist extrem vielseitig und eine bevorzugte Methode zur Abscheidung von Metallen und anderen Elementen, um harte, korrosionsbeständige Beschichtungen auf Werkzeugen oder optische Schichten für Solarmodule zu erzeugen. CVD wird oft verwendet, wenn das Beschichtungsmaterial selbst durch die Reaktion von zwei oder mehr Gasen auf der Oberfläche gebildet werden muss.

Wo wird PVD in der Praxis eingesetzt?

PVD ist keine abstrakte Labortechnik; es ist ein kritischer Herstellungsprozess, der zur Verbesserung von Produkten eingesetzt wird, mit denen wir täglich interagieren.

Luft- und Raumfahrt und Automobilindustrie

Komponenten werden mit PVD beschichtet, um dichte, langlebige Schichten zu erhalten, die extremen Temperaturen und Umweltbelastungen standhalten können, wodurch die Lebensdauer der Teile erheblich verlängert wird.

Elektronik und Halbleiter

PVD wird verwendet, um unglaublich dünne und präzise optische und leitfähige Schichten aufzubringen, die für die Herstellung von Halbleitern, Solarmodulen und verschiedenen elektronischen Displays erforderlich sind.

Schneidwerkzeuge und Industrieteile

Eine häufige Anwendung ist das Aufbringen harter, korrosionsbeständiger Beschichtungen auf industrielle Schneidwerkzeuge, Bohrer und Gesenke. Dies verbessert deren Haltbarkeit erheblich, reduziert die Reibung und verlängert ihre Betriebslebensdauer in rauen Umgebungen.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl der richtigen Abscheidungstechnologie hängt vollständig vom gewünschten Ergebnis für das Endprodukt ab.

- Wenn Ihr Hauptaugenmerk auf extremer Härte und Verschleißfestigkeit eines Metallteils liegt: PVD, insbesondere Sputtern, ist ein Industriestandard für die Herstellung robuster, langlebiger Beschichtungen.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung einer reinen, dichten, temperaturbeständigen Schicht für die Luft- und Raumfahrt oder Optik liegt: PVD mittels Elektronenstrahlverdampfung bietet außergewöhnliche Kontrolle und Qualität.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung einer Beschichtung aus gasförmigen Vorläufern über eine Oberflächenreaktion liegt: Sie sollten die chemische Gasphasenabscheidung (CVD) als die geeignetere Methode untersuchen.

Letztendlich ist das Verständnis der physikalischen Natur von PVD der Schlüssel, um seine Leistungsfähigkeit zur Entwicklung von Oberflächen mit unvergleichlicher Präzision und Leistung zu nutzen.

Zusammenfassungstabelle:

| Merkmal | PVD (Physikalische Gasphasenabscheidung) | CVD (Chemische Gasphasenabscheidung) |

|---|---|---|

| Prozesstyp | Physikalische Übertragung von Atomen | Chemische Reaktion auf der Oberfläche |

| Schlüsselmechanismus | Verdampfung und Kondensation | Chemische Reaktionen in der Gasphase |

| Typische Beschichtungen | Metalle, Legierungen (z.B. für Härte) | Keramiken, Siliziumverbindungen |

| Primäre Anwendungen | Schneidwerkzeuge, Optik, verschleißfeste Teile | Halbleiter, Hochtemperaturbeschichtungen |

Benötigen Sie eine präzise, hochleistungsfähige Beschichtung für Ihre Laborausrüstung oder Industriekomponenten? Der PVD-Prozess ist ideal für die Erzeugung langlebiger, dünner Schichten, die die Verschleißfestigkeit verbessern, Korrosion reduzieren und die Leistung steigern. Bei KINTEK sind wir darauf spezialisiert, fortschrittliche Laborausrüstung und Verbrauchsmaterialien für Ihre spezifischen Abscheidungsanforderungen bereitzustellen. Lassen Sie sich von unseren Experten bei der Auswahl der richtigen Lösung für Ihre Anwendung unterstützen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir den Erfolg Ihres Labors unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- Molybdän Wolfram Tantal Spezialform Verdampferschiffchen

Andere fragen auch

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Was sind die Anwendungen von PECVD? Essentiell für Halbleiter, MEMS und Solarzellen

- Was ist Plasma-unterstützte chemische Gasphasenabscheidung? Ermöglicht die Abscheidung von dünnen Schichten bei niedrigen Temperaturen

- Was ist der Plasma-CVD-Prozess? Erreichen Sie die Dünnschichtabscheidung bei niedrigen Temperaturen