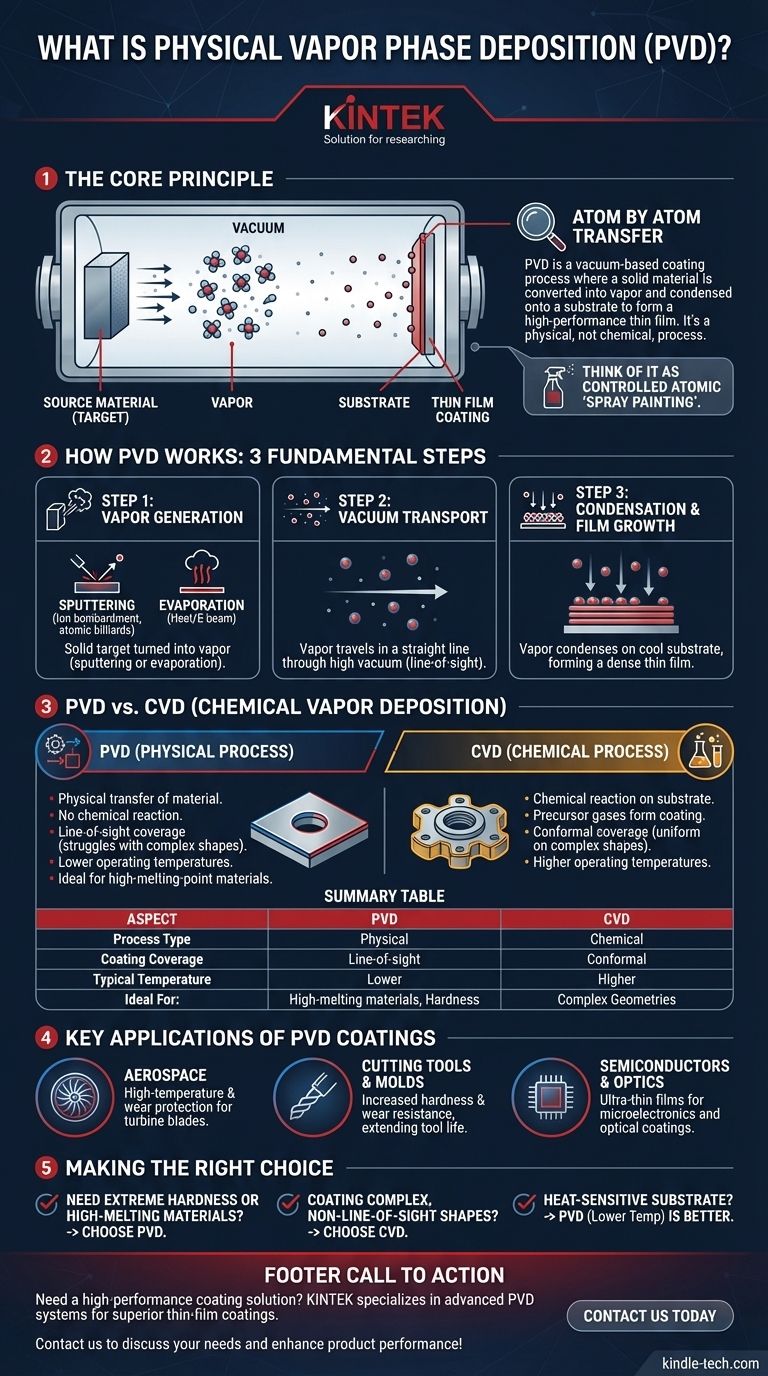

Im Wesentlichen ist die physikalische Gasphasenabscheidung (PVD) ein vakuumbasierter Beschichtungsprozess, bei dem ein festes Material in einen Dampf umgewandelt, durch eine Vakuumkammer transportiert und auf der Oberfläche eines Substrats kondensiert wird, um eine hochleistungsfähige Dünnschicht zu bilden. Im Gegensatz zu einem chemischen Prozess ist PVD ein physikalischer Prozess; es ist im Grunde eine Methode, um ein Material Atom für Atom von einer Quelle zu einem Teil zu übertragen.

Die physikalische Gasphasenabscheidung (PVD) lässt sich am besten als ein hochkontrollierter "Spritzlackierprozess" unter Verwendung einzelner Atome oder Moleküle verstehen. Ihr Hauptvorteil liegt in der Erzeugung extrem harter, dünner und haftender Beschichtungen aus Materialien, die sonst schwer zu verarbeiten wären, aber ihre "Sichtlinien"-Natur weist Einschränkungen auf, die andere Methoden, wie die chemische Gasphasenabscheidung (CVD), überwinden können.

Wie PVD funktioniert: Das Kernprinzip

PVD-Prozesse finden unter Hochvakuum statt und bestehen im Allgemeinen aus drei grundlegenden Schritten. Die Qualität des Vakuums ist entscheidend, da sie Verunreinigungen verhindert und sicherstellt, dass die verdampften Atome zum Substrat gelangen können, ohne mit Luftmolekülen zu kollidieren.

Schritt 1: Erzeugung von Dampf

Der erste Schritt besteht darin, das feste Beschichtungsmaterial, das sogenannte "Target", in einen Dampf umzuwandeln. Dies wird typischerweise durch eine von zwei Hauptmethoden erreicht.

Beim Sputtern wird das Target mit hochenergetischen Ionen (normalerweise ein Inertgas wie Argon) bombardiert, die Atome physisch von der Oberfläche des Targets ablösen. Stellen Sie sich das wie ein mikroskopisches Spiel von atomarem Billard vor.

Die Verdampfung nutzt Wärme, um die Temperatur des Targetmaterials zu erhöhen, bis es verdampft oder sublimiert. Dies kann mit Widerstandsheizungen oder, für Materialien mit sehr hohen Schmelzpunkten, mit einem Hochenergie-Elektronenstrahl (E-Beam-Verdampfung) erfolgen.

Schritt 2: Transport durch ein Vakuum

Einmal verdampft, bewegen sich die Atome oder Moleküle des Beschichtungsmaterials durch die Vakuumkammer. Da praktisch keine Luft vorhanden ist, die sie behindern könnte, bewegen sie sich in einer geraden Linie von der Quelle zum Substrat.

Dieser "Sichtlinien"-Transport ist ein definierendes Merkmal von PVD.

Schritt 3: Kondensation und Filmwachstum

Wenn die verdampften Atome die kühlere Oberfläche des Substrats (das zu beschichtende Teil) erreichen, kondensieren sie und bilden eine dünne, feste Schicht. Diese Schicht wächst Schicht für Schicht und erzeugt eine hochdichte und gut haftende Beschichtung.

Die Kompromisse verstehen: PVD vs. CVD

Um PVD wirklich zu verstehen, ist es entscheidend, es mit seiner Hauptalternative zu vergleichen: der chemischen Gasphasenabscheidung (CVD). Ihre Namen deuten auf ihren Kernunterschied hin.

Der Prozess: Physikalisch vs. Chemisch

PVD ist ein physikalischer Prozess. Es bewegt vorhandenes Material von einer Quelle zu einem Substrat. Es ist keine grundlegende chemische Reaktion erforderlich, um den endgültigen Film zu bilden.

CVD ist ein chemischer Prozess. Dabei werden Prekursor-Gase in eine Kammer geleitet, die dann auf der heißen Oberfläche des Substrats reagieren, um ein neues festes Material als Beschichtung zu bilden. Die Beschichtung wird in situ durch eine chemische Veränderung erzeugt.

Abdeckung: Sichtlinie vs. Konform

Die Sichtlinien-Natur von PVD ist sowohl eine Stärke als auch eine Schwäche. Sie erzeugt sehr dichte Beschichtungen auf Oberflächen, die direkt der Quelle zugewandt sind, hat aber Schwierigkeiten, komplexe Formen, scharfe Kanten oder das Innere von Löchern gleichmäßig zu beschichten.

Die Verwendung eines Gases bei CVD ermöglicht es, um das Teil herumzufließen und auf allen exponierten Oberflächen zu reagieren. Dies führt zu einer hoch konformen Beschichtung, die selbst bei komplizierten und komplexen Geometrien eine gleichmäßige Dicke aufweist.

Betriebstemperatur und Materialien

PVD-Prozesse können oft bei niedrigeren Temperaturen durchgeführt werden als herkömmliche CVD. Dies macht PVD geeignet für die Beschichtung von Materialien, die hohen Temperaturen nicht standhalten können.

Darüber hinaus eignet sich PVD hervorragend zum Abscheiden von Materialien mit extrem hohen Schmelzpunkten, wie Keramiken und hochschmelzenden Metallen, die durch chemische Prekursoren, die in CVD verwendet werden, schwer oder unmöglich zu verdampfen sind.

Schlüsselanwendungen von PVD-Beschichtungen

Die einzigartigen Eigenschaften von PVD-Beschichtungen – hohe Härte, geringe Reibung und Korrosionsbeständigkeit – machen sie in verschiedenen Branchen unschätzbar wertvoll.

Luft- und Raumfahrt und Hochleistungskomponenten

Luft- und Raumfahrtunternehmen verwenden PVD, um dichte, temperaturbeständige Beschichtungen auf Komponenten wie Turbinenschaufeln aufzubringen. Diese Beschichtungen schützen das darunter liegende Metall vor der extremen Hitze und Belastung eines Düsentriebwerks und erhöhen die Haltbarkeit.

Schneidwerkzeuge und Formen

Eine wichtige Anwendung für PVD ist die Beschichtung von Schneidwerkzeugen, Bohrern und Fertigungsformen. Eine dünne Schicht eines Materials wie Titannitrid kann die Härte und Verschleißfestigkeit des Werkzeugs drastisch erhöhen und seine Lebensdauer erheblich verlängern.

Halbleiter und Optik

Die Präzision von PVD macht es ideal für die Abscheidung ultradünner metallischer und dielektrischer Filme, die in der Halbleiterfertigung benötigt werden. Es wird auch verwendet, um Antireflexions- und andere optische Filme für Solarmodule und Linsen aufzubringen.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis des grundlegenden Unterschieds zwischen physikalischem Transfer (PVD) und chemischer Reaktion (CVD) ist der Schlüssel zur Auswahl der richtigen Technologie.

- Wenn Ihr Hauptaugenmerk auf extremer Härte oder Beschichtung mit hochschmelzenden Metallen liegt: PVD ist oft die überlegene Wahl aufgrund seiner Fähigkeit, hochschmelzende Materialien zu verarbeiten und außergewöhnlich dichte Filme zu erzeugen.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung komplexer, nicht-sichtlinienförmiger Geometrien liegt: Die Fähigkeit von CVD, eine hochgleichmäßige, konforme Beschichtung zu erzeugen, ist ein signifikanter und oft entscheidender Vorteil.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung eines wärmeempfindlichen Substrats liegt: Niedrigtemperatur-PVD-Varianten bieten einen entscheidenden Vorteil gegenüber vielen Hochtemperatur-CVD-Prozessen.

Letztendlich erfordert die Wahl der richtigen Abscheidungsmethode die Abstimmung der Prozessfähigkeiten mit den spezifischen Leistungsanforderungen und der Geometrie Ihrer Komponente.

Zusammenfassungstabelle:

| Aspekt | PVD (Physikalische Gasphasenabscheidung) | CVD (Chemische Gasphasenabscheidung) |

|---|---|---|

| Prozesstyp | Physikalischer Materialtransfer | Chemische Reaktion auf dem Substrat |

| Beschichtungsabdeckung | Sichtlinie (begrenzt bei komplexen Formen) | Konform (gleichmäßig auf allen Oberflächen) |

| Typische Temperatur | Niedrigere Temperaturen | Höhere Temperaturen |

| Ideal für | Hochschmelzende Materialien, extreme Härte | Komplexe Geometrien, komplizierte Teile |

Benötigen Sie eine Hochleistungsbeschichtungslösung für Ihre Laborgeräte oder Komponenten? KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien, einschließlich PVD-Systemen, um Ihnen zu helfen, überlegene Dünnschichtbeschichtungen mit außergewöhnlicher Härte, Verschleißfestigkeit und Haltbarkeit zu erzielen. Egal, ob Sie in der Luft- und Raumfahrt, im Werkzeugbau oder in der Halbleiterfertigung tätig sind, unsere Expertise stellt sicher, dass Sie die richtige Abscheidungstechnologie für Ihre spezifischen Anforderungen erhalten. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere PVD-Lösungen die Leistung und Langlebigkeit Ihrer Produkte verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- Molybdän Wolfram Tantal Spezialform Verdampferschiffchen

Andere fragen auch

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Was ist Plasma-unterstützte chemische Gasphasenabscheidung? Ermöglicht die Abscheidung von dünnen Schichten bei niedrigen Temperaturen

- Wie unterscheiden sich PECVD und CVD? Ein Leitfaden zur Auswahl des richtigen Dünnschichtabscheidungsverfahrens

- Was ist das Prinzip der Plasma-unterstützten chemischen Gasphasenabscheidung? Erreichen der Niedertemperatur-Dünnschichtabscheidung

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen