Im Wesentlichen ist Physical Vapor Deposition (PVD) ein vakuumgestütztes Beschichtungsverfahren, bei dem ein fester Werkstoff verdampft und dann Atom für Atom auf einer Oberfläche abgeschieden wird, um einen extrem dünnen Hochleistungsfilm zu erzeugen. Stellen Sie es sich als eine hochgradig kontrollierte, atomare Form des Spritzlackierens vor, die in einer Vakuumkammer stattfindet. Der Prozess transportiert Material physikalisch von einer Quelle zu einem Substrat, ohne dass eine chemische Reaktion stattfindet, was zu Beschichtungen führt, die für ihre hervorragende Haftung und Reinheit bekannt sind.

Bei PVD geht es nicht um Chemie, sondern um Physik. Der Prozess transportiert Material physikalisch von einer Quelle zu einem Target ohne chemische Reaktionen, was es ideal für die Herstellung von außergewöhnlich reinen, haltbaren und hochleistungsfähigen Dünnschichtbeschichtungen auf einer Vielzahl von Materialien macht.

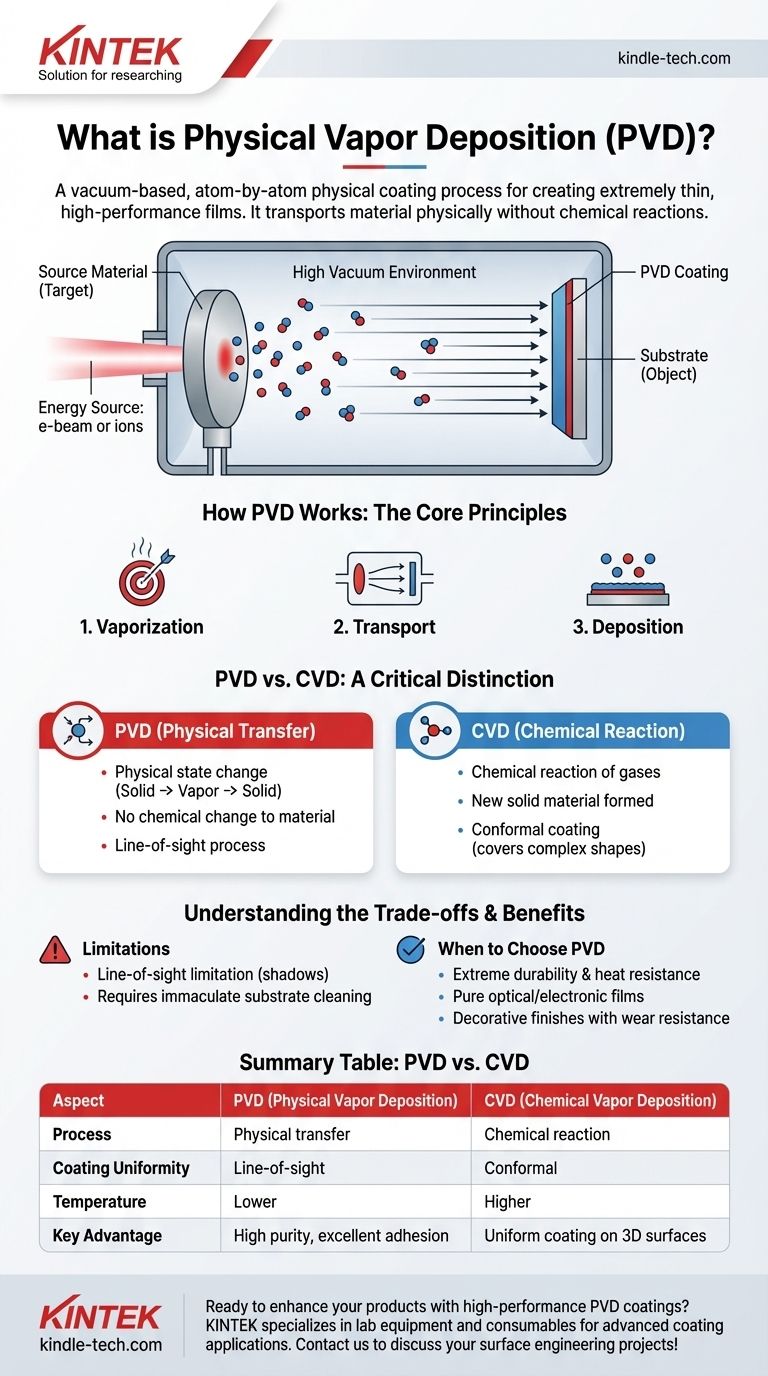

Wie PVD funktioniert: Die Kernprinzipien

Um PVD zu verstehen, ist es hilfreich, es in seine drei grundlegenden Stufen zu unterteilen: Verdampfung, Transport und Abscheidung. Dies geschieht alles in einer kontrollierten VakUum-Umgebung.

Die Vakuum-Umgebung

Der gesamte PVD-Prozess wird unter Hochvakuum durchgeführt. Dies ist entscheidend, da es Luft und andere Gasmoleküle entfernt, die den Film sonst verunreinigen oder die Bewegung der verdampften Atome behindern könnten.

Ein sauberer, leerer Weg stellt sicher, dass das Beschichtungsmaterial direkt von seiner Quelle zum Substrat gelangen kann, was zu einem reineren und vorhersagbareren Film führt.

Verdampfung des Quellmaterials

Das Beschichtungsmaterial, bekannt als Target oder Quelle, beginnt als Feststoff. Dieses Material wird dann durch rein physikalische Mittel in einen Dampf umgewandelt.

Die beiden gängigsten Methoden sind:

- Evaporation (Verdampfung): Das Target-Material wird erhitzt, bis es verdampft, wodurch Atome in die Vakuumkammer freigesetzt werden. Dies wird oft mit Techniken wie der Elektronenstrahlverdampfung für Materialien mit sehr hohen Schmelzpunkten durchgeführt.

- Sputtering (Spritzen): Das Target wird mit energiereichen Ionen (typischerweise aus einem Gas wie Argon) beschossen. Dieser Beschuss wirkt wie ein Sandstrahlen im atomaren Maßstab, das Atome von der Target-Oberfläche löst und sie in Richtung des Substrats schleudert.

Abscheidung auf dem Substrat

Die verdampften Atome wandern durch die Vakuumkammer und kondensieren auf der Oberfläche des zu beschichtenden Objekts, das als Substrat bezeichnet wird.

Dieser atomweise Aufbau bildet einen dünnen, dichten und hochgradig gleichmäßigen Film. Die Eigenschaften dieses Films – wie seine Härte, Farbe und Verschleißfestigkeit – werden durch das Quellmaterial und die spezifischen verwendeten Prozessparameter bestimmt.

PVD vs. CVD: Ein entscheidender Unterschied

Obwohl sowohl PVD als auch Chemical Vapor Deposition (CVD) zur Herstellung von Dünnschichten verwendet werden, unterscheiden sich ihre zugrunde liegenden Mechanismen grundlegend. Das Verständnis dieses Unterschieds ist der Schlüssel zur Auswahl des richtigen Prozesses.

Physikalischer Transfer (PVD)

Bei PVD ist das Material der Beschichtung dasselbe wie das der Quelle. Es wird lediglich in einem anderen physikalischen Zustand (fest zu dampf zu fest) von einem Ort (dem Target) an einen anderen (das Substrat) bewegt.

Während des Prozesses findet keine chemische Veränderung des Materials selbst statt.

Chemische Reaktion (CVD)

Bei CVD wird die Kammer mit einem oder mehreren flüchtigen Vorläufergasen gefüllt. Diese Gase sind nicht das endgültige Beschichtungsmaterial.

Stattdessen wird auf der Substratoberfläche eine chemische Reaktion ausgelöst, die dazu führt, dass die Gase zerfallen und als Film ein völlig neues festes Material bilden.

Die Abwägungen verstehen

PVD ist eine leistungsstarke Technik, aber sie ist nicht ohne Einschränkungen. Die objektive Bewertung dieser Kompromisse ist für jede technische Anwendung unerlässlich.

Die Sichtlinienbeschränkung (Line-of-Sight)

Da PVD Atome in einer geraden Linie physikalisch transportiert, gilt es als Sichtlinienprozess (Line-of-Sight). Das bedeutet, dass es schwierig sein kann, komplexe, nicht-planare Geometrien oder die Innenflächen eines Teils gleichmäßig zu beschichten.

Bereiche, die von der Quelle „im Schatten“ liegen, erhalten wenig bis gar kein Beschichtungsmaterial.

Die Substratvorbereitung ist entscheidend

Die bei PVD erwähnte „gute Haftung“ hängt stark von einer makellos sauberen Substratoberfläche ab. Jegliche mikroskopischen Verunreinigungen wie Öle oder Oxide verhindern, dass der Film richtig haftet, was zu Defekten oder Ablösung führen kann.

Dies bedeutet, dass PVD einen rigorosen, mehrstufigen Reinigungsprozess vor der Beschichtung erfordert.

Material- und Temperaturüberlegungen

PVD eignet sich hervorragend zur Abscheidung von Materialien mit hohen Schmelzpunkten, die mit anderen Methoden schwer zu handhaben sind. PVD-Prozesse werden jedoch im Allgemeinen bei niedrigeren Temperaturen durchgeführt als viele traditionelle CVD-Prozesse.

Dies kann ein Vorteil für temperaturempfindliche Substrate sein, bedeutet aber auch, dass die Eigenschaften des resultierenden Films von einem Hochtemperatur-CVD-Äquivalent abweichen können.

Wann Sie PVD für Ihre Anwendung wählen sollten

PVD ist keine Einheitslösung; seine Stärken stimmen mit spezifischen technischen Zielen überein. Nutzen Sie diese Richtlinien, um festzustellen, ob es die richtige Wahl für Ihr Projekt ist.

- Wenn Ihr Hauptaugenmerk auf extremer Haltbarkeit und Hitzebeständigkeit liegt: PVD ist der Industriestandard für die Anwendung harter, temperaturbeständiger Beschichtungen auf Luft- und Raumfahrtkomponenten und Schneidwerkzeugen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung reiner, dünner optischer oder elektronischer Filme liegt: PVD bietet die Kontrolle, die erforderlich ist, um präzise optische und leitfähige Schichten für Halbleiter und Solarpaneele abzuscheiden.

- Wenn Ihr Hauptaugenmerk auf der gleichmäßigen Beschichtung komplexer 3D-Formen liegt: Sie sollten CVD in Betracht ziehen, da dessen gasbasierte Natur es ermöglicht, Filme konformer über komplizierte Oberflächen abzuscheiden.

- Wenn Ihr Hauptaugenmerk auf dekorativen Oberflächen mit hoher Verschleißfestigkeit liegt: PVD wird häufig zur Herstellung haltbarer, metallischer Oberflächen auf Konsumgütern verwendet, von Uhren bis hin zu Sanitärarmaturen.

Indem Sie PVD als präzisen physikalischen Übertragungsprozess verstehen, können Sie es effektiv nutzen, um Oberflächen mit unvergleichlicher Leistung zu konstruieren.

Zusammenfassungstabelle:

| Aspekt | PVD (Physical Vapor Deposition) | CVD (Chemical Vapor Deposition) |

|---|---|---|

| Prozess | Physikalischer Materialtransport | Chemische Reaktion von Gasen |

| Beschichtungsuniformität | Sichtlinie (Schatten möglich) | Konform (bedeckt komplexe Formen) |

| Temperatur | Niedrigere Temperaturen | Höhere Temperaturen |

| Hauptvorteil | Hohe Reinheit, ausgezeichnete Haftung | Gleichmäßige Beschichtung auf 3D-Oberflächen |

Bereit, Ihre Produkte mit Hochleistungs-PVD-Beschichtungen aufzuwerten? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien für fortschrittliche Beschichtungsanwendungen. Ob Sie in der Luft- und Raumfahrt, Elektronik oder Fertigung tätig sind, unsere Expertise gewährleistet haltbare, reine und präzise Dünnschichten, die auf Ihre Bedürfnisse zugeschnitten sind. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre Oberflächentechnikprojekte voranbringen können!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Elektronenstrahlverdampferbeschichtung Sauerstofffreier Kupfertiegel und Verdampferschiffchen

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Zylindrischer Resonator MPCVD-Maschinensystemreaktor für Mikrowellen-Plasma-Chemische Gasphasenabscheidung und Labordiamantwachstum

Andere fragen auch

- Wie unterscheiden sich PECVD und CVD? Ein Leitfaden zur Auswahl des richtigen Dünnschichtabscheidungsverfahrens

- Was sind die Nachteile der plasmaunterstützten chemischen Gasphasenabscheidung? Den Kompromiss der Niedertemperaturabscheidung managen

- Was sind die Vorteile von PECVD? Ermöglicht Abscheidung von qualitativ hochwertigen Dünnschichten bei niedrigen Temperaturen

- Warum ist PECVD umweltfreundlich? Die umweltfreundlichen Vorteile der plasmagestützten Abscheidung verstehen

- Was sind die Anwendungen von PECVD? Essentiell für Halbleiter, MEMS und Solarzellen