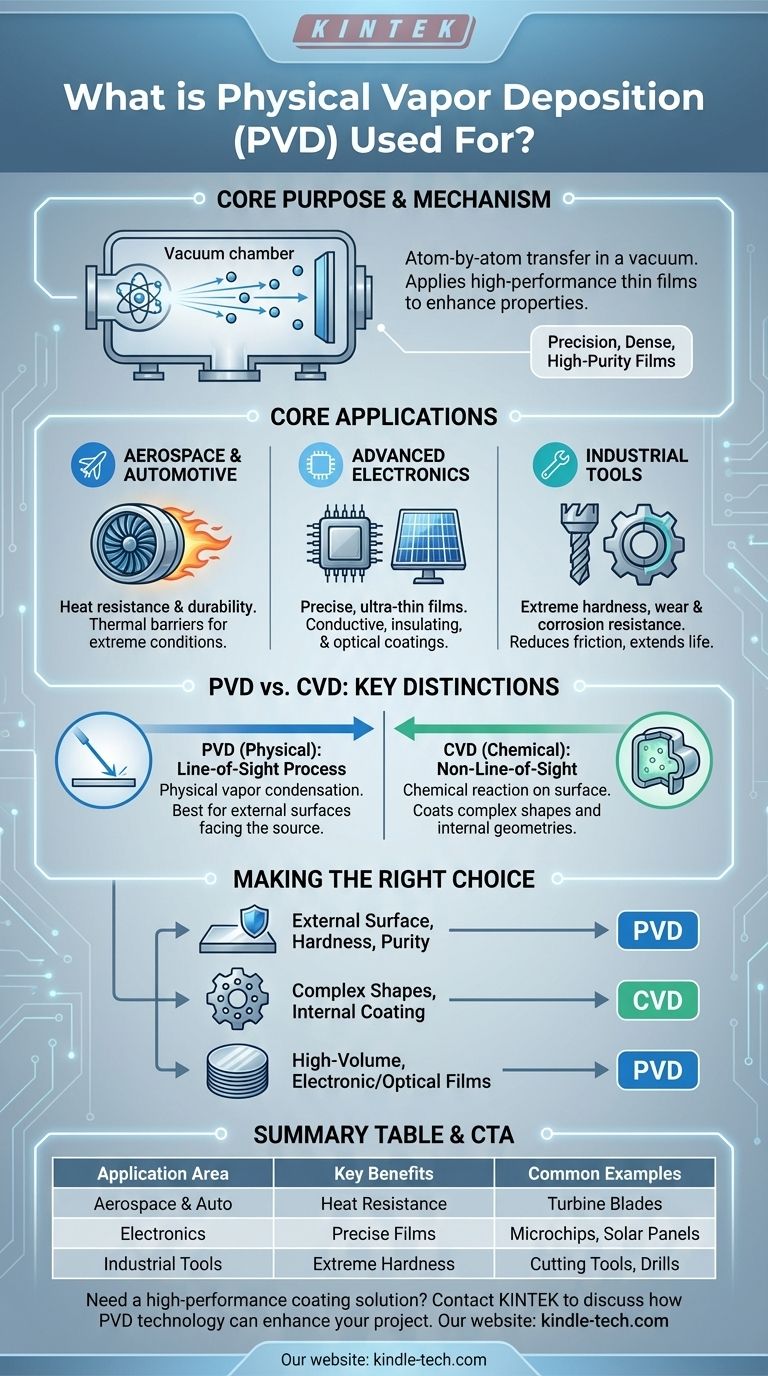

Im Kern wird die physikalische Gasphasenabscheidung (PVD) verwendet, um Hochleistungs-Dünnschichten und -Beschichtungen auf Oberflächen aufzubringen. Dieser Prozess verbessert die Eigenschaften des Objekts, wie z. B. seine Haltbarkeit, Verschleiß- und Temperaturbeständigkeit oder seine optischen Eigenschaften. Zu den Hauptanwendungen gehören die Beschichtung von Luft- und Raumfahrtkomponenten, die Herstellung von Halbleitern und Solarmodulen sowie die Erzeugung harter, korrosionsbeständiger Schichten auf Industriewerkzeugen.

Der zentrale Zweck der PVD ist es, ein Beschichtungsmaterial Atom für Atom in einer Vakuumumgebung physikalisch zu übertragen. Diese Präzision ermöglicht die Herstellung extrem dünner, dichter und hochreiner Schichten, die mit konventionellen Methoden wie Lackieren oder Galvanisieren unmöglich zu erreichen sind.

Kernanwendungen der PVD erklärt

Die physikalische Gasphasenabscheidung wird gewählt, wenn die Leistung und die Eigenschaften der Oberfläche einer Komponente für deren Funktion entscheidend sind. Das Verfahren wird für seine Fähigkeit geschätzt, außergewöhnlich hochwertige Beschichtungen zu erzeugen.

Verbesserung von Luft- und Raumfahrt- sowie Automobilkomponenten

In der Luft- und Raumfahrt sind Komponenten extremen Temperaturen und mechanischer Belastung ausgesetzt. PVD wird verwendet, um dichte, hitzebeständige Keramikbeschichtungen aufzubringen, die als thermische Barrieren wirken.

Dies verbessert die Haltbarkeit und Lebensdauer von Motorteilen, Turbinenschaufeln und anderen kritischen Elementen, die in Hochtemperaturumgebungen betrieben werden, erheblich.

Herstellung fortschrittlicher Elektronik

Die Halbleiter- und Solarindustrie ist auf die präzise Anwendung ultradünner Schichten mit spezifischen optischen oder elektrischen Eigenschaften angewiesen. PVD ist ein Eckpfeiler dieses Herstellungsprozesses.

Es wird verwendet, um die leitfähigen und isolierenden Schichten auf Mikrochips abzuscheiden oder um Antireflexionsbeschichtungen auf Solarmodule aufzubringen, was deren Effizienz bei der Umwandlung von Licht in Energie maximiert.

Verstärkung von Werkzeugen und Geräten

Bei Schneidwerkzeugen, Bohrern und Formen, die in rauen Industrieumgebungen eingesetzt werden, sind Verschleiß und Korrosion die Hauptursachen für Ausfälle. PVD bietet eine Lösung, indem es superharte, reibungsarme Beschichtungen aufbringt.

Diese Beschichtungen, die oft härter sind als der Werkzeugstahl selbst, reduzieren den Verschleiß erheblich, verhindern Korrosion und ermöglichen es Maschinen, mit höheren Geschwindigkeiten und über längere Zeiträume ohne Wartung zu arbeiten.

Die wichtigsten Unterschiede verstehen

Obwohl PVD ein leistungsstarkes Werkzeug ist, ist es wichtig, seine Eigenschaften im Kontext zu verstehen. Die gebräuchlichste Alternative ist die chemische Gasphasenabscheidung (CVD), und ihre Unterschiede verdeutlichen die spezifischen Stärken der PVD.

Der „physikalische“ Prozess

Der Name „Physikalische Gasphasenabscheidung“ beschreibt seinen Mechanismus. Das Beschichtungsmaterial wird physikalisch in einen Dampf umgewandelt – oft durch Verdampfung (wie Kochen) oder Sputtern (wie atomares Sandstrahlen) – ohne chemische Reaktion.

Dieser Dampf bewegt sich dann geradlinig durch ein Vakuum und kondensiert auf dem Zielobjekt, wodurch der Dünnfilm entsteht.

Die Sichtlinienbeschränkung

Da das verdampfte Material geradlinig fliegt, ist PVD ein Sichtlinienprozess. Das bedeutet, es ist außergewöhnlich gut geeignet, Oberflächen zu beschichten, die der Dampfquelle direkt zugewandt sind.

Es ist jedoch weniger effektiv für die Beschichtung des Inneren komplexer Formen oder versteckter Oberflächen, da diese Bereiche im „Schatten“ liegen und vom Dampf nicht erreicht werden können.

Die chemische Alternative (CVD)

Im Gegensatz dazu verwendet die chemische Gasphasenabscheidung (CVD) chemische Reaktionen auf der Substratoberfläche, um die Beschichtung zu bilden. Vorläufergase werden in eine Kammer geleitet, die dann reagieren, um den gewünschten Film abzuscheiden.

Da dieser Prozess auf Gas basiert, das die gesamte Kammer füllt, ist CVD ein Nicht-Sichtlinienprozess. Es zeichnet sich durch die Herstellung hochgradig gleichmäßiger Beschichtungen auf allen Oberflächen eines Objekts aus, einschließlich komplexer interner Geometrien.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl der richtigen Abscheidungsmethode hängt vollständig von der Geometrie der Komponente und den gewünschten Eigenschaften der Endbeschichtung ab.

- Wenn Ihr Hauptaugenmerk auf dem Aufbringen einer extrem harten, reinen oder temperaturbeständigen Beschichtung auf eine Außenfläche liegt: PVD ist die überlegene Wahl für ihre Präzision und hochwertige Ergebnisse bei Sichtlinienanwendungen.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung einer perfekt gleichmäßigen Beschichtung auf einem Objekt mit komplexen Formen, Löchern oder internen Kanälen liegt: CVD ist die bessere Methode aufgrund ihrer Nicht-Sichtlinien-Natur.

- Wenn Ihr Hauptaugenmerk auf der Großserienproduktion von optischen oder elektronischen Filmen auf Substraten wie Glas oder Wafern liegt: PVD ist der etablierte, effiziente und hochkontrollierte Industriestandard.

Letztendlich erfordert die Wahl zwischen diesen Technologien ein klares Verständnis Ihres Materials, der Form Ihrer Komponente und der spezifischen Leistungsverbesserung, die Sie erzielen möchten.

Zusammenfassungstabelle:

| Anwendungsbereich | Hauptvorteile von PVD | Gängige Beispiele |

|---|---|---|

| Luft- und Raumfahrt & Automobil | Hitzebeständigkeit, Haltbarkeit unter extremen Bedingungen | Turbinenschaufeln, Motorkomponenten |

| Elektronik & Halbleiter | Präzise, ultradünne Filme für Leitfähigkeit & Optik | Mikrochips, Solarmodule |

| Industrielle Werkzeuge & Geräte | Extreme Härte, Verschleiß- & Korrosionsbeständigkeit | Schneidwerkzeuge, Bohrer, Formen |

Benötigen Sie eine Hochleistungsbeschichtungslösung für Ihre Laborgeräte oder Komponenten? KINTEK ist spezialisiert auf Präzisionslaborgeräte und Verbrauchsmaterialien. Ob Sie fortschrittliche Materialien entwickeln oder langlebige Beschichtungen für Ihre Werkzeuge benötigen, unser Fachwissen kann Ihnen helfen, überragende Ergebnisse zu erzielen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie die PVD-Technologie die Leistung und Langlebigkeit Ihres Projekts verbessern kann.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- Molybdän Wolfram Tantal Spezialform Verdampferschiffchen

Andere fragen auch

- Was sind die Vorteile von PECVD? Erzielen Sie eine überlegene Dünnschichtabscheidung bei niedrigen Temperaturen

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Was sind die Anwendungen von PECVD? Essentiell für Halbleiter, MEMS und Solarzellen

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Was sind die Vorteile der plasmagestützten chemischen Gasphasenabscheidung (PECVD)? Ermöglicht die Abscheidung von dünnen Schichten hoher Qualität bei niedrigen Temperaturen