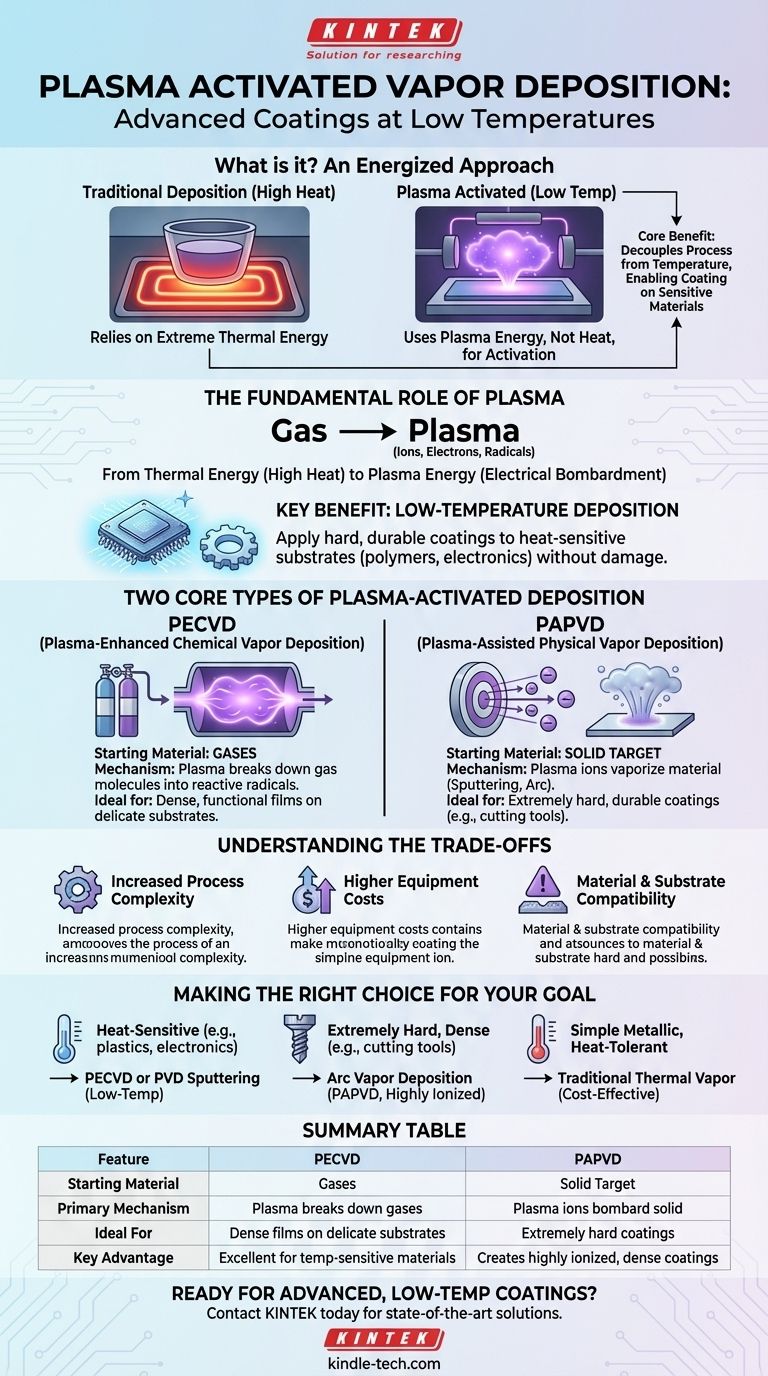

Im Kern ist die Plasma-aktivierte Gasphasenabscheidung eine Kategorie fortschrittlicher Beschichtungstechniken, die ein angeregtes Gas oder Plasma verwendet, um hochwertige Dünnschichten zu erzeugen. Anstatt sich ausschließlich auf hohe Hitze zu verlassen, um den Prozess anzutreiben, nutzt sie die Energie des Plasmas, um Vorläufermaterialien aufzubrechen und auf einer Oberfläche abzuscheiden. Dieser grundlegende Unterschied ermöglicht die Abscheidung bei deutlich niedrigeren Temperaturen, wodurch der Bereich der beschichtbaren Materialien und Substrate erweitert wird.

Der zentrale Vorteil der Verwendung von Plasma besteht darin, dass es die notwendige „Aktivierungsenergie“ für die Abscheidung ohne die extreme Hitze liefert, die bei herkömmlichen Methoden erforderlich ist. Dies entkoppelt den Prozess von der Temperatur und ermöglicht Hochleistungsbeschichtungen auf wärmeempfindlichen Materialien wie Kunststoffen und komplexer Elektronik.

Die grundlegende Rolle des Plasmas

Um die Plasma-aktivierte Abscheidung zu verstehen, müssen Sie zunächst verstehen, warum Plasma überhaupt verwendet wird. Es dient als hocheffiziente Energiequelle, die die Funktionsweise des Beschichtungsprozesses grundlegend verändert.

Was ist Plasma in diesem Kontext?

Plasma wird oft als der vierte Aggregatzustand bezeichnet. Es ist ein Gas, das so stark angeregt wurde, dass seine Atome in eine hochreaktive Mischung aus Ionen, Elektronen und neutralen Radikalen zerfallen sind.

In einer Abscheidungskammer wird diese Wolke aus angeregten Partikeln zum primären Werkzeug für die Erzeugung der Beschichtung und ersetzt die rohe Energie hoher Hitze.

Von thermischer Energie zu Plasmaenergie

Herkömmliche Methoden wie die standardmäßige chemische Gasphasenabscheidung (CVD) oder die thermische Gasphasenabscheidung erfordern hohe Temperaturen, um zu funktionieren. Diese Wärme wird benötigt, um chemische Reaktionen auszulösen oder ein festes Material in einen Dampf zu überführen.

Plasma-aktivierte Prozesse erreichen dasselbe Ergebnis elektrisch. Die energetischen Partikel innerhalb des Plasmas bombardieren das Ausgangsmaterial (ein Gas bei PECVD, ein Feststoff bei PVD), zerlegen es und bereiten es für die Abscheidung auf dem Substrat vor.

Der Hauptvorteil: Niedertemperaturabscheidung

Der bedeutendste Vorteil dieses Ansatzes ist die Fähigkeit, Schichten bei viel niedrigeren Temperaturen abzuscheiden. Dies ist entscheidend, da viele fortschrittliche Materialien wie Polymere, Kunststoffe und bestimmte Halbleiter die hohe Hitze herkömmlicher Abscheidungsprozesse nicht widerstehen können.

Durch die Verwendung von Plasma können Sie harte, dauerhafte oder funktionelle Beschichtungen auf diese temperaturempfindlichen Substrate auftragen, ohne sie zu beschädigen oder zu schmelzen.

Zwei Haupttypen der Plasma-aktivierten Abscheidung

Der Begriff „Plasma-aktiviert“ ist weit gefasst und bezieht sich auf zwei unterschiedliche Abscheidungsfamilien: chemische und physikalische. Der Hauptunterschied liegt im Ausgangszustand des abzuscheidenden Materials.

Plasmaunterstützte chemische Gasphasenabscheidung (PECVD)

Bei der Standard-CVD reagieren Vorläufer-Gase auf einer heißen Oberfläche, um einen festen Film zu bilden. Die Wärme ist der Katalysator für die Reaktion.

PECVD verwendet Plasma, um dieselben Vorläufergase anzuregen. Das Plasma zerlegt die Gasmoleküle in hochreaktive Radikale, die dann auch bei niedrigen Temperaturen leicht einen dichten, hochwertigen Film auf dem Substrat bilden.

Plasmaunterstützte physikalische Gasphasenabscheidung (PAPVD)

Bei der physikalischen Gasphasenabscheidung (PVD) beginnt das Ausgangsmaterial als Feststoff. Ziel ist es, es in einen Dampf umzuwandeln, der ein Substrat beschichten kann. Plasma ist eine äußerst effektive Methode, dies zu erreichen.

Zwei gängige Beispiele sind:

- Sputtern: Plasmaionen werden beschleunigt, um ein festes Target zu bombardieren und Atome physikalisch von dessen Oberfläche abzulösen, die dann abgeschieden werden.

- Lichtbogenverdampfung: Ein elektrischer Lichtbogen mit hoher Stromstärke wird verwendet, um das Ausgangsmaterial zu verdampfen, wodurch ein Dampf mit einem sehr hohen Anteil an ionisierten Atomen entsteht, was zu außergewöhnlich dichten und harten Beschichtungen führt.

Die Kompromisse verstehen

Obwohl leistungsstark, sind Plasma-aktivierte Prozesse keine Universallösung. Ihre Vorteile gehen mit spezifischen Überlegungen einher.

Erhöhte Prozesskomplexität

Die Einführung von Plasma fügt dem Prozess eine weitere Steuerungsebene hinzu. Die Steuerung der Plasmadichte, -energie und -chemie erfordert hochentwickelte Geräte und präzise Kontrollparameter, um wiederholbare, qualitativ hochwertige Ergebnisse zu erzielen.

Höhere Gerätekosten

Die Netzteile, Vakuumsysteme und Steuermechanismen, die zur Erzeugung und Aufrechterhaltung eines stabilen Plasmas erforderlich sind, sind im Allgemeinen komplexer und teurer als die einfachen Heizelemente, die bei thermischen Abscheidungsmethoden verwendet werden.

Material- und Substratkompatibilität

Während Plasma die Palette der beschichtbaren Substrate erheblich erweitert, kann die hochreaktive Natur des Plasmas selbst manchmal schädlich sein. Der Prozess muss sorgfältig abgestimmt werden, um sicherzustellen, dass das Plasma das Abscheidungsmaterial aktiviert, ohne die Substratoberfläche unbeabsichtigt zu beschädigen.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl der richtigen Abscheidungsmethode hängt vollständig vom Material, dem Substrat und den gewünschten Eigenschaften der Endbeschichtung ab.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung wärmeempfindlicher Materialien (z. B. Kunststoffe, Elektronik) liegt: Ein Plasma-aktivierter Prozess wie PECVD oder PVD-Sputtern ist aufgrund seines Niedertemperaturbetriebs ideal.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung einer extrem harten, dichten Beschichtung (z. B. auf Schneidwerkzeugen) liegt: Die Lichtbogenverdampfung (eine PAPVD-Technik) ist eine überlegene Wahl, da ihr hochionisiertes Gas außergewöhnlich haltbare Filme erzeugt.

- Wenn Ihr Hauptaugenmerk auf einer einfachen metallischen Beschichtung auf einem wärmetoleranten Substrat liegt: Eine traditionelle, nicht-Plasma-Methode wie die thermische Gasphasenabscheidung kann kostengünstiger und ausreichend sein.

Letztendlich revolutioniert die Plasmaaktivierung die Gasphasenabscheidung, indem sie einen kontrollierten, Niedertemperatur-Weg zur Herstellung fortschrittlicher, hochleistungsfähiger Beschichtungen bietet.

Zusammenfassungstabelle:

| Merkmal | Plasmaunterstützte chemische Gasphasenabscheidung (PECVD) | Plasmaunterstützte physikalische Gasphasenabscheidung (PAPVD) |

|---|---|---|

| Ausgangsmaterial | Gase | Festes Target |

| Primärer Mechanismus | Plasma zerlegt Gasmoleküle in reaktive Radikale | Plasmaionen bombardieren Feststoff zur Verdampfung des Materials (z. B. Sputtern, Lichtbogen) |

| Ideal für | Dichte, funktionelle Filme auf empfindlichen Substraten | Extrem harte, dauerhafte Beschichtungen (z. B. Schneidwerkzeuge) |

| Hauptvorteil | Hervorragend geeignet für temperaturempfindliche Materialien | Erzeugt hochionisierte, dichte Beschichtungen |

Bereit, fortschrittliche, Niedertemperatur-Beschichtungen auf Ihre empfindlichen Materialien aufzutragen?

Bei KINTEK sind wir spezialisiert auf die Bereitstellung modernster Laborausrüstung und Verbrauchsmaterialien, einschließlich Plasma-aktivierter Gasphasenabscheidungssysteme. Ob Sie mit empfindlichen Polymeren, komplexer Elektronik arbeiten oder ultraharte Beschichtungen für Industriewerkzeuge benötigen, unser Fachwissen kann Ihnen helfen, überragende Ergebnisse zu erzielen, ohne Ihr Substrat zu beeinträchtigen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen die Fähigkeiten Ihres Labors verbessern und Ihre Forschung vorantreiben können. Nehmen Sie jetzt Kontakt mit unseren Experten auf!

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

Andere fragen auch

- Was ist der Unterschied zwischen PECVD und APCVD? Wählen Sie die richtige CVD-Methode für Ihre Anwendung

- Kann plasmaverstärkte CVD Metalle abscheiden? Warum PECVD selten zur Metallabscheidung verwendet wird

- Warum ist ein Anpassnetzwerk in RF-PECVD für Siloxanfilme unverzichtbar? Gewährleistung eines stabilen Plasmas und einer gleichmäßigen Abscheidung

- Was ist der Unterschied zwischen Plasma-CVD und thermischer CVD? Wählen Sie die richtige Methode für Ihr Substrat

- Warum benötigt ein PECVD-Vakuumsystem sowohl eine Drehschieber- als auch eine Turbopumpe? Gewährleistung von Hochreinen Beschichtungen