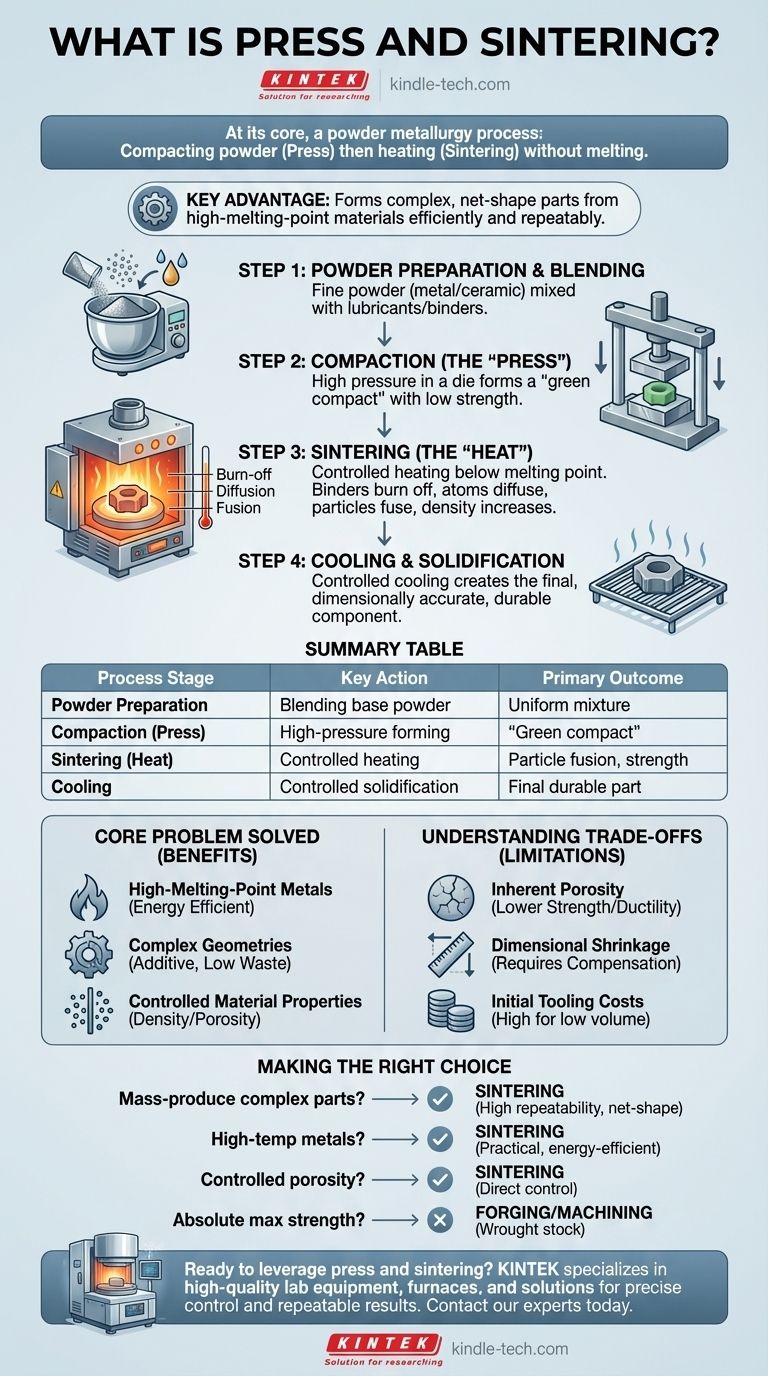

Im Kern ist Pressen und Sintern ein pulvermetallurgisches Verfahren zur Herstellung fester Objekte aus pulverförmigem Material, ohne es zu schmelzen. Es besteht aus zwei Hauptphasen: Zuerst wird das Pulver unter hohem Druck in eine gewünschte Form gepresst (die „Press“-Phase), und zweitens wird diese Form in einem kontrollierten Ofen auf eine Temperatur unterhalb ihres Schmelzpunkts erhitzt, wodurch sich die einzelnen Partikel verbinden und verschmelzen (die „Sinter“-Phase).

Der grundlegende Vorteil des Pressens und Sinterns ist seine Fähigkeit, komplexe, endkonturnahe Teile aus Materialien – insbesondere solchen mit sehr hohen Schmelzpunkten – auf energieeffiziente und hochgradig wiederholbare Weise zu formen, was es zu einem Eckpfeiler der modernen Fertigung macht.

Den Prozess des Pressens und Sinterns entschlüsseln

Um diese Technik wirklich zu verstehen, müssen wir sie als eine Abfolge sorgfältig kontrollierter Schritte betrachten, die jeweils zu den endgültigen Eigenschaften des Bauteils beitragen.

Schritt 1: Pulveraufbereitung und Mischen

Der Prozess beginnt nicht mit einem festen Materialblock, sondern mit einem feinen Pulver. Dieses Primärmaterial, oft ein Metall oder eine Keramik, wird mit anderen Elementen gemischt.

Diese Zusatzstoffe können Schmiermittel zur Unterstützung der Verdichtung oder Bindemittel (wie Wachs oder Polymere) enthalten, die das Pulver vorübergehend zusammenhalten.

Schritt 2: Verdichtung (Das „Pressen“)

Die vorbereitete Pulvermischung wird in eine Präzisionsform oder Matrize gefüllt. Eine leistungsstarke Presse übt dann immensen Druck aus, typischerweise bei Raumtemperatur.

Dieser Druck verdichtet das Pulver, zwingt die Partikel in engen Kontakt und bildet ein festes, aber zerbrechliches Objekt, das als „Grünling“ bekannt ist. Dieses Teil hat die gewünschte Form, besitzt aber eine geringe mechanische Festigkeit.

Schritt 3: Sintern (Die „Hitze“)

Der Grünling wird vorsichtig aus der Matrize entnommen und in einen Sinterofen mit kontrollierter Atmosphäre gelegt, um Oxidation zu verhindern. Der Heizprozess erfolgt in verschiedenen Phasen.

Zuerst wird die Temperatur erhöht, um die in der Anfangsphase hinzugefügten Bindemittel zu verbrennen. Dann wird die Temperatur weiter erhöht, bis knapp unter den Schmelzpunkt des Primärmaterials.

Bei dieser erhöhten Temperatur findet an den Kontaktpunkten zwischen den Partikeln ein Prozess der atomaren Diffusion statt. Die Atome wandern über die Partikelgrenzen, wodurch die einzelnen Körner zu einer festen, einheitlichen Masse verschmelzen und die Dichte und Festigkeit des Teils erheblich zunehmen.

Schritt 4: Abkühlen und Erstarren

Nachdem das Bauteil für eine bestimmte Dauer auf Sintertemperatur gehalten wurde, wird es kontrolliert abgekühlt. Es erstarrt in seinen endgültigen, langlebigen Zustand.

Das fertige Teil ist ein fester Gegenstand, der der beabsichtigten Form sehr nahekommt und oft wenig bis keine Nachbearbeitung erfordert.

Das Kernproblem, das Sintern löst

Pressen und Sintern ist nicht nur eine alternative Fertigungsmethode; es ist eine Lösung für spezifische technische Herausforderungen, bei denen traditionelle Methoden wie Gießen oder Zerspanen an ihre Grenzen stoßen.

Herstellung von hochschmelzenden Metallen

Für Materialien wie Wolfram, Molybdän und andere hochschmelzende Metalle erfordert das Erreichen ihres Schmelzpunkts enorme Energiemengen. Das Sintern umgeht dies vollständig und ermöglicht die Formgebung von Teilen bei viel niedrigeren Temperaturen, was erhebliche Energie und Kosten spart.

Effiziente Herstellung komplexer Geometrien

Die Herstellung eines kleinen, komplexen Teils durch Zerspanen aus einem großen Metallblock (subtraktive Fertigung) ist langsam und erzeugt erheblichen Abfall. Das Sintern ist ein additives Verfahren, das nur das Material verwendet, das zur Formgebung des Teils benötigt wird.

Dies macht es außergewöhnlich effizient für die Massenproduktion komplexer Komponenten wie Zahnräder, Buchsen und strukturelle Automobilteile mit hoher Konsistenz.

Kontrolle der Materialeigenschaften

Der Sinterprozess ermöglicht eine präzise Kontrolle über die endgültige Dichte des Teils. Durch Anpassen von Zeit, Temperatur und Druck können Hersteller Komponenten mit einem spezifischen Grad an Porosität herstellen.

Dies ist für ein Strukturteil unerwünscht, aber das Hauptziel bei der Herstellung von Produkten wie gesinterten Bronzelagern (die Öl enthalten) oder metallischen Filtern.

Die Kompromisse verstehen

Kein Prozess ist ohne Einschränkungen. Objektivität erfordert die Anerkennung der inhärenten Kompromisse beim Pressen und Sintern.

Inhärente Porosität

Sofern keine sekundären Operationen durchgeführt werden, behalten gesinterte Teile fast immer ein gewisses Maß an mikroskopischer Porosität. Das bedeutet, dass sie typischerweise nicht so stark oder duktil sind wie Teile aus vollständig dichtem gewalzten oder geschmiedeten Metall.

Maßschwindung

Wenn die Partikel während des Sinterns verschmelzen und das Teil verdichtet wird, schrumpft es. Diese Schwindung muss präzise berechnet und im ursprünglichen Design der Pressmatrize kompensiert werden. Unvorhersehbare Schwindung kann zu Teilen führen, die außerhalb der Toleranz liegen.

Anfängliche Werkzeugkosten

Die für die Verdichtungsphase erforderlichen gehärteten Stahlmatrizen sind teuer in Design und Herstellung. Diese hohen Anfangsinvestitionen bedeuten, dass Pressen und Sintern am kostengünstigsten für mittlere bis hohe Produktionsvolumen ist, bei denen die Werkzeugkosten über viele Tausend Teile amortisiert werden können.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl des richtigen Fertigungsverfahrens hängt vollständig vom primären Ziel Ihres Projekts ab.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion komplexer Metallteile liegt: Sintern ist aufgrund seiner hohen Wiederholbarkeit, des geringen Materialabfalls und der endkonturnahen Fähigkeiten eine ausgezeichnete Wahl.

- Wenn Ihr Hauptaugenmerk auf der Bearbeitung von Hochtemperaturmetallen liegt: Sintern ist oft die praktischste und energieeffizienteste verfügbare Methode.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Materialien mit kontrollierter Porosität (wie Filtern) liegt: Dieser Prozess bietet eine direkte Kontrolle über die endgültige Dichte und Porenstruktur des Teils.

- Wenn Ihr Hauptaugenmerk auf absoluter maximaler Festigkeit und Ermüdungsbeständigkeit liegt: Sie sollten Schmieden oder Zerspanen aus gewalztem Stangenmaterial in Betracht ziehen, da die inhärente Porosität von Standard-Sinterteilen ein limitierender Faktor sein kann.

Letztendlich ermöglicht Pressen und Sintern Ingenieuren, aus einfachem Pulver komplexe, funktionale Komponenten mit bemerkenswerter Effizienz herzustellen.

Zusammenfassungstabelle:

| Prozessphase | Schlüsselaktion | Primäres Ergebnis |

|---|---|---|

| Pulveraufbereitung | Mischen des Basispulvers mit Zusatzstoffen | Homogene Mischung, bereit zur Verdichtung |

| Verdichtung (Pressen) | Hochdruckumformung in einer Matrize | Erzeugung eines zerbrechlichen „Grünlings“ |

| Sintern (Hitze) | Kontrolliertes Erhitzen unterhalb des Schmelzpunkts | Partikelverschmelzung, erhöhte Festigkeit und Dichte |

| Abkühlen | Kontrolliertes Erstarren | Endgültiges, langlebiges endkonturnahes Teil |

Bereit, Pressen und Sintern für Ihre Labor- oder Produktionsanforderungen zu nutzen? KINTEK ist spezialisiert auf hochwertige Laborausrüstung und Verbrauchsmaterialien, einschließlich Sinteröfen und pulvermetallurgische Lösungen. Ob Sie neue Materialien entwickeln oder die Massenproduktion optimieren, unser Fachwissen gewährleistet präzise Temperaturkontrolle, wiederholbare Ergebnisse und energieeffiziente Leistung. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre spezifische Anwendung unterstützen und Ihnen helfen können, eine überragende Bauteilqualität zu erzielen.

Visuelle Anleitung

Ähnliche Produkte

- Warm Isostatisches Pressen WIP Arbeitsplatz 300 MPa für Hochdruckanwendungen

- Elektrische Labor-Kaltisostatische Presse CIP-Maschine für Kaltisostatisches Pressen

- Automatische Labor-Kalt-Isostatische Presse CIP-Maschine Kalt-Isostatisches Pressen

- Manuelle isostatische Pressmaschine CIP Pelletpresse

- Warm Isostatisches Pressen für Festkörperbatterieforschung

Andere fragen auch

- Was sind einige der attraktiven Eigenschaften von heißisostatisch verdichteten Produkten? Erreichen Sie perfekte Dichte und überlegene Leistung

- Was ist die HIP-Behandlung für Metall? Eliminieren Sie interne Defekte für überragende Bauteilleistung

- Was sind die Komponenten eines Heiß-Isostatischen Presssystems? Ein Leitfaden für die Kernausrüstung von HIP

- Ist Heißisostatisches Pressen eine Wärmebehandlung? Ein Leitfaden zu seinem einzigartigen thermomechanischen Prozess

- Was ist Heiß-Isostatisches Pressen (HIP)? Volle Dichte und überragende Materialleistung erreichen