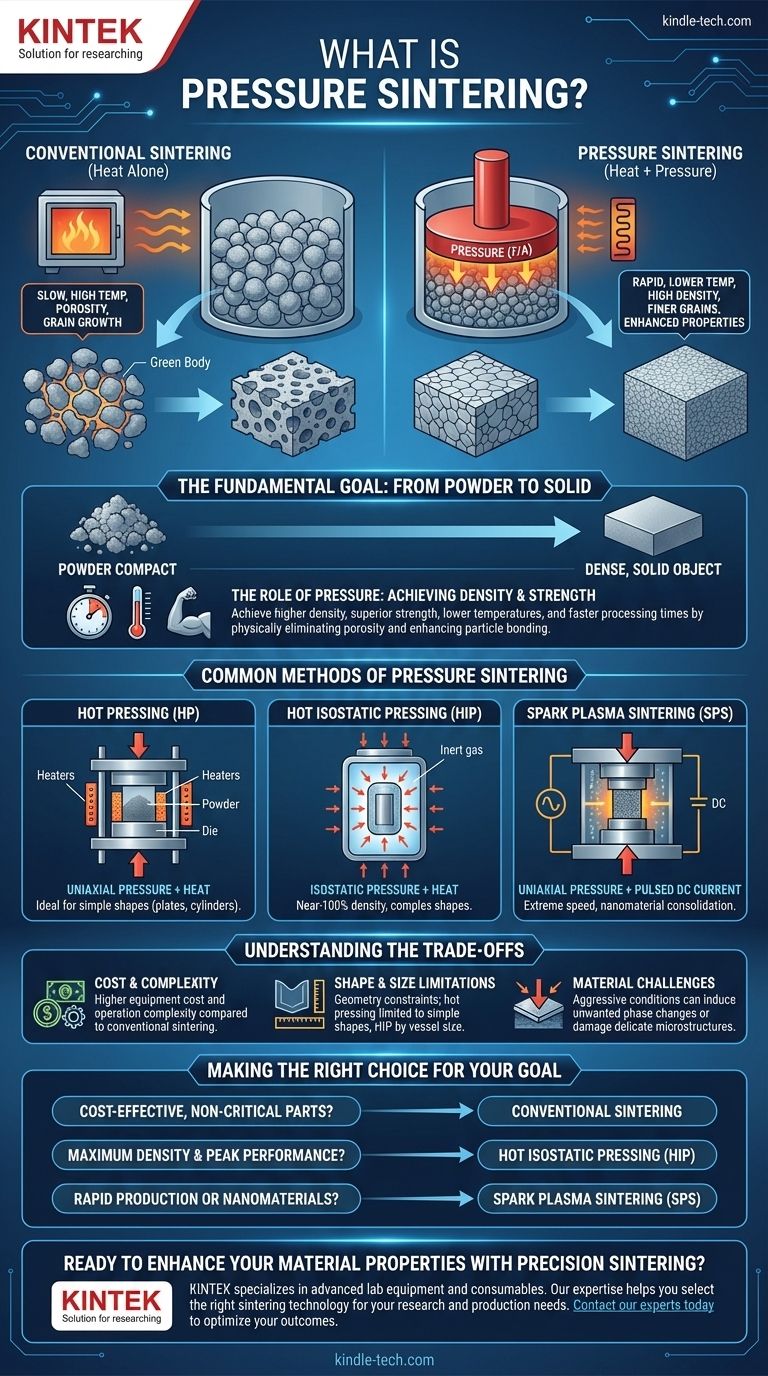

Im Wesentlichen ist das Drucksintern ein Materialverarbeitungsverfahren, das hohe Temperaturen mit externem mechanischem Druck kombiniert, um ein Pulver in ein dichtes, festes Objekt umzuwandeln. Im Gegensatz zum herkömmlichen Sintern, das sich nur auf Wärme verlässt, zwingt die Hinzufügung von Druck die Pulverpartikel physisch zusammen, beschleunigt den Verdichtungsprozess dramatisch und verbessert die Eigenschaften des Endmaterials.

Der Hauptzweck der Anwendung von Druck beim Sintern besteht darin, ein dichteres, festeres Endprodukt bei niedrigeren Temperaturen und in kürzerer Zeit zu erzielen, als dies allein durch Wärme möglich wäre. Es überwindet die natürlichen Grenzen der Atomdiffusion, indem es die leeren Räume zwischen den Pulverpartikeln physisch beseitigt.

Das grundlegende Ziel: Vom Pulver zum Feststoff

Was ist herkömmliches Sintern?

Beim herkömmlichen oder drucklosen Sintern wird ein verpresstes Pulver (bekannt als „Grünkörper“) auf eine hohe Temperatur erhitzt, typischerweise unterhalb seines Schmelzpunktes. Bei dieser Temperatur diffundieren Atome langsam über die Grenzen der Partikel, wodurch sie miteinander verschmelzen und der leere Raum bzw. die Porosität im Material allmählich reduziert wird.

Das Problem mit Wärme allein

Sich ausschließlich auf wärmegetriebene Diffusion zu verlassen, ist oft langsam und ineffizient. Um eine hohe Dichte zu erreichen, sind extrem hohe Temperaturen und lange Prozesszeiten erforderlich. Diese starke thermische Belastung führt oft zu unerwünschtem Kornwachstum, bei dem kleinere Kristalle zu größeren verschmelzen, was das Endmaterial erheblich schwächen kann.

Wie das Hinzufügen von Druck das Spiel verändert

Die Rolle des Drucks

Druck wird als eine Kraft definiert, die über eine bestimmte Fläche ausgeübt wird (P = F/A). Beim Drucksintern wird diese Kraft extern auf den Pulverpressling ausgeübt. Diese mechanische Kraft wartet nicht auf die langsame Atomdiffusion.

Verbesserte Verdichtung

Der aufgebrachte Druck liefert eine zusätzliche treibende Kraft für die Verdichtung. Er drückt die Partikel aktiv näher zusammen, verbessert die plastische Verformung an den Partikelkontaktstellen und schließt die Poren physisch, die Wärme allein nur schwer beseitigen kann. Dies führt zu einer viel dichteren und gleichmäßigeren Materialstruktur.

Niedrigere Temperaturen und feinere Körner

Da der Druck einen starken Mechanismus für die Verdichtung bietet, muss sich der Prozess nicht mehr so stark auf hohe Temperaturen verlassen. Das Sintern kann bei einer niedrigeren Temperatur durchgeführt werden, was für die Unterdrückung des Kornwachstums entscheidend ist. Das Ergebnis ist ein Material mit einer feinkörnigen Mikrostruktur, was typischerweise zu überlegenen mechanischen Eigenschaften wie Härte und Festigkeit führt.

Gängige Methoden des Drucksinterns

Heißpressen (HP)

Beim Heißpressen wird ein Pulver in eine Form gebracht und Druck entlang einer einzigen Achse (unidirektionaler Druck) ausgeübt, während es erhitzt wird. Dies ist eine relativ unkomplizierte Methode, die sich ideal für die Herstellung einfacher, dichter Formen wie Platten oder Zylinder eignet.

Isostatisches Heißpressen (HIP)

Beim Isostatischen Heißpressen wird ein Bauteil in einen Hochtemperaturofen gebracht, der gleichzeitig ein Hochdruckgefäß ist. Ein Inertgas, wie Argon, wird verwendet, um aus allen Richtungen einen gleichmäßigen, gleichen Druck (isostatischer Druck) auszuüben. Diese Methode ist außergewöhnlich wirksam bei der Beseitigung jeglicher verbleibender innerer Porosität und wird zur Herstellung hochkomplexer Formen mit nahezu 100%iger Dichte eingesetzt.

Funkenplasmabeschleunigtes Sintern (SPS)

Diese fortschrittliche Technik, auch als feldunterstützte Sintertechnologie (FAST) bekannt, leitet einen gepulsten Gleichstrom direkt durch das Pulver und die Form. Dies erzeugt eine schnelle, lokalisierte Erwärmung an den Partikeloberflächen, während uniaxialer Druck ausgeübt wird. SPS ist extrem schnell und hochwirksam bei der Konsolidierung von Nanomaterialien, ohne Kornwachstum zu verursachen.

Die Abwägungen verstehen

Erhöhte Ausrüstungskosten und Komplexität

Der größte Nachteil des Drucksinterns sind die Kosten und die Komplexität der Ausrüstung. Eine Heißpresse oder eine HIP-Anlage ist in der Anschaffung, im Betrieb und in der Wartung erheblich teurer als ein herkömmlicher Ofen.

Einschränkungen bei Form und Größe

Obwohl effektiv, unterliegen druckunterstützte Methoden geometrischen Einschränkungen. Das Heißpressen ist im Allgemeinen auf einfache Formen beschränkt, die leicht aus einer Form ausgeworfen werden können. Selbst HIP wird durch die innere Größe des Druckgefäßes begrenzt.

Herausforderungen bei der Materialverarbeitung

Die Kombination aus hohem Druck und hoher Temperatur kann für einige Materialien zu aggressiv sein. Wenn die Prozessparameter nicht präzise gesteuert werden, kann dies unerwünschte Phasenumwandlungen oder Schäden an empfindlichen Mikrostrukturen verursachen.

Die richtige Wahl für Ihr Ziel treffen

Ihre Wahl zwischen drucklosem und druckunterstütztem Sintern hängt vollständig von der erforderlichen Leistung und den Kostenbeschränkungen für Ihre Komponente ab.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz für nicht kritische Teile liegt: Herkömmliches, druckloses Sintern ist oft ausreichend und erheblich günstiger.

- Wenn Ihr Hauptaugenmerk auf maximaler Dichte und Spitzenleistung liegt: Isostatisches Heißpressen (HIP) ist der Goldstandard für die Herstellung nahezu perfekter, hochfester Komponenten.

- Wenn Ihr Hauptaugenmerk auf schneller Produktion oder der Konsolidierung von Nanomaterialien liegt: Das Funkenplasmabeschleunigte Sintern (SPS) bietet unübertroffene Geschwindigkeit und Kontrolle über die endgültige Mikrostruktur.

Indem Sie das Zusammenspiel von Wärme und Druck verstehen, können Sie den genauen Herstellungsweg auswählen, um Ihre gewünschten Materialeigenschaften zu erzielen.

Zusammenfassungstabelle:

| Methode | Druckart | Hauptvorteil | Ideal für |

|---|---|---|---|

| Heißpressen (HP) | Uniaxial | Einfach, kosteneffizient | Einfache Formen (Platten, Zylinder) |

| Isostatisches Heißpressen (HIP) | Isostatisch (alle Richtungen) | Nahezu 100% Dichte, komplexe Formen | Hochleistungsfähige, kritische Komponenten |

| Funkenplasmabeschleunigtes Sintern (SPS) | Uniaxial + elektrischer Strom | Extreme Geschwindigkeit, Konsolidierung von Nanomaterialien | Schnelle Produktion, fortschrittliche Materialien |

Sind Sie bereit, Ihre Materialeigenschaften durch Präzisionssinterung zu verbessern?

Bei KINTEK sind wir auf fortschrittliche Laborgeräte und Verbrauchsmaterialien für die Materialbearbeitung spezialisiert. Ob Sie maximale Dichte mit HIP, schnelle Produktion mit SPS oder kostengünstige Lösungen mit Heißpressen erreichen möchten, unsere Expertise kann Ihnen helfen, die richtige Technologie für die spezifischen Anforderungen Ihres Labors auszuwählen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Sinterlösungen Ihre Forschungs- und Produktionsergebnisse optimieren können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpress-Ofen Beheizte Vakuum-Pressmaschine Rohröfen

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

Andere fragen auch

- Was sind die Vorteile der Verwendung eines Vakuum-Heißpress-Ofens für Ti-6Al-4V? Erreichen Sie schmiedeeisenähnliche Festigkeit & Reinheit

- Was sind die beiden Haupttypen von Heizzonen? Wählen Sie die beste Vollmetall- oder gemischte Heizzone für Ihr Labor

- Wie verbessert das Widerstandsheizsystem von Vakuum-Heißpressanlagen die Formgebungsergebnisse von CuCr50-Legierungen?

- Welche Rolle spielt das Hydrauliksystem beim Heißpressen? Maximale Materialdichte und -festigkeit erreichen

- Warum ist ein Vakuum für das Heißpressen von TiB2-TiN-WC-Verbundwerkstoffen notwendig? Gewährleistung chemischer Reinheit und Materialfestigkeit