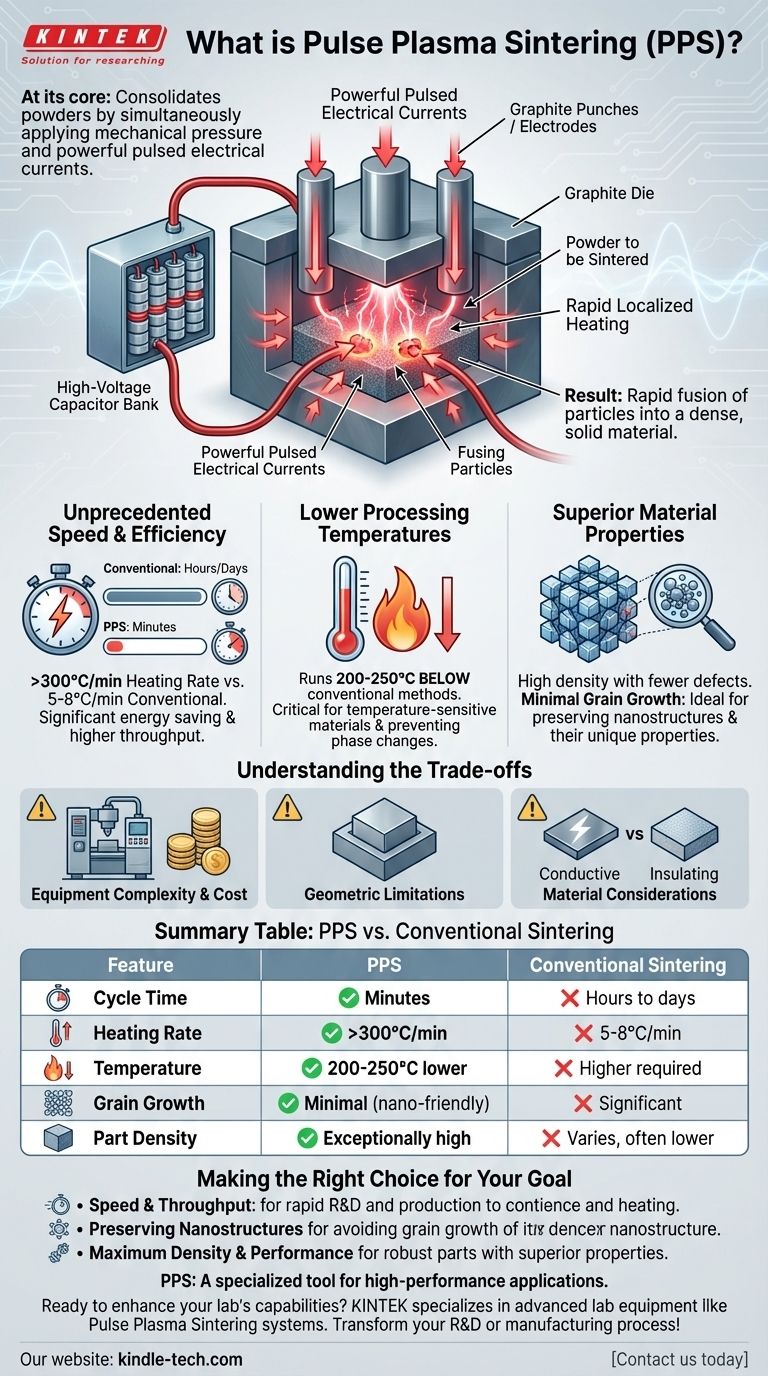

Im Kern ist das Puls-Plasma-Sintern (PPS) eine fortschrittliche Fertigungsmethode, die Pulver zu einem dichten, festen Material konsolidiert. Es funktioniert durch die gleichzeitige Anwendung von mechanischem Druck und einer Reihe von leistungsstarken, gepulsten elektrischen Strömen. Diese Stromimpulse, die durch Entladung eines Hochspannungskondensators erzeugt werden, passieren direkt das Pulver und dessen Werkzeuge und verursachen eine extrem schnelle und lokalisierte Erwärmung, die die Partikel miteinander verschmilzt.

Der zentrale Vorteil von PPS und ähnlichen Techniken wie dem Spark Plasma Sintering (SPS) ist eine drastische Reduzierung der Verarbeitungszeit und -temperatur. Dies ermöglicht die Herstellung von hochdichten Materialien mit überlegenen Eigenschaften, insbesondere für fortschrittliche und nanoskalige Pulver, in einem Bruchteil der Zeit, die herkömmliche Öfen benötigen würden.

Wie Puls-Plasma-Sintern seine Ergebnisse erzielt

Der Kernmechanismus

Das zu sinternde Material in Pulverform wird in eine Graphitmatrize gegeben. Es wird dann zwischen zwei Graphitstempeln eingeschlossen, die auch als Elektroden fungieren.

Die gesamte Anordnung wird unter mechanischen Druck gesetzt. Diese anfängliche Verdichtung gewährleistet einen guten Partikel-zu-Partikel-Kontakt, der für den nächsten Schritt entscheidend ist.

Die Rolle des gepulsten elektrischen Stroms

Anstatt das Material langsam von außen nach innen wie in einem traditionellen Ofen zu erhitzen, verwendet PPS einen Hochspannungskondensator, um massive elektrische Stromimpulse direkt durch die Stempel und das Pulver zu senden.

Diese direkte elektrische Erwärmung ist unglaublich effizient und schnell und erzeugt intensive Hitze genau dort, wo sie benötigt wird – an den Kontaktpunkten zwischen den Pulverpartikeln. Dies erzeugt lokalisiertes Plasma, reinigt Partikeloberflächen und fördert eine schnelle Bindung.

Wesentliche Vorteile gegenüber dem konventionellen Sintern

Beispiellose Geschwindigkeit und Effizienz

Konventionelles Sintern kann viele Stunden oder sogar Tage dauern. PPS kann eine vollständige Verdichtung in wenigen Minuten erreichen.

Die Aufheizraten sind um Größenordnungen höher (über 300°C/min) im Vergleich zum langsamen Anstieg eines Standardofens (5-8°C/min). Dies führt zu einem deutlich geringeren Energieverbrauch und einem höheren Fertigungsdurchsatz.

Niedrigere Verarbeitungstemperaturen

Da die Erwärmung so effizient und lokalisiert ist, kann der Gesamtprozess bei einer niedrigeren Temperatur ablaufen, oft 200-250°C unter dem, was für konventionelle Methoden erforderlich ist.

Dies ist ein entscheidender Vorteil bei der Arbeit mit Materialien, die temperaturempfindlich sind oder zu unerwünschten Phasenänderungen neigen.

Überlegene Materialeigenschaften

Die Kombination aus Druck und schneller Erwärmung führt zu außergewöhnlich dichten Strukturen mit weniger internen Defekten oder Hohlräumen.

Entscheidend ist, dass die kurze Verarbeitungszeit ein signifikantes Kornwachstum verhindert. Dies macht PPS zu einer idealen Methode zur Konsolidierung von nanoskaligen Pulvern unter Beibehaltung ihrer einzigartigen nanoskaligen Eigenschaften, was mit langsamen, hochtemperaturigen konventionellen Prozessen nahezu unmöglich ist.

Die Kompromisse verstehen

Komplexität und Kosten der Ausrüstung

PPS-Systeme sind weitaus komplexer als einfache Öfen. Sie erfordern spezielle Stromversorgungen, Hochspannungskondensatorbänke und robuste Pressrahmen, was zu einer höheren anfänglichen Kapitalinvestition führt.

Geometrische Einschränkungen

Obwohl flexibler als einige Pressverfahren, schränkt die Verwendung einer starren Matrize und Stempelanordnung die Formen und Größen der herstellbaren Teile ein. Es ist nicht so flexibel für komplexe Geometrien wie ein Prozess wie das Heiß-Isostatische Pressen (HIP).

Materialbetrachtungen

Der Prozess funktioniert am besten mit Materialien, die zumindest einigermaßen elektrisch leitfähig sind. Während die Graphitwerkzeuge helfen, den Strom zu verteilen, können stark isolierende Keramikpulver schwieriger effektiv zu verarbeiten sein und erfordern möglicherweise spezielle Matrizenaufbauten.

Die richtige Wahl für Ihr Ziel treffen

PPS ist kein universeller Ersatz für alle Sinterverfahren, sondern ein spezialisiertes Werkzeug für Hochleistungsanwendungen.

- Wenn Ihr Hauptaugenmerk auf Geschwindigkeit und Durchsatz liegt: Die minutenlangen Zykluszeiten von PPS bieten einen unvergleichlichen Vorteil für schnelle F&E und effiziente Produktion.

- Wenn Ihr Hauptaugenmerk auf der Erhaltung von Nanostrukturen liegt: PPS ist eine der besten verfügbaren Methoden, da ihre niedrige Temperatur und kurze Dauer das Kornwachstum verhindert, das herkömmliche Techniken plagt.

- Wenn Ihr Hauptaugenmerk auf maximaler Dichte und Leistung liegt: Die gleichzeitige Anwendung von Druck und direkter Erwärmung erzeugt dichte, robuste Teile mit minimalen Defekten, was zu überlegenen mechanischen Eigenschaften führt.

Letztendlich ermöglicht das Puls-Plasma-Sintern Ingenieuren und Wissenschaftlern die Herstellung fortschrittlicher Materialien, die stärker, dichter und weitaus effizienter hergestellt werden können, als dies mit traditionellen Methoden möglich ist.

Zusammenfassungstabelle:

| Merkmal | Puls-Plasma-Sintern (PPS) | Konventionelles Sintern |

|---|---|---|

| Zykluszeit | Minuten | Stunden bis Tage |

| Aufheizrate | >300°C/min | 5-8°C/min |

| Temperatur | 200-250°C niedriger | Höhere Temperaturen erforderlich |

| Kornwachstum | Minimal (ideal für Nanostrukturen) | Signifikant |

| Teiledichte | Außergewöhnlich hoch | Variiert, oft niedriger |

Bereit, die Materialsynthesefähigkeiten Ihres Labors zu verbessern? KINTEK ist spezialisiert auf fortschrittliche Laborgeräte wie Puls-Plasma-Sinteranlagen, die für Forscher und Ingenieure entwickelt wurden, die eine schnelle, hochdichte Materialkonsolidierung unter Beibehaltung nanoskaliger Eigenschaften benötigen. Egal, ob Sie neue Materialien entwickeln oder den Produktionsdurchsatz optimieren, unsere Lösungen bieten überlegene Leistung und Effizienz. Kontaktieren Sie uns noch heute, um zu besprechen, wie PPS Ihre F&E- oder Fertigungsprozesse transformieren kann!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Kunststoff-PVC-Kalander-Stretchfolien-Gießmaschine für Folientests

- Desktop-Schnellautoklav-Sterilisator 35L 50L 90L für Laboranwendungen

- Dreidimensionales elektromagnetisches Siebinstrument

- Einzelstempel-Tablettenpresse und Rotations-Tablettenstanzmaschine für die Massenproduktion für TDP

- Labor-Sterilisator Labor-Autoklav Pulsierender Vakuum-Tisch-Dampfsterilisator

Andere fragen auch

- Was ist der Unterschied zwischen „calendaring“ und „calendering“? Meistern Sie die Schlüssel-Rechtschreibung und den Kontext

- Was bedeutet Folienblasen? Ein Leitfaden zur biaxialen Orientierung und stärkeren Kunststofffolien

- Was ist der Prozess der Doppel-Extrusion? Integrierte Mehrkomponenten-Bauteile erstellen

- Welche Produkte werden durch Blasfolienextrusion hergestellt? Von Einkaufstüten bis zu Industriefolien

- Was ist das Blasextrusionsverfahren? Beherrschung der biaxialen Orientierung für überlegene Folienstärke