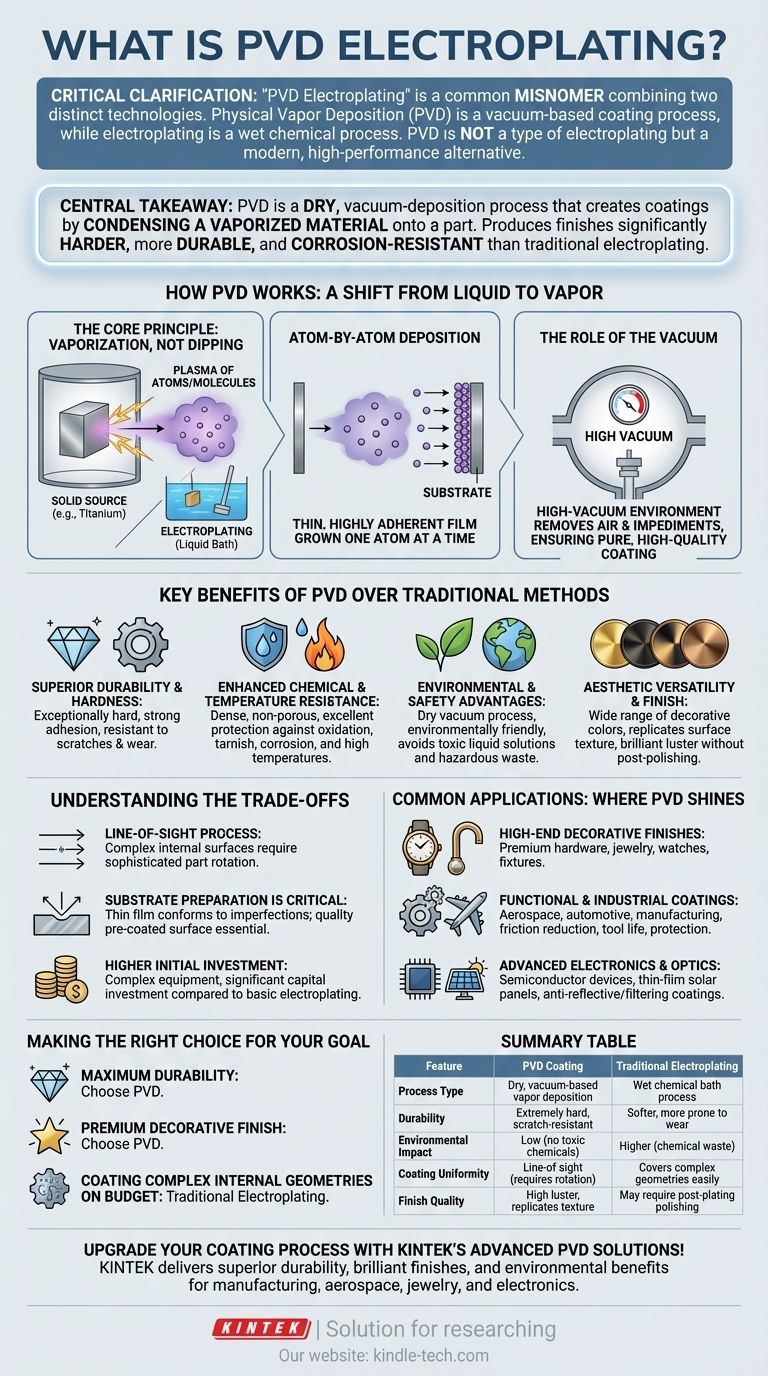

Zunächst eine wichtige Klarstellung: Der Begriff „PVD-Galvanisierung“ ist ein häufiger Fehlausdruck, der zwei unterschiedliche Technologien kombiniert. Die physikalische Gasphasenabscheidung (PVD) ist ein Hightech-Vakuum-Beschichtungsverfahren, während die Galvanisierung ein nasschemischer Prozess ist. Obwohl beide ein metallisches Finish auftragen können, ist PVD keine Art der Galvanisierung, wird aber oft als moderne, leistungsstarke Alternative angesehen.

Die zentrale Erkenntnis ist, dass PVD ein trockenes Abscheidungsverfahren im Vakuum ist, das Beschichtungen erzeugt, indem verdampftes Material auf einem Teil kondensiert wird. Dieses Verfahren erzeugt Oberflächen, die wesentlich härter, haltbarer und korrosionsbeständiger sind als diejenigen, die durch traditionelle chemische Galvanisierung erzielt werden.

Wie PVD funktioniert: Ein Wechsel von Flüssigkeit zu Dampf

Die physikalische Gasphasenabscheidung unterscheidet sich grundlegend von den chemischen Bädern der Galvanisierung. Der Prozess ist vollständig „trocken“ und findet unter Hochvakuum statt.

Das Kernprinzip: Verdampfung, nicht Eintauchen

Bei PVD wird ein festes Ausgangsmaterial (wie Titan oder Zirkonium) in einem Vakuumbehälter zu einem Plasma aus Atomen oder Molekülen verdampft. Dieser Dampf wird dann präzise gesteuert und auf die zu beschichtenden Teile gerichtet.

Dies steht im Gegensatz zur Galvanisierung, bei der Teile in eine chemische Lösung getaucht und ein elektrischer Strom verwendet wird, um gelöste Metallionen auf der Oberfläche abscheiden zu lassen.

Abscheidung Atom für Atom

Das verdampfte Material wandert durch die Vakuumkammer und kondensiert auf dem Substrat, wodurch ein dünner, hoch haftender Film aufgebaut wird. Diese Beschichtung wächst ein Atom nach dem anderen, was zu einer extrem dichten, gleichmäßigen und starken Schicht führt.

Die Rolle des Vakuums

Der Prozess muss in einer Hochvakuumbedingung stattfinden. Dies entfernt Luft und andere Gaspartikel, die sonst mit dem Dampf reagieren oder ihn behindern könnten, und gewährleistet so eine reine und hochwertige Beschichtung.

Wesentliche Vorteile von PVD gegenüber traditionellen Methoden

PVD wurde entwickelt, um funktionale Eigenschaften zu bieten, die ältere Methoden nicht bieten konnten. Seine Anwendung in der dekorativen Veredelung ist ein Beweis für seine überlegene Leistung.

Überlegene Haltbarkeit und Härte

PVD-Beschichtungen sind außergewöhnlich hart und weisen eine hohe Haftfestigkeit auf dem Substrat auf. Dies macht sie unglaublich widerstandsfähig gegen Kratzer, Abrieb und Verschleiß.

Verbesserte chemische und Temperaturbeständigkeit

Die dichte, nicht poröse Beschaffenheit von PVD-Beschichtungen bietet hervorragenden Schutz gegen Oxidation, Anlaufen und Korrosion. Sie können auch so konstruiert werden, dass sie sehr hohen Temperaturen standhalten.

Umwelt- und Sicherheitsvorteile

Als Trocken-Vakuum-Prozess ist PVD wesentlich umweltfreundlicher als chemisch basierte Beschichtungen. Es vermeidet die Verwendung giftiger Flüssiglösungen und die damit verbundene Entsorgung gefährlicher Abfälle.

Ästhetische Vielseitigkeit und Finish

PVD kann eine breite Palette von Farben für dekorative Oberflächen erzeugen, von Messing- und Goldtönen bis hin zu Schwarz, Bronze und irisierenden Looks. Der Prozess repliziert die zugrunde liegende Oberflächenstruktur perfekt und sorgt für einen brillanten Glanz auf polierten Teilen, ohne dass eine Nachbearbeitung nach der Beschichtung erforderlich ist.

Die Kompromisse verstehen

Obwohl PVD leistungsstark ist, ist es keine universelle Lösung. Das Verständnis seiner Grenzen ist der Schlüssel zu seiner effektiven Nutzung.

Es ist ein Sichtlinienprozess

Das Beschichtungsmaterial bewegt sich in einer geraden Linie von der Quelle zum Substrat. Dies bedeutet, dass komplexe Innenflächen oder tief liegende Bereiche ohne ausgefeilte Teilerotation möglicherweise keine gleichmäßige Beschichtung erhalten.

Die Substratvorbereitung ist entscheidend

PVD ist ein Dünnschichtverfahren, das sich präzise an die vorhandene Oberfläche anpasst. Es kaschiert keine Kratzer, Dellen oder andere Unvollkommenheiten. Die Qualität der Endoberfläche hängt direkt von der Qualität der vorbeschichteten Oberfläche ab.

Höhere Anfangsinvestition

PVD-Anlagen sind komplex und erfordern im Vergleich zu einer einfachen Galvanikanlage erhebliche Investitionen. Dies kann es für sehr kleine oder kostengünstige Anwendungen weniger wirtschaftlich machen.

Häufige Anwendungen: Wo PVD glänzt

Die einzigartigen Eigenschaften von PVD machen es zur bevorzugten Wahl für eine Vielzahl anspruchsvoller Anwendungen.

Hochwertige dekorative Oberflächen

PVD wird häufig für hochwertige Beschläge, Schmuck, Uhren und Armaturen verwendet. Es bietet ein Finish, das jahrelang makellos aussieht und dem Verschleiß des täglichen Gebrauchs widersteht.

Funktionale und industrielle Beschichtungen

In der Luft- und Raumfahrt-, Automobil- und Fertigungsindustrie werden PVD-Beschichtungen eingesetzt, um die Reibung beweglicher Teile zu reduzieren, die Lebensdauer von Schneidwerkzeugen zu erhöhen und Komponenten vor extremen Umgebungen zu schützen.

Fortschrittliche Elektronik und Optik

Die Präzision von PVD ist unerlässlich für die Herstellung von Halbleiterbauelementen, Dünnschicht-Solarzellen und speziellen Glasbeschichtungen, die entspiegelnde oder filternde Eigenschaften bieten.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Beschichtungstechnologie hängt vollständig von den spezifischen Leistungs- und ästhetischen Anforderungen Ihres Projekts ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Haltbarkeit und Verschleißfestigkeit liegt: PVD ist aufgrund seiner Härte und der starken atomaren Bindung an das Substrat die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf einer erstklassigen dekorativen Oberfläche liegt: PVD bietet eine größere Farbpalette und ein gleichmäßigeres, langlebigeres Finish, das hochgradig anlaufbeständig und kratzfest ist.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung komplexer interner Geometrien bei knappem Budget liegt: Die traditionelle Galvanisierung kann besser geeignet sein, da sie nicht die Sichtlinienbeschränkungen von PVD hat.

Indem Sie die grundlegenden Unterschiede zwischen diesen Prozessen verstehen, können Sie die Technologie auswählen, die die Leistungs- und Qualitätsanforderungen Ihres Produkts wirklich erfüllt.

Zusammenfassungstabelle:

| Merkmal | PVD-Beschichtung | Traditionelle Galvanisierung |

|---|---|---|

| Prozesstyp | Trockene, vakuumgestützte Gasphasenabscheidung | Nasschemisches Badverfahren |

| Haltbarkeit | Extrem hart, kratzfest | Weicher, anfälliger für Verschleiß |

| Umweltauswirkungen | Gering (keine giftigen Chemikalien) | Höher (chemische Abfälle) |

| Beschichtungsgleichmäßigkeit | Sichtlinie (erfordert Rotation) | Umfasst komplexe Geometrien leicht |

| Oberflächenqualität | Hoher Glanz, repliziert Oberflächenstruktur | Kann eine Nachbehandlung nach der Beschichtung erfordern |

Verbessern Sie Ihren Beschichtungsprozess mit den fortschrittlichen PVD-Lösungen von KINTEK!

Als führender Anbieter von Labor- und Industrieanlagen ist KINTEK auf PVD-Beschichtungssysteme spezialisiert, die überlegene Haltbarkeit, brillante Oberflächen und Umweltvorteile bieten. Egal, ob Sie in der Fertigung, Luft- und Raumfahrt, im Schmuck- oder Elektronikbereich tätig sind, unsere PVD-Technologie kann die Leistung und Lebensdauer Ihrer Produkte verbessern.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie PVD-Beschichtung Ihre Produkte verändern und Ihnen einen Wettbewerbsvorteil verschaffen kann!

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Elektronenstrahlverdampferbeschichtung Sauerstofffreier Kupfertiegel und Verdampferschiffchen

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

Andere fragen auch

- Was ist das Plasma-Enhanced Chemical Vapour Deposition (PECVD)-Verfahren? Ermöglichen Sie Abscheidung von Dünnschichten bei niedrigen Temperaturen und hoher Qualität

- Wie funktioniert die plasmaunterstützte CVD? Erreichen Sie eine Niedertemperatur-Dünnschichtabscheidung von hoher Qualität

- Was ist PECVD-Siliziumabscheidung? Erzielen Sie Niedertemperatur-Dünnschichten hoher Qualität

- Was ist Plasma im CVD-Prozess? Senkung der Abscheidungstemperaturen für hitzeempfindliche Materialien

- Was versteht man unter Gasphasenabscheidung? Ein Leitfaden zur Beschichtungstechnologie auf atomarer Ebene