Im Kontext von Dünnschichten steht PVD für Physical Vapor Deposition (Physikalische Gasphasenabscheidung). Es handelt sich um eine Familie von vakuumbasierten Beschichtungsverfahren, bei denen ein festes Material verdampft, durch das Vakuum transportiert und auf der Oberfläche eines Bauteils kondensiert wird, um eine dünne, hochleistungsfähige Schicht zu bilden. Dies ermöglicht es, einem Objekt die Oberflächeneigenschaften eines Materials zu verleihen, während die Grundeigenschaften (wie Kosten oder Gewicht) eines anderen Materials erhalten bleiben.

Die physikalische Gasphasenabscheidung ist keine einzelne Technik, sondern ein vielseitiges Ingenieur-Toolkit. Sie wird verwendet, um eine sehr dünne Materialschicht strategisch auf eine Oberfläche aufzubringen, wodurch deren Eigenschaften wie Härte, Verschleißfestigkeit oder Farbe grundlegend verändert werden, ohne das darunterliegende Bauteil zu verändern.

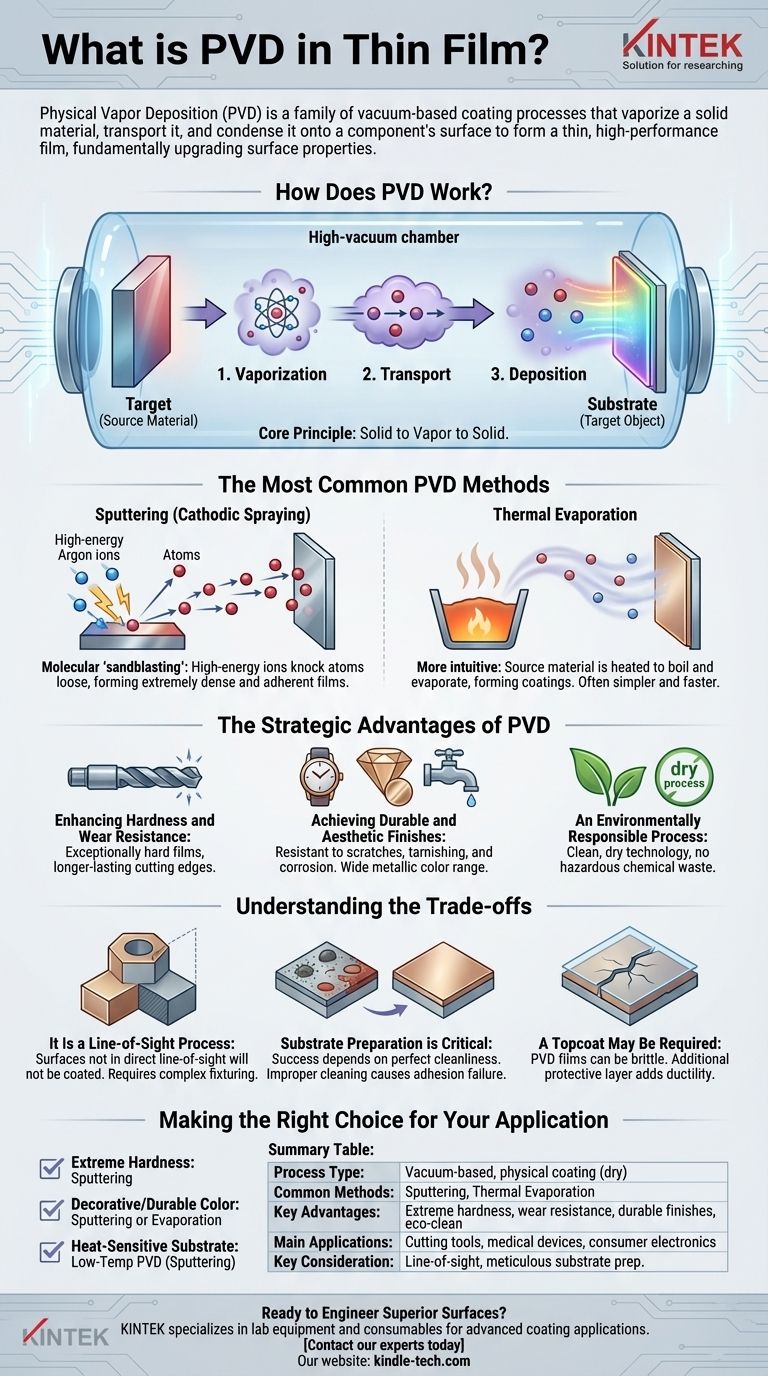

Wie funktioniert PVD?

PVD-Verfahren folgen trotz ihrer Variationen alle der gleichen grundlegenden Abfolge in einer Hochvakuumkammer. Diese kontrollierte Umgebung ist entscheidend für die Gewährleistung der Reinheit und Qualität der endgültigen Schicht.

Das Kernprinzip: Fest zu Dampf zu Fest

Der gesamte Prozess umfasst drei Schlüsselphasen:

- Verdampfung: Ein festes Ausgangsmaterial, bekannt als „Target“, wird in einen Dampf umgewandelt.

- Transport: Die verdampften Atome oder Moleküle bewegen sich geradlinig durch die Vakuumkammer.

- Abscheidung: Der Dampf kondensiert auf dem kühleren Zielobjekt (dem „Substrat“) und bildet eine dünne, dichte und fest haftende Schicht.

Die gängigsten PVD-Methoden

Obwohl es viele PVD-Techniken gibt, sind zwei aufgrund ihrer Vielseitigkeit und kommerziellen Nutzung vorherrschend.

Sputtern (Kathodenzerstäubung)

Sputtern kann als eine Form des molekularen „Sandstrahlens“ visualisiert werden. Bei dieser Methode werden hochenergetische Ionen (typischerweise von einem Inertgas wie Argon) beschleunigt und auf das Targetmaterial gerichtet. Der Aufprall dieser Ionen schlägt physikalisch Atome aus dem Target, die dann zum Substrat wandern und sich dort abscheiden.

Sputtern wird wegen der Herstellung extrem dichter und haftender Schichten hoch geschätzt, was es zu einer bevorzugten Methode für anspruchsvolle Anwendungen macht.

Thermische Verdampfung

Die thermische Verdampfung ist ein intuitiverer Prozess. Das Ausgangsmaterial wird in der Vakuumkammer erhitzt, bis es zu kochen und zu verdampfen beginnt und einen Dampf freisetzt. Dieser Dampf wandert dann zum Substrat und kondensiert wieder zu einem Feststoff, wodurch die Beschichtung entsteht.

Diese Methode ist oft einfacher und schneller als das Sputtern, aber die resultierenden Schichten können weniger dicht sein.

Die strategischen Vorteile von PVD

PVD wird eingesetzt, weil es kritische technische und gestalterische Herausforderungen löst, indem es eine Oberfläche grundlegend aufwertet.

Verbesserung der Härte und Verschleißfestigkeit

PVD-Schichten können außergewöhnlich hart sein, oft um ein Vielfaches härter als Stahl. Wie in der Metallbearbeitungsindustrie festgestellt, hat dies Werkzeuge wie Bohrer, Fräser und Gewindeschneider revolutioniert.

Eine PVD-Beschichtung bietet eine zähe, reibungsarme Schneidkante, die wesentlich länger scharf bleibt und höhere Geschwindigkeiten sowie überlegene Leistung bei schwierigen Materialien ermöglicht.

Erzielung langlebiger und ästhetischer Oberflächen

PVD wird ausgiebig für dekorative Zwecke eingesetzt, wo Haltbarkeit von größter Bedeutung ist. Es kann eine breite Palette von Metallfarben (Gold, Schwarz, Bronze, Roségold) auf Produkten wie Uhren, Armaturen und Beschlägen erzeugen.

Im Gegensatz zu Lack oder traditioneller Galvanisierung sind diese PVD-Oberflächen äußerst kratz-, anlauf- und korrosionsbeständig.

Ein umweltfreundlicher Prozess

Im Vergleich zu traditionellen nasschemischen Verfahren wie der Galvanisierung ist PVD eine trockene, umweltfreundliche Technologie. Es entstehen keine gefährlichen chemischen Abfälle, die mit vielen älteren Beschichtungsmethoden verbunden sind.

Die Kompromisse verstehen

Obwohl leistungsfähig, ist PVD ein präziser Ingenieurprozess mit spezifischen Einschränkungen, die für eine erfolgreiche Anwendung verstanden werden müssen.

Es ist ein Line-of-Sight-Prozess

Da das verdampfte Material sich geradlinig bewegt, werden Oberflächen, die sich nicht in der direkten „Sichtlinie“ der Quelle befinden, nicht beschichtet. Das Beschichten komplexer, dreidimensionaler Teile erfordert ausgeklügelte Vorrichtungen, die die Teile während des Prozesses drehen, um eine gleichmäßige Abdeckung zu gewährleisten.

Die Substratvorbereitung ist entscheidend

Der Erfolg einer PVD-Beschichtung hängt vollständig von der Sauberkeit des Substrats ab. Die Oberfläche muss absolut frei von Ölen, Oxiden und anderen Verunreinigungen sein. Eine unsachgemäße Reinigung ist die häufigste Ursache für das Versagen der Beschichtungshaftung.

Eine Deckschicht kann erforderlich sein

Obwohl PVD-Schichten extrem hart sind, können sie auch spröde sein. Für Anwendungen, die Stößen oder erheblicher Abnutzung ausgesetzt sind, kann eine zusätzliche Schutzschicht aufgetragen werden. Eine klare Pulverbeschichtung beispielsweise kann eine duktilere Außenschicht bieten, die die PVD-Schicht vor Beschädigungen schützt und gleichzeitig ihr Hochglanz-Aussehen bewahrt.

Die richtige Wahl für Ihre Anwendung treffen

Die Entscheidung, PVD zu verwenden – und welche Methode zu wählen ist – hängt vollständig von Ihrem Endziel ab.

- Wenn Ihr Hauptaugenmerk auf extremer Härte und Verschleißfestigkeit für Industriewerkzeuge liegt: Sputtern ist oft die überlegene Wahl für seine Fähigkeit, dichte, hochhaftende Schichten zu erzeugen, die intensiven Belastungen standhalten.

- Wenn Ihr Hauptaugenmerk auf einer dekorativen, langlebigen Farbe für Konsumgüter liegt: Sowohl Sputtern als auch Verdampfen sind effektiv, wobei die endgültige Wahl vom spezifischen Material, der gewünschten Oberfläche und den Kostenüberlegungen abhängt.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung eines wärmeempfindlichen Substrats wie Kunststoff liegt: Sie müssen einen Niedertemperatur-PVD-Prozess wählen, bei dem Sputtern oft einen Vorteil gegenüber der Hochtemperaturverdampfung hat.

Letztendlich ermöglicht PVD Ihnen, eine Oberfläche mit genau den Eigenschaften zu konstruieren, die Sie benötigen, und erschließt neue Leistungs- und Designebenen, die das Basismaterial allein niemals erreichen könnte.

Zusammenfassungstabelle:

| Schlüsselaspekt | Details |

|---|---|

| Prozesstyp | Vakuumbasiertes, physikalisches Beschichtungsverfahren (Trockenprozess) |

| Gängige Methoden | Sputtern, Thermische Verdampfung |

| Hauptvorteile | Extreme Härte, Verschleißfestigkeit, langlebige dekorative Oberflächen, umweltfreundlich |

| Hauptanwendungen | Schneidwerkzeuge, medizinische Geräte, Unterhaltungselektronik, verschleißfeste Komponenten |

| Wichtige Überlegung | Line-of-Sight-Prozess; erfordert sorgfältige Substratvorbereitung |

Bereit für die Entwicklung überlegener Oberflächen?

Die PVD-Technologie kann die Leistung, Haltbarkeit und Ästhetik Ihres Produkts transformieren. Ob Sie die Verschleißfestigkeit von Industriewerkzeugen verbessern oder eine dauerhafte, brillante Oberfläche für Konsumgüter erzielen möchten, KINTEK verfügt über das Fachwissen und die Ausrüstung, um Ihnen zu helfen.

Wir sind spezialisiert auf die Bereitstellung von Laborgeräten und Verbrauchsmaterialien für fortschrittliche Beschichtungsanwendungen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie PVD Ihre spezifischen Herausforderungen lösen und Ihren Produkten Mehrwert verleihen kann.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Verdampferschale für organische Materie

- Molybdän-Wolfram-Tantal-Verdampfungsschiffchen für Hochtemperaturanwendungen

- Halbkugelförmiges Bodentiegel aus Wolfram für Verdampfung

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

Andere fragen auch

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Warum ist PECVD umweltfreundlich? Die umweltfreundlichen Vorteile der plasmagestützten Abscheidung verstehen

- Was sind die Anwendungen von PECVD? Essentiell für Halbleiter, MEMS und Solarzellen

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Was ist das Prinzip der Plasma-unterstützten chemischen Gasphasenabscheidung? Erreichen der Niedertemperatur-Dünnschichtabscheidung